Спосіб і пристрій для виготовлення електричного пластмасового електроізолятора

Формула / Реферат

1. Спосіб виготовлення електричного пластмасового ізолятора (1), який складається з центрально розташованого корпусу або порожнистого корпусу (2), зокрема зі склопластику, а також з безлічі розташованих співвісно навколо корпусу або порожнистого корпусу (2) ізоляційних юбок (3), які в осьовому напрямку корпусу або порожнистого корпусу (2) розташовані зі зміщенням, з наступними технологічними операціями:

а) позиціюють ливарну форму (4) в заданій осьовій позиції навколо вертикально розташованого корпусу або порожнистого корпусу (2), причому ливарна форма (4) має співвісний отвір (5), який розташований у розміщеній внизу осьовій ділянці (6) ливарної форми (4), а також відкриту зверху ділянку форми (7) для утворення ізоляційної юбки (3);

б) виготовляють ущільнювальне з'єднання (8) між корпусом або порожнистим корпусом (2) і ливарною формою (4) у розташованій нижче осьовій ділянці (9) ливарної форми (4);

в) вприскують рідку пластмасу, зокрема силіконовий матеріал, під тиском (Ре), що перевищує зовнішній атмосферний тиск (Рo) в осьовій ділянці (10) ливарної форми (4), яка знаходиться в осьовому напрямку вище ущільнювального з'єднання (8) та в осьовому напрямку нижче верхнього кінця (11) ливарної форми (4) доти, доки ливарна форма (4) не заповниться заданим об'ємом пластмаси;

г) отверджують пластмасу у ливарній формі (4);

д) ліквідують ущільнювальне з'єднання (8) між корпусом або порожнистим корпусом (2) та ливарною формою (4);

е) переміщають ливарну форму (4) в осьовому напрямку відносно корпусу або порожнистого корпусу (2) вниз на заданий відрізок шляху переміщення (s);

ж) повторюють операції від б) до е) доти, доки не утвориться потрібна кількість ізоляційних юбок (3).

2. Спосіб за п. 1, який відрізняється тим, що вприскування пластмаси здійснюють відповідно до операції в) пункту формули 1 при тиску вприскування (Ре), що відповідає щонайменше 5-разовому тиску оточуючого середовища (Ро).

3. Спосіб за п. 1 або 2, який відрізняється тим, що ливарну форму (4) щонайменше під час операції г) відповідно до пункту формули 1 підтримують при рівномірній температурі, зокрема підігрівають.

4. Спосіб за п. 3, який відрізняється тим, що при застосуванні силікону як пластмаси підігрів ливарної форми (4) здійснюють щонайменше до 60°С.

5. Пристрій для виготовлення електричного пластмасового ізолятора (1), зокрема за способом відповідно по одному або декількох пунктів формули 1-4, який містить ливарну форму (4) для виготовлення ізоляційних юбок (3), що розташовані концентрично навколо вертикально позиційованого корпусу або порожнистого корпусу (2), і розташовану внизу осьову ділянку (6), яка прилягає до корпуса або порожнистого корпуса (2), а також розташовану угорі осьову ділянку (7), яка радіально розширюється відносно осьової ділянки (6), що знаходиться внизу, і підганяється до форми виготовлюваної ізоляційної юбки (3), який відрізняється тим, що між розташованим внизу кінцем (15) розміщеної внизу осьової ділянки (6) і верхнім кінцем (11) ливарної форми (4) розташований щонайменше один канал (12) для вприскування під тиском рідкої пластмаси.

6. Пристрій за п. 5, який відрізняється тим, що канал вприскування (12) розташований в осьовій ділянці (10) ливарної форми (4), в якій корпус або порожнистий корпус (2) у співвісному отворі (5) ливарної форми (4) тісно прилягає до ливарної форми (4).

7. Пристрій за п. 5 або 6, який відрізняється тим, що має декілька каналів вприскування (12), переважно чотири, шість або вісім каналів вприскування (12), рівномірно розподілених по периметру ливарної форми (4).

8. Пристрій за одним з пунктів 5 або 6, який відрізняється тим, що нижче осьової ділянки (10) каналу вприскування або каналів вприскування (12) встановлене ущільнення (13) для герметичного відокремлення ливарної форми (4) від корпусу або порожнистого корпусу(2).

9. Пристрій за п. 8, який відрізняється тим, що ущільнення (13) є регульовано активізованим або деактивізованим.

10. Пристрій за п. 9, який відрізняється тим, що ущільнення (13) активізоване пневматичним або гідравлічним способом.

11. Пристрій за одним з пунктів 5-10, який відрізняється тим, що у верхній відкритій ділянці (7) ливарної форми (4) встановлені підтримуючі температуру елементи (14), зокрема нагрівальні елементи.

12. Пристрій за одним з пунктів 5-11, який відрізняється тим, що вище ливарної форми (4) розташовано щонайменьше один додатковий температурний елемент (16).

Текст

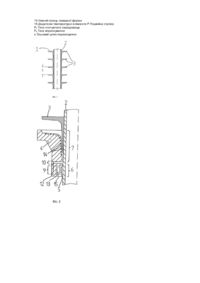

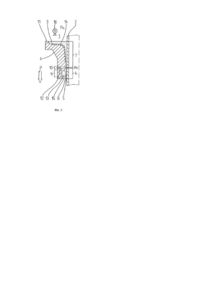

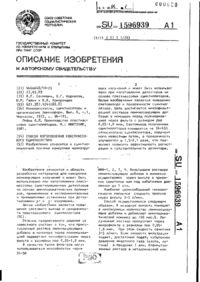

Винахід стосується способу і пристрою для виготовлення електричного пластмасового ізолятора, який складається з центрально розташованого корпусу або порожнистого корпусу, зокрема зі склопластика, а також з безлічі розташованих співвісно навколо корпусу або порожнистого корпусу, ізоляційних юбок, які зі зміщенням розташовані в осьовому напрямі корпусу або порожнистого корпусу. Спосіб, а також пристрій, що відноситься до нього, для виготовлення такого пластмасового ізолятора відомі з опису патенту DE-AS 2044179. Відкриту зверху ливарну форму встановлюють там співвісно навколо центрально розташованого та вертикально позиційованого корпусу. Потім ливарну форму заповнюють шляхом заливання рідкої маси силікону. Форма має при цьому стосовно кавітації контур, який відповідає необхідній ізоляційній юбці. Після затвердіння силіконової маси ливарна форма згідно з технологією переміщається в осьовому напрямку вниз, зокрема на відстань, що відповідає необхідній осьовій відстані двох ізоляційних юбок. У такий спосіб відпиваються окремі ізоляційні юбки. У зазначеному вище способі недоліком виявлялося те, що силіконова маса, з якої відливають ізоляційні юбки, повинна мати відносно незначну в'язкість, зокрема дорівнюючу або меншу за 25 000 [mPa*s]. В результаті цього для одержання ізоляційно сприятливої поверхні можна лише досить умовно додавати наповнювачі до силіконової маси. Це значно підвищує матеріальні витрати на ізолятор. Тому в основу винаходу покладена задача таким чином удосконалити спосіб і пристрій вищезгаданого типу, що належить до нього, щоб можна було також обробляти недорогі пластмасові матеріали, зокрема силіконовий матеріал, з підвищеною в'язкістю і, незважаючи на це, все ж таки забезпечити, щоб відлиті ізоляційні юбки були високоякісними. Крім того, потрібно було за допомогою способу згідно з винаходом досягти більш короткого періоду виробництва ізолятора. Таким чином, метою винаходу є зменшення на 60 %80 % середнього періоду заливання ливарної форми у порівнянні з відомим способом. Вирішення цієї задачі, згідно з винаходом, технологічно визначається наступними операціями: а) Спочатку ливарну форму для відливання ізоляційних юбок позиціюють у заданій осьовій позиції вертикально встановленого корпусу або порожнистого корпусу. При цьому ливарна форма охоплює корпус або порожнистий корпус співвісним отвором, який знаходиться у розташованій нижче та простягнутій в осьовому напрямку ділянці ливарної форми; крім того, ливарна форма має відкриту зверху ділянку форми для утворення ізоляційної юбки. b) Потім виготовляють ущільнювальне з'єднання між корпусом або порожнистим корпусом, з одного боку, і ливарною формою, з другого боку, у розташованій нижче та пролягаючій в осьовому напрямку ділянці ливарної форми. Це здійснюють, наприклад, шляхом активування ущільнення. c) Після цього рідку пластмасу під тиском, вищим за зовнішній атмосферний тиск, вприскують в осьовій ділянці ливарної форми, яка знаходиться в осьовому напрямку вище ущільнювального з'єднання та в осьовому напрямку нижче верхнього кінця ливарної форми. Це здійснюють доти, доки· ливарна форма не заповниться заданим обсягом пластмаси. d) Потім пластмасу залишають у ливарній формі для затвердіння. е) Після ствердіння ущільнювальне з'єднання між корпусом або порожнистим корпусом і ливарною формою знов прибирають. Зокрема, ущільнення у ливарній формі деактивізують. ί) Далі ливарну форму переміщають відносно корпусу або порожнистого корпусу в осьовому напрямку вниз на заданий відрізок шляху переміщення, який відповідає осьовій відстані ізоляційних юбок. g) Операції від Ь) до f) повторюють доти, аж поки не створюється необхідна кількість ізоляційних юбок . Відповідно до вдосконалення здійснюють вприскування пластмаси при тиску, що відповідає щонайменше 5-разовому тиску оточуючого середовища. Щонайменше під час операції твердіння підтримують переважно рівномірну температур у ливарної форми, наприклад, підігріванням. Цей підігрів здійснюють зокрема при застосуванні силікону як пластмаси щонайменше до 60°С. Пристрій для виготовлення електричного пластмасового ізолятора відрізняється, згідно з винаходом, тим, що між розташованим внизу кінцем розміщуваної внизу осьової ділянки і верхнім кінцем ливарної форми знаходиться щонайменше один елемент вприскування або канал вприскування для подачі під тиском рідкої пластмаси. Елемент вприскування або канал вприскування розташований при цьому переважно в осьовій ділянці ливарної форми, у якій корпус або порожнистий корпус у співвісному отворі ливарної форми тісно прилягає до ливарної форми. Завдяки цьому можна поліпшити економічність виготовлення настільки, що можна буде встановити декілька елементів вприскування або каналів вприскування, переважно чотири, шість або вісім, рівномірно розподіливши їх по периметру ливарної форми. Ущільнення для герметичного відокремлення ливарної форми від корпусу або порожнистого корпусу встановлюють переважно нижче осьової позиції елементів чи каналів вприскування. Ущільнення передбачене переважно регульовано активізованим або деактивізованим, при цьому зокрема таким, що приводиться в дію пневматичним чи гідравлічним способом. Зрештою, у вер хній відкритій ділянці ливарної форми встановлені підтримуючі температуру елементи, зокрема, нагрівальні елементи. Основна ідея нового способу полягає у тому, що виготовлення ізоляційних юбок за допомогою ливарної форми здійснюють таким чином, що пластмасу, зокрема силіконовий матеріал, під підвищеним тиском вводять знизу у відкриту зверху ливарну форму. Відступаючи від зазначеного вище способу, рідку пластмасу заливали зверху у відкриту ливарну форму при тиску оточуючого середовища. Таким чином створюються істотні переваги: Спочатку можна звернутися до недорогого вихідного матеріалу. До ливарного або силіконового матеріалу можна додавати наповнювачі у великих обсягах, які в цілому зменшують матеріальні витрати. Крім того, можна обробляти пластмасу з підвищеною в'язкістю, не знижуючи якість поверхні ізоляційних юбок. Завдяки заливанню під тиском можна обробляти масу пластмаси, в'язкість якої перевищує 25000 [mPa*s], щонайменше досягає 85000 [mPa*s]. Застосовуваний до цього моменту ливарний або силіконовий матеріал мав бути дуже рідким, щоб можна було виготовляти високоякісні ізоляційні юбки. Таким чином, з'являється також можливість застосовувати ливарний або силіконовий матеріал з більш коротким періодом твердіння, що скорочує час виробництва пластмасового ізолятора і, відповідно, підвищує економічність способу. За допомогою запропонованого способу можна виготовляти ізоляційні юбки без будь-яких ливарних швів, причому ливарний або силіконовий матеріал наносять безпосередньо на центральний корпус. На кресленні показаний приклад виконання винаходу. На Фіг.1 схематично показано переріз пластмасового ізолятора. На Фіг.2 подано ливарний пристрій у розрізі, причому його ущільнення не активізоване. На Фіг. 3показано те ж саме зображення, що й на фіг. 2, але з активізованим ущільненням. На фіг. 1 представлений електричний пластмасовий ізолятор 1. Він складається з центрально розташованого порожнистого корпусу 2, навколо якого співвісно розташовані ізоляційні юбки 3. При цьому юбки 3 розташовані відносно одна одної на постійній відстані s, яка відповідає осьовому шляху зміщення описаної нижче ливарної форми 4. На фіг. 2 можна бачити знову центрально розташований порожнистий корпус 2 пластмасового ізолятора 1, вісь якого позиційована вертикально. Для виготовлення окремих ізоляційних юбок 3 застосовують ливарну форму 4. Ливарна форма має співвісний отвір 5, який охоплює порожнистий корпус 2. Ливарна форма 4 має розташовану внизу осьову ділянку 6, яка по суті співвісним отвором 5 ливарної форми 4 тісно прилягає до порожнистого корпусу 2. Вище нижньої ділянки 6 простягається відкрита зверху осьова пластична ділянка 7 ливарної форми 4. Ця пластична ділянка 7 має власну кавітацію ливарної форми 4, яка зумовлює форму ізоляційної юбки З, що відпивається. Ливарна форма 4 з не показаними рухомими елементами у вертикально розташованому порожнистому корпусі 2 рухається вниз (див. подвійну стрілку Ρ на фіг. 3). Після того, як ізоляційна юбка 3 виготовлена, ливарна форма 4 пересувається на показаний на фіг. 1 відрізок осьового шляху переміщення s вниз. Під час пересування, як можна бачити на фіг. 2, ущільнення 13 не активізоване, воно передбачене для того, щоб створювати жорстке ущільнювальне з'єднання 8 (див. фіг. 3) між ливарною формою 4 і порожнистим корпусом 2. Коли ливарна форма 4 досягає потрібної осьової позиції, то переважно в результаті створення гідравлічного або пневматичного тиску в ущільненні 13 ця позиція прилягає до порожнистого корпусу 2. Таким чином створюється ущільнювальне з'єднання 8 (див. фіг. 3). Ущільнювальне з'єднання 8 простягається при цьому через осьову ділянку 9, яку можна розрізнити на фіг. 2 та на фіг. 3. Безпосередньо в осьовому положенні вище ділянки 9 ущільнювального з'єднання 8 розташований в осьовій ділянці 10 елемент вприскування або канал вприскування 12. Ця ділянка 10 знаходиться ще у тій самій осьовій ділянці ливарної форми 4, яка по суті тісно прилягає до порожнистому корпусу 2. Через елемент вприскування або канал вприскування 12 рідку силіконову масу, переважно з наповнювачами, вприскують в ливарну форму 4. Маса може мати при цьому в'язкість щонайменше до 85000 [mPa*s], тобто величину, яка значно перевищує величину в'язкості 25000 [mPa*s], що досі розглядається як граничне значення. Таким чином, можна застосовувати також так звану силіконову величину LSR (Liquid Silicon Rubber), яку неможливо використовувати в раніше відомому способі. При цьому вприскування силіконового матеріалу здійснюють під тиском Ре, який значно перевищує тиск оточуючого середовища Р о. Тиск вприскування складає щонайменше 5-разовий тиск оточуючого середовища. Суттєвим для винаходу є те, що ділянка місць вприскування 10, тобто осьових місць, в яких розташований елемент вприскування або канал вприскування 12, знаходиться між нижнім кінцем 15 розташованої внизу ділянки 6 ливарної форми 4 та ЇЇ верхніми кінцями 11. Для прискорення процесу твердіння силіконового матеріалу у ливарній формі 4 поблизу кавітаційної стінки розташовані нагрівальні елементи 14, які підтримують температуру твердіння щонайменше на рівні 60°С. По периметру ливарної форми 4 (що не показане на фіг. 1-3) розташовано безліч рівновіддалених елементів вприскування або каналів вприскування 12. Переважно застосовують чотири, шість або вісім елементів вприскування чи каналів вприскування 12. Окремі елементи вприскування чи канали вприскування 12 можуть бути при цьому обладнані співвісно розташованою кільцевою шиною з силіконовим матеріалом. Обертання ливарної форми, як деколи відомо з рівня техніки, не є необхідним у способі за винаходом, що пропонується. Через відміну обертання форми силікон можна без проблем подавати через елементи вприскування або канали вприскування 12. Електричний обігрів ливарної форми 4 так само здійснюється простим способом. Завдяки активізованому та неактивізованому ущільненню 13 осьовий рух ливарної форми 4 не становить проблем, оскільки під час цього руху ущільнення 13 не активізується. Шлях подачі силікону від його джерела до відповідного елемента вприскування чи каналу вприскування 12 можна охолоджувати, щоб запобігати там вулканізації. Вище ливарної форми 4 можуть бути розташовані один або декілька додаткових температурних елементів 16. Такого роду температурними елементами можуть бути, зокрема, інфрачервоні лампи. Замість описаних ізоляційних юбок 4 з силіконової пластмаси вони, як загальновідомо, можуть складатися з інших, переважно стійких до погодних умов, штучних смол. Перелік посилань на кресленнях 1 Електричний пластмасовий ізолятор 2 Корпус або порожнистий корпус 3 Ізоляційна юбка 4 Ливарна форма 5 Співвісний отвір ливарної форми 6 Розташована внизу осьова ділянка ливарної форми 7 Відкрита зверху ділянка ливарної форми 8 Ущільнювальне з'єднання 9 Ділянка ущільнювального з'єднання 10 Ділянка місць вприскування 11 Верхній кінець ливарної форми 12 Канал вприскування 13 Ущільнення 14 Елементи, що підтримують температуру 15 Нижній кінець ливарної форми 16 Додаткові температурні елементи Ρ Подвійна стрілка Ро Тиск оточуючого середовища Ре Тиск вприскування s Осьовий шлях переміщення.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing a plastic electric insulator

Назва патенту російськоюСпособ и устройство для изготовления электрического пластмассового электроизолятора

МПК / Мітки

МПК: B29C 39/10, B29C 39/02, B29C 70/00

Мітки: спосіб, електроізолятора, пристрій, виготовлення, пластмасового, електричного

Код посилання

<a href="https://ua.patents.su/4-74061-sposib-i-pristrijj-dlya-vigotovlennya-elektrichnogo-plastmasovogo-elektroizolyatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення електричного пластмасового електроізолятора</a>

Попередній патент: Індикаторний пенетрант для капілярної дефектоскопії

Наступний патент: Рейкове скріплення

Випадковий патент: Роторний диск