Спосіб одержання заліза прямим відновленням та пристрій для його здійснення

Номер патенту: 74467

Опубліковано: 15.12.2005

Автори: Неклеса Анатолій Тимофійович, Нечепоренко Володимир Андрійович, Новінскій Вадім Владіславовіч, Півень Володимир Олександрович, Боровиков Геннадій Федорович, Клямко Андрєй Станіславовіч

Формула / Реферат

1. Спосіб одержання заліза прямим відновленням, який включає подавання зернистого матеріалу, що вміщує оксиди заліза, в верхню частину реактора та подавання зустрічним потоком відновлювального газу в інтервалі температур 850-1000°С, який складається із водню і монооксиду вуглецю, отриманого за рахунок нагріву і перетворення вуглеводнів окислювачами, відновлення матеріалу до заліза, відвід із зони відновлення відпрацьованого відновлювального газу, змішування відпрацьованого газу з природним газом та водою, розвантаження відновленого заліза із реактора, який відрізняється тим, що нагрів і перетворення вуглеводнів окислювачами проводять в об'ємі газогенератора, обладнаного плазмотронами, при цьому формують основний замкнутий циркулюючий потік відпрацьованих газів із верхньої частини реактора в нижню через газогенератор, відбирають частину основного потоку із цього контуру, очищають його від твердих часток і пилу, піднімають тиск очищеного газу до необхідного для роботи плазмотронів в зоні перетворення вуглеводнів в газогенераторі, відібрану частину основного потоку відхідних газів пропускають через плазмові струмені і нагрівають до температури близько 3000°С, змішують з основним потоком і, перед входом їх в реактор, уприскують в потік природний газ і воду, знижуючи його температуру до 900-1000°С, при цьому регулюють тиск в реакторі шляхом керування витратами відхідних газів, наприклад, за допомогою клапана.

2. Пристрій для одержання заліза прямим відновленням, що містить реактор з шаром зернистого матеріалу і зоною відновлення, контур, який включає газовідвід, що виходить із верхньої частини реактора і з'єднаний із зоною відновлення реактора, пристрій для охолодження і очистки газу, насос для забезпечення циркуляції газу через зазначений контур і засіб для регулювання витрат природного газу і води, який відрізняється тим, що пристрій обладнаний плазмовим відновлювальним газогенератором, розміщеним в контурі відхідного газу і сполученим з зоною відновлення реактора, а пристрій для охолодження і очистки газу розміщений в газовідводі від основного контуру і через додатковий компресор зв'язаний з плазмотронами відновлювального газогенератора, при цьому в газогенераторі між плазмотронами і стінкою реактора установлена форсунка для уприскування у його внутрішню порожнину, наприклад, метану і води.

3. Пристрій по п. 2, який відрізняється тим, що у верхній частині реактора установлено клапан витрати відхідних газів.

4. Пристрій по п. 2, який відрізняється тим, що пристрій для охолодження виконано у вигляді теплообмінника.

5. Пристрій по п. 2, який відрізняється тим, що пристрій для очистки газу включає циклон та рукавний фільтр.

6. Пристрій по п. 2, який відрізняється тим, що він містить допоміжний плазмовий газогенератор, вхід якого газовідводом зв'язаний з контуром відхідного газу, а плазмотрони - з виходом компресора очищеного газу, а в порожнині газогенератора установлені рознесені по його довжині форсунки, одна з яких - для подачі природного газу та води, а друга - для подачі води, при цьому порожнина газогенератора між форсунками сполучена газовідводом для транспортування конвертованих газів - водню і оксиду вуглецю з температурою 500°С, а порожнина газогенератора, що розміщена після форсунки для води, з'єднана газовідводом конвертованого газу, охолодженого до 100°С.

Текст

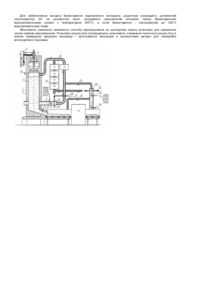

Взаємозв'язана група винаходів відноситься до металургійної галузі і може бути застосована для переробки металургійної сировини. Відомий спосіб відновлення залізорудної сировини до губчастого заліза в шахтній печі, який включає протитечію відновлюваного матеріалу і газу в зонах відновлення, проміжній і зоні охолодження, охолодження, очистку і рециркуляцію колошникового газу з розподілом його на технологічний і паливний потоки, допоміжну конверсію природного газу в проміжній зоні окислювальними компонентами - водяним паром та вуглекислим газом, який відрізняється тим, що додаткову конверсію проводять киснем і окислювальними компонентами паливного газу при температурі в зоні не нижче 760°С при такому співвідношенні компонентів 0,095 £ n £ 0,190 ; 0,61 £ к £ 0,84 ; 0,90 £ р £ 110 ; 0,45 £ m £ 0,50 , , де n - відношення кисню до природного газу, к - відношення , окислювальних компонентів паливного і відповідно технологічного газів до природного газу при добавці кисню, а р - без добавки кисню, m - відношення кисню до природного газу, причому при кисневій конверсії температура в зоні не нижче 900°С [А.С. СРСР №1535896. заявл. 04.11.87, опубл. Бюл. №2, 1990]. Проте в продуктах конверсії присутні оксиди, що негативно впливають на ефективність відновлення залізорудної сировини, крім цього сучасна технологія плавки в електричних печах передбачає використання брикетів із металізованої сировини. Найбільш близьким по технічній сутності та досягаємому результату (прототип) є спосіб одержання заліза прямим відновленням з регульованим вмістом вуглецю в системі для відновлення без застосування установки для риформінгу природного газу, який включає введення зернистого матеріалу, що вміщує оксиди заліза, в верхню частину зони відновлення реактора з рухомим шаром, через зону відновлення з утворенням відновлювального газу, який вміщує водень і монооксид вуглецю, за рахунок перетворення вуглеводню окислювачами, такими як вода і кисень, відновлювання матеріалу, який вміщує оксиди заліза, до заліза, рафінованого від домішок, та його навуглецювання цим газом, відвід із зони відновлення відпрацьованого відновлювального газу, виведення із нього діоксиду, змішування відпрацьованого газу з природним газом, регулювання вмісту води в суміші і його наступний нагрів і розвантаження відновленого навуглецьованого заліза із реактора, який відрізняється тим, що в зону відновлення подають першій потік відновлюваного газу при температурі в інтервалі 900-1150°С, діоксид вуглецю виводять, в крайньому разі, із частини другого потоку з утворенням третього потоку, який вміщує не більш чим 10% діоксиду вуглецю, змішують третій потік з природним газом для утворення четвертого потоку відновлювального газу, вміст води в відновлювальному газі перед нагрівом в інтервалі приблизно 5-12%, нагрівають четвертий потік до підвищених температур відновлення, змішують гарячий четвертий потік з кисневовмістним газом для підвищення температури четвертого потоку до значень, які знаходяться в інтервалі 900-1150°С, з метою утворення першого потоку, при цьому залізо прямого відновлення розвантажують із реактора для відновлення при температурі понад 500°С і після цього піддають гарячому брикетуванню з наступним охолодженням до 100°С [Патент Росії №2190022, заявл. 10.10.97, опубл. Бюл. №27, 2002]. Даний спосіб не забезпечує якості відновленої металізованої сировини по причині обов'язкової присутності в відновлюваному газі оксидів, які пов'язані з технологією спалювання газів. Крім цього, відомий спосіб чинить істотний негативний вплив на навколишнє середовище. Відомий пристрій для прямого відновлення залізної руди, який включає шахтн у піч попереднього відновлення, плавильний газифікатор, розміщений під шахтною піччю і з'єднаний з нею за допомогою перевантажувального вузла у вигляді радіально розміщених шнекових транспортерів і з'єднувальних вертикальних трубопроводів, розміщених симетрично відносно повздовжньої осі шахтної печі і плавильного газифікатора, який має вузли завантаження твердого відновлювача і трубопроводи підводу і відводу газів, який відрізняється тим, що з'єднувальні вертикальні трубопроводи для розвантаження губчастого заліза із шахтної печі на кінцях виконані з перпендикулярними повздовжній осі газифікатора патрубками, в яких розміщені шнекові транспортери, при цьому з'єднувальні вертикальні трубопроводи уведені в дно шахтної печі, яке виконано горизонтальним, а вузол завантаження твердого відновлювача розміщений на повздовжній осі газифікатора [Патент Росії №1591815, заявл. 13.07.88, опубл. Бюл. №33, 1990]. Недоліком конструкції пристрою є низька ефективність відновлення залізної руди, в зв'язку з присутністю в продуктах конверсії окислів. Крім цього конструкція пристрою не забезпечує достатньої інтенсивності тепло- і масообміну. Найбільш близьким по технічній сутності та досягаємому результату (прототип) прийнято пристрій для відновлення зернистих, які містять в собі частинки оксидів заліза за допомогою відновлюваного газу для одержання частинок заліза прямого відновлення, що мають регульований вміст вуглецю, вкрапленого в них, який включає реактор для відновлення з рухомим шаром, зону відновлення в ньому, контур для відновлюваного газу, призначений для циркуляції більшої частини газу, який виходить із верхньої частини зони відновлення реактора для кондиціонування і збагачення і звороту його у вигляді покращеного рециркулюючого відновленого газу в зону відновлення реактора, причому контур включає в себе зону відновлення, пристрій для охолодження і очистки газу, призначений для охолодження і очистки газу, який виходить із верхньої частини реактора, насос для забезпечення циркуляції відновлюваного газу через зазначений контур і реактор, пристрій для виведення діоксиду вуглецю із рециркулюючого відновлюваного газу, нагрівач газу для підвищення температури потоку газу, циркулюючого через зазначений контур, до температур в інтервалі 850-1000°С, засіб для регулювання вмісту води в рециркулюючому відновлюваному газі, який відрізняється тим, що він вміщує в собі засіб для добавки природного газу в зазначений контур для відновлюваного газу і засіб для змішування рециркулюючого і природного газу і регулювання кількості рециркулюючого газу перед находженням відновлювального газу в реактор, при цьому пристрій додатково вміщує теплообмінник для підігрівання потоку газу, який виходить із верхньої частини реактора [Патент Росії №2190022, заявл. 10.10.97., опубл. Бюл. №27, 2002]. Проте конструкція відомого пристрою не забезпечує якості готового продукту по причині відсутності в відновлювальному газі оксидів, що знижує ефективність відновлення, крім того, установка чинить істотний негативний вплив на навколишнє середовище. В основу першого із групи винаходів поставлено завдання удосконалення способу одержання заліза прямим відновленням шляхом використання технологічних можливостей плазмових технологій, стосовно процесів прямого відновлення заліза, за рахунок виникнення в плазмі активних радикалів, наприклад СО* і Н2*, які підвищують швидкість реакції відновлення, і за рахунок цього збільшити вихід і чистоту одержання цільового продукту. В основу другого із групи винаходів поставлено завдання удосконалення конструкції установки для одержання заліза прямим відновленням, шляхом сумісного протікання процесів нагріву і відновлення за рахунок створення конструкції плазмового газогенератора і схеми підводу систем газо- і водозабезпечення, і за рахунок цього підвищити питому продуктивність при забезпеченні якості одержання готового продукті при мінімальному впливі на навколишнє середовище. Перше поставлене завдання вирішується тим, що в способі одержання заліза прямим відновленням, який включає рухомий зернистий матеріал, що вміщує оксиди заліза, і зустрічне циркулюючий відновлювальний газ в інтервалі температур 850-1000°С, який складається із водню і монооксиду вуглецю, за рахунок перетворення вуглеводню окислювачами, відновлення матеріалу до заліза, відвід із зони відновлення відпрацьованого відновлювального газу, змішування відпрацьованого газу з природним газом та з водою, розвантаження відновленого заліза із реактора при температурі більше 500°С, брикетування одержаного матеріалу і наступне охолодження до 100°С, згідно з винаходом, нагрів і перетворення вуглеводнів окислювачами проводять в об'ємі газогенератора шляхом впливу на них плазмовими струменями, при цьому формують основний замкнутий, циркулюючий потік відхідних газів із верхньої частини реактора в нижню через газогенератор, відбирають частину основного потоку із цього контуру, очищають його, піднімають тиск до необхідного для роботи плазмотронів в зоні конвертування в газогенераторі, при цьому відібрану частину основного потоку відхідних газів пропускають через плазмові струмені, нагрівають до температури 3000°С, змішують з основним потоком і, перед входом їх в реактор, уприскують в потік природний газ і воду, знижують температуру до 900-1000°С, а тиск в реакторі регулюють шляхом управління витратами відхідних газів за допомогою, наприклад клапана. Нагрів і перетворення вуглеводнів окислювачами проводять плазмовими струменями в об'ємі газогенератора, що дає можливість підвищити ступінь використання тепла, крім цього, за рахунок виникнення в плазмі активних радикалів, наприклад СО* і Н2*, підвищити швидкість реакції відновлення. Із замкнутого основного циркуляційного потоку відхідних газів відбирають частину потоку та через блок підготовки відхідних газів направляють на джерела утворення плазми, а основний потік направляють в зону конвертування. Приведені відрізняльні ознаки дозволяють вилучити викиди шкідливих газів в атмосферу і одночасно використовувати відхідні гази для роботи плазмових генераторів. Відібрану частину основного потоку відхідних газів пропускають через плазмові струмені, нагрівають до температури ~ 3000°С, змішують з основним потоком і, перед входом їх в реактор, уприскують в потік природний газ і воду, знижують температуру до 900-1000°С. Нагрітий і конвертований на CO і Н2 плазмоутворюючий газ продуває шар вихідного матеріалу і пальні гази усередині реактора піднімаються уверх. В зв'язку з тим, що технологічна схема передбачає підвищення тиску відхідних газів в газових трактах, то тиск в реакторі регулюють шляхом управління витрат відхідних газів, наприклад клапаном. Приведені ознаки забезпечують змішування відхідного відпрацьованого газу з природним газом і водою і цим самим забезпечують необхідний температурний режим в зоні відновлення, регулювання теплової потужності і хімічного складу теплового струменя. Друга поставлена задача вирішується тим, що в установці для одержання заліза прямим відновленням, що містить реактор з шаром зернистого матеріалу і зоною відновлення, контур, який включає газовідвід для відновлювального газу, що виходить із верхньої частини реактора і з'єднаний з зоною відновлення реактора, пристрій для охолодження і очистки газу, насос для забезпечення циркуляції газу через зазначений контур, нагрівач газу, засіб для змішування рециркулюючого газу і засіб для регулювання витрат природного газу і води, відповідно до винаходу, установка обладнана плазмовим відновлювальним газогенератором, розміщеним в контурі відхідного газу і сполученим з зоною відновлення реактора, а також блоком підготовки відхідних газів для плазмотронів, з'єднаного з контуром відхідного газу, при цьому блок включає послідовно зв'язані газовідводом циклон очистки газів, рукавний фільтр, теплообмінник і компресор, вихід якого підключений до плазмотронів, розміщених у відновлювальному газогенераторі, в якому проміж плазмотронами і стінкою реактора установлена форсунка для уприскування у внутрішню порожнину газогенератора, наприклад метану і води, а у верхній частині реактора, в районі завантажувального конуса, установлено клапан витрати відхідних газів, причому установка містить допоміжний плазмовий газогенератор, вхід якого газовідводом зв'язаний з контуром відхідного газу, а плазмотрони - з виходом компресора очищеного газу, а в порожнині газогенератора установлені рознесені по його довжині - форсунки, одна з яких - для подачі природного газу та води, а друга - для подачі води, при цьому порожнина газогенератора проміж форсунками сполучена газовідводом для транспортування конвертованих газів-водню і оксидів вуглецю з температурою 500°С, а порожнина газогенератора, що розміщена після форсунки для подачі води, з'єднана газовідводом, призначеним для транспортування конвертованих газів, охолоджених до 100°С. Розміщення плазмового відновлювального газогенератора в контурі відхідного газу, установленого в стінці реактора в зоні відновлення, забезпечує змішування відпрацьованого (відхідного) газу з природним газом і водою і забезпечує необхідний температурний режим в об'ємі зони відновлення, регулює теплову потужність та хімічний склад теплового струменя і контроль витрат природного газу. Блок підготовки відхідних газів забезпечує роботу газогенераторів в відновлювальному режимі на базі відпрацьованих газів. Установка також включає допоміжний плазмовий генератор, вхід якого газовідводом зв'язаний з контуром відхідного газу, а плазмотрони - з виходом компресора очищеного відхідного газу, а в порожнині газогенератора установлені рознесені по його довжині форсунки, одна для подачі природного газу і води, а друга - для подачі води, при цьому порожнина газогенератора між форсунками зв'язана газовідводом для транспортування конвертованих газів - водню і оксиду вуглецю з температурою 500°С, якими продувають розвантажене з реактора залізо перед його брикетуванням, а порожнина газогенератора, яка розміщена після форсунки для води, зв'язана газовідводом, призначеним для транспортування відпрацьованих конвертованих газів з температурою 100°С для охолодження заліза після гарячого брикетування. На кресленні наведена схема загального вигляду установки для одержання заліза прямим відновленням. Вводять зернистий матеріал, який містить в собі оксиди заліза, в верхню частину зони відновлення реактора і пропускають через рухомий шар зустрічний гарячий відновлювальний газ, який вміщує водень і монооксид вуглецю. Гарячий газ через стовп матеріалу піднімається уверх і через зовнішній контур примусово направляється в плазмовий відновлювальний газогенератор. Із зовнішнього контур у відбирають частину основного потоку відпрацьованого газу, очищають його, піднімають тиск і направляють в плазмотрони. В плазмовому відновлювальному газогенераторі відібрану частину основного потоку відхідних газів пропускають через плазмові струмені, нагрівають до 3000°С, змішують з основним потоком і, перед входом їх в реактор, уприскують у потік природний газ і воду, знижують температуру до 900-1000°С в відповідності з технологічними параметрами процесу. Конвертований в газогенераторі на СО і Н 2 плазмоутворюючий газ у вигляді відновлюваних плазмових стр уменів продуває зернистий матеріал в реакторі. Одержана газова суміш усередині реактора піднімається уверх і безперервно проходить через шар матеріалу. Матеріал прогрівається і відновлюється. Температура газової суміші в верхній частині реактора становить 200-300°С. Металізована залізорудна сировина розвантажується із реактора при температурі більше 500°С і перед брикетуванням залізорудну сировину продувають конвертованими відпрацьованими газами з температурою, відповідно температурі розвантаженої сировини. Потім матеріал подають на систему гарячого брикетування. Металізовані брикети охолоджують конвертованими відпрацьованими газами з температурою 100°С. Установка містить реактор, корпус 1 якого виконано із листової сталі, футерованого вогнетривким матеріалом 2. В верхній частині реактора розміщується система завантаження 3 оксидних матеріалів, яка включає конусний засипний апарат 4 з системою шлюзування. В нижній частині реактора розміщено похиле дно та випускний отвір 5 із шиберним затвором 6. В придонній частині реактора, в його боковій стінці, перпендикулярно його вертикальній осі, розміщено плазмовий відновлювальний газогенератор 7. Під засипним апаратом 4 реактора розміщений трубопровід 8 відхідних газів, який сполучений з відновлювальним газогенератором 7. Трубопровід 8 забезпечений насосом 9 для циркуляції газу через контур і реактор. Відновлювальний газогенератор 7 включає співвісно розміщені плазмотрони 10, установлені перпендикулярно повздовжній осі газогенератора 7, а також форсунку 11 для уприскування метану і води у внутрішню порожнину газогенератора, яка розміщена проміж стінкою реактора і плазмотроном. Трубопровід 8 відхідних із реактора газів приєднаний до торця газогенератора 7 співвісно повздовжній осі газогенератора. Установка включає також блок підготовки 12 відхідних газів для плазмотронів, який сполучений з однієї сторони з трубопроводом 8, а з другої - з плазмотронами 10. Блок підготовки 12 утворений із послідовно зв'язаних між собою циклоном очистки газів 13, рукавного фільтра 14, теплообмінника 15 і компресора 16. Всередині реактора розміщений стовп залізорудної сировини 17, а в верхній частині реактора збоку засипного апарату 4 установлено клапан 18 витрат відхідних газів. Установка може бути обладнана системою гарячого брикетування 19 з плазмовим допоміжним газогенератором 20, вхід якого газопроводом 21 з'єднаний з трубопроводом 8 відхідних газів, а плазмотрони 22 з виходом компресора 16 очищених газів. В порожнині допоміжного газогенератора 20 розміщені форсунки 23 і 24, рознесені впродовж осі газогенератора, одна з яких - для подачі метану і води, а друга форсунка 24 - для води. Порожнина газогенератора 20, в проміжку між форсунками, з'єднана газовідводом 25 для транспортування конвертованих газів - водню і оксиду вуглецю з температурою 500°С, а порожнина, яка розміщена після форсунки 24, зв'язана газовідводом, призначеним для конвертованих газів з температурою 100°С. Плазмотрони відновлювального газогенератора 7 зв'язані додатково трубопроводом 26 подачі стисненого повітря і трубопроводом 27 - природного газу, необхідними для запуску газогенератора в момент початку роботи реактора. Установка має засоби 28 і 29 для регулювання витрат природного газу і води. Установка працює таким чином. Перед запуском реактора, завантажують в його порожнину задану масу вихідного матеріалу, який вміщує оксиди заліза. По трубопроводам 26 і 27 подають на плазмотрони 10 відновлювального газогенератора 7 стиснене повітря і плазмоутворюючий газ, запускають плазмотрони 10 і одночасно, через форсунку 11 уприскують у внутрішню порожнину газогенератора 7 метан і воду, регулюючи витрати засобами 28 і 29 у відповідності з технологічними параметрами відновлення. Конвертований в газогенераторі на CO і Н2 плазмоутворюючий газ у вигляді відновлювальних плазмових струменів продуває зернистий матеріал з температурою на вході в реактор 850-1000°С. Матеріал прогрівається і відновлюється, гарячий газ через стовп матеріалу 17 піднімається уверх і через зовнішній контур 8 попадає в газогенератор 7. Проведені експериментальні дані показали, що питомі витрати синтез-газу на одиницю відновленого вихідного матеріалу знаходяться в межах 150-350 кг/година на одну тону матеріалу. Контролюючи витрати газу і температур у нагріву матеріалу, визначають тривалість процесу його відновлення в реакторі. Відкривають шибер 6 і металізована залізорудна сировина після відновлювання самочинно розвантажується, при цьому із конусного засипного апарата 4 в реактор надходить нова порція матеріалу. Перерізом вихідного отвору шибера регулюють швидкість витікання відновленого матеріалу. Шар вихідного матеріалу, який був розміщений нижче зони відновлення до виходу реактора на режим, випускають і повертають в засипний апарат. Після закінчення періоду запуску реактора і виведення його на режим, трубопровід 26 подачі стисненого повітря відключають, зменшують витрату природного газу на трубопроводі 27, в зв'язку з тим, що плазмотрони переключаються на роботу очищених відпрацьованих, відгалужених від основного контуру 8 газів з необхідним для роботи плазмотронів тиском, який створюється компресором 16. В подальшому процес відновлення і розвантаження матеріалу протікає безперервно, а завантаження в реактор вихідного матеріалу проводять циклічно. Для забезпечення процесу брикетування відновленого матеріалу, додатково розміщують допоміжний газогенератор 20, за допомогою якого продувають відновлений матеріал перед брикетуванням відновлювальними газами з температурою 500°С, а після брикетування - охолодженим до 100°С відновлювальним газом. Можливість реалізації заявленого способу відпрацьована на дослідному зразку установки для одержання заліза прямим відновленням. Позитивні результати підтверджують можливість отримання технічного результату в межах приведеної формули винаходу і застосування винаходів в промислових умовах для переробки металургійної сировини.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing iron by direct reduction and an apparatus for realizing the same

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych, Kliamko Andriei Stanislavovich, Novinskii Vadim Vladislavovich, Piven' Volodymyr Oleksandrovych, Necheporenko Volodymyr Andriiovych, Borovykov Hennadii Fedorovych

Назва патенту російськоюСпособ получения железа прямым восстановлением и устройство для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич, Клямко Андрей Станиславович, Новинский Вадим Владиславович, Пивень Владимир Александрович, Нечепоренко Владимир Андреевич, Боровиков Геннадий Федорович

МПК / Мітки

МПК: F27D 17/00, C21B 13/02, F27B 1/10

Мітки: одержання, спосіб, відновленням, прямим, пристрій, здійснення, заліза

Код посилання

<a href="https://ua.patents.su/4-74467-sposib-oderzhannya-zaliza-pryamim-vidnovlennyam-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заліза прямим відновленням та пристрій для його здійснення</a>

Попередній патент: Спосіб діагностики ішемічної хвороби серця

Наступний патент: Хірургічна нитка “пахіфіл” м.і.сівухи і спосіб її одержання

Випадковий патент: Спосіб діагностики типу порушення харчової поведінки у дітей з надлишковою масою тіла та ожирінням