Спосіб одержання заліза і/або його сплавів з оксидозалізовмісних матеріалів і пристрій для його здійснення

Формула / Реферат

1. Спосіб одержання заліза і/або його сплавів з оксидозалізовмісних матеріалів, що включає їх часткове відновлення шляхом продування відхідним із плавильної зони та охолодженим до 800-1000 °С відновним газом, підданим попередньому частковому випалу у вертикальному каналі, подавання частково відновленого оксидозалізовмісного матеріалу в плавильну зону пристрою, де здійснюють його плавлення й остаточне відновлення, який відрізняється тим, що плавлення й остаточне відновлення вказаного частково відновленого матеріалу здійснюють нижнім продуванням стовпа вказаного матеріалу вуглеводневовмісними плазмовими струменями з об'ємним відношенням кисню до відновника α = 0,1 – 0,5, причому висоту стовпа h проплавленого матеріалу визначають із співвідношення:

,

,

де ![]() - витрата плазмоутворюючого газу, кг/с,

- витрата плазмоутворюючого газу, кг/с, ![]() - щільність плазми, кг/м3,

- щільність плазми, кг/м3, ![]() - щільність розплаву, кг/м3,

- щільність розплаву, кг/м3, ![]() - діаметр вихідного сопла плазмотрона, м, g - прискорення вільного падіння, м/с2, а питому миттєву електричну потужність РУ, плазмових струменів, визначають з умови: РУ = 0,7 - 2 кВт на 1 кг готового металу, при цьому в плавильну зону над твердим матеріалом вдувають кисневмісний газ у співвідношенні з пальним газом, що відходить із плавильної зони, більшим за стехіометричний.

- діаметр вихідного сопла плазмотрона, м, g - прискорення вільного падіння, м/с2, а питому миттєву електричну потужність РУ, плазмових струменів, визначають з умови: РУ = 0,7 - 2 кВт на 1 кг готового металу, при цьому в плавильну зону над твердим матеріалом вдувають кисневмісний газ у співвідношенні з пальним газом, що відходить із плавильної зони, більшим за стехіометричний.

2. Спосіб за п. 1, який відрізняється тим, що в зону охолодження відхідного відновного газу додатково вдувають відновник і/або водяну пару.

3. Спосіб за п. 1, який відрізняється тим, що відновлений метал не виводять із плавильної зони, і він частково взаємодіє з плазмовими струменями протягом усього часу плавки.

4. Спосіб за п. 1, який відрізняється тим, що метал, одержуваний у процесі відновлення, безупинно відводять із плавильної зони зі швидкістю, що дорівнює швидкості відновлення, шляхом нахилу реактора або стоку відновленого рідкого металу по похилому поду печі в накопичувач.

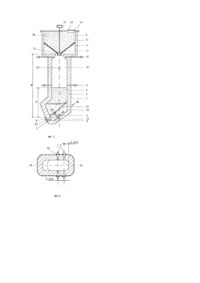

5. Пристрій для одержання заліза і/або його сплавів з оксидозалізовмісних матеріалів, що містить плавильну зону, обладнану засобами подачі кисневмісного газу і відновника безпосередньо в рідку фазу і кисневмісного газу в простір над твердим шаром проплавленого матеріалу для опалювання горючого газу, що утворюється в результаті плавлення, випускний отвір, засіб для введення оксидозалізовмісних матеріалів у пристрій, засіб для охолодження відхідного газу, засіб часткового відновлення вказаних матеріалів, засіб подачі частково відновлених оксидозалізовмісних матеріалів у плавильну зону, вертикально встановлений трубопровід відхідного газу, що з'єднує засіб часткового відновлення вказаного матеріалу в нижній його частині з плавильною зоною, який відрізняється тим, що в нижній частині плавильної зони пристрою встановлені плазмотрони, причому основна пара опозитних плазмотронів встановлена на відстані від дна реактора, що дорівнює (0,5 – 2)dЗ, де dЗ –зовнішній діаметр плазмотрона, кожні додаткові пари опозитно встановлених плазмотронів розміщаються на відстані від осі основної пари вказаних плазмотронів, а висота Н внутрішньої порожнини пристрою від його дна до засобу подачі вказаних частково відновлених матеріалів дорівнює (l,8 - 2,5)h, де h - висота стовпа проплавленого матеріалу.

6. Пристрій за п. 5, який відрізняється тим, що в накопичувачі вказаного відновленого металу випускний отвір виконаний у його дна.

7. Пристрій за п. 5, який відрізняється тим, що пристрій виконаний з можливістю повороту навколо своєї горизонтальної осі.

8. Пристрій за п. 5, який відрізняється тим, що його бічна стінка розташована на відстані (3 – 6)dЗ від ближчої пари вказаних плазмотронів.

9. Пристрій за п. 5, який відрізняється тим, що відстань між кожною подальшою парою додаткових плазмотронів дорівнює (3 – 6)dЗ.

Текст

Винахід відноситься до чорної металургії, а саме до переробки і виробництва металопродукції. Попередній рівень техніки Відомий плазмовий спосіб виробництва феросплавів (SU, A3, 1329623), у якому вихідний матеріал інжектують у плазмовий вуглеводневий струмінь, який вдувають у твердий грудковий відновник. До недоліків зазначеного способу варто віднести низьку продуктивність процесу і наявність твердого відновника, що різко знижує якість готового металу. Тому останнім часом знаходять широке поширення способи, засновані на попередньому відновлені вихідної ши хти і наступному плавлені її в рідкій ванні Ю.В.Цвєтков, С.А Панфілов "Низькотемпературна плазма в процесах відновлення" М: Наука, 1980, 359с.). Однак відомі способи не дозволяють виробляти готовий метал з низьким вмістом домішок і високою продуктивністю, оскільки в верхній частині плавильної зони шихта сплавляється, утворюючи "мости", а в зоні попереднього відновлення температура не достатня для ефективного відновлення. Найбільш близьким по технічній суті і результату, що досягається, (прототип) до описуваного винаходу є спосіб одержання заліза і/чи його сплавів з окісних матеріалів (його варіантів), що включає їхнє часткове відновлення шляхом подачі підходящим із плавильної зони охолодженим до 800-1000°С відновним газом, підданим попередньому частковому відновленню твердої фази вертикальному каналі, подачу частково відновленого матеріалу в плавильну зону реактора, де здійснюють його плавлення й остаточне відновлення. При цьому плавлення й остаточне відновлення окислених матеріалів у плавильній зоні здійснюють за рахунок реакції з вутлецевовмісним паливом і кисневмісним газом. У результаті використання такого способу одержання заліза ефективність процесу за рахунок використання тепла і відновного потенціалу газу, що відходить із плавильної зони, зростає, і підвищуються екологічні показники процесу. Відомий спосіб одержання заліза і/чи його сплавів з окісних матеріалів (його варіантів) реалізується за допомогою пристрою (реактора) для одержання заліза і/чи його сплавів з окісних матеріалів, що містить плавильну зону, обладнану засобами подачі енергоносія і відновника безпосередньо в рідку фазу і кисневмісного газу в простір над рідкою фазою проплавляє мого матеріалу для допалювання горючого газу, що утворюється в результаті плавлення, випускний отвір, засіб для введення окісних матеріалів у реактор, засіб для охолодження газу, що відходить, засіб часткового відновлення окісних матеріалів, засіб подачі частково відновлених матеріалів у плавильну зону, вертикально встановлений трубопровід газу, що відходить, з'єднуючий засіб часткового відновлення окісного матеріалу в нижній його частині з плавильною зоною [AU, СІ, 2077595, кл. 6С21В13/14. Опубл. 20.12.1989p.] Недоліком відомого способу є те, що в результаті його використання одержуване залізо має високий вміст вуглецю й інших домішок, що не дозволяє використовувати одержуваний метал безпосередньо після випуску з реактора для виробництва високоякісних виробів (автомобільний, або трансформаторний лист, виробництво жароміцних, особливо міцних і нержавіючих сталей і т.п.). Іншим недоліком є те, що спосіб неможливо здійснювати плазмовими струменями, оскільки при неузгодженій продувці плазмою стовпа матеріалу відбувається або виплеск розплаву на стінку реактора та у зону попереднього відновлення, або ушкодження плазмотронів при їхньому газодинамічному запиранні (прогар плазмотрона, влучення охолодної води в розплав, неконтрольовані наслідки). Недоліком пристрою (реактора), використовуваного для реалізації відомого способу, є те, що конструкція реактора не дозволяє використовувати плазмотрони для нижньої продувки твердого стовпа шихти, а потім шару рідкого розплаву, оскільки відомий реактор призначений тільки для плавлення і відновлення шляхом взаємодії частково відновлених окісних матеріалів із твердим відновником. Іншим недоліком відомого реактора є те, що він не може бути поворотним, а це ускладнює технологію виплавки і не дозволяє виробляти метал високої якості. Розкриття винаходу В основу винаходу покладена задача створення способу і пристрою для переробки окісних матеріалів і виробництва з них прямим шляхом високоякісного первородного заліза з низьким рівнем домішок, зниженими питомими енерговитратами без використання дорогого коксу і мінімальним впливом на навколишнє середовище. Поставлена задача досягається тим, що плавлення й остаточне відновлення частково відновленого матеріалу здійснюють нижньою продувкою стовпа матеріалу вуглеводневовмісними плазмовими струменями з об'ємним відношенням кисню до відновника α = 0,1...0,5, причому висоту стовпа h проплавляємого матеріалу визначають із співвідношення: h = (1,2...1,5)A, A= 2 8Gп ; rп × r расп × p 2 × d4 C де Gп - витрата плазмоутворюючого газу, кг/с; r п - щільність плазми, кг/м 3; r расп - щільність розплаву, кг/м 3; dС - діаметр вихідного сопла плазмотрона, м; g - прискорення вільного падіння, м/с2, а питому миттєву електричну потужність Ру, вкладену в плазмові струмені, визначають з умови: Ру = 0,7-2кВт на 1кг готового металу, при цьому в плавильну зону над твердим матеріалом вдувають кисневмісний газ у співвідношенні з пальним газом, що відходить із плавильної зони, більшим за стехіометричне. У пристрої (реакторі) для здійснення способу в нижній частині плавильної зони реактора встановлені плазмотрони, причому основна пара опозитних плазмотронів встановлена на відстані від дна реактора рівної 0,5...2d 3 зовнішнього діаметра d3 плазмотрона, кожна додаткова пара опозитно встановлених плазмотронів розміщаються на відстані від осі основної пари, а висота Η вн утрішньої порожнини реактора від його дна до засобу подачі частково відновлених матеріалів дорівнює 1,8...2,5h висоти h стовпа проплавляє мого матеріалу. У заявленому способі в зону охолодження відновного газу, що відходить, додатково вдувають відновник і/чи водяну пару. У заявленому способі відновлений метал не виводять із плавильної зони, і він частково взаємодіє з плазмовими струменями протягом усього часу плавки. У заявленому способі метал, одержуваний у процесі відновлення, безупинно відводять із плавильної зони взаємодії з плазмовими струменями зі швидкістю, рівною швидкості відновлення, шляхом нахилу реактора або стоку рідкого металу по похилому поду печі в накопичувач. У заявленому пристрої в накопичувачі відновленого металу випускний отвір виконаний у його дна. У заявленому пристрої реактор виконаний з можливістю повороту навколо своєї горизонтальної осі. У заявленому пристрої бічна стінка реактора розташована на відстані 3...6d3 від ближчої пари плазмотронів. У заявленому пристрої відстань між кожною подальшою парою додаткових плазмотронів дорівнює 3...6d3. Порівняльний аналіз із прототипом дозволяє зробити висновок про те. що заявлений спосіб одержання заліза відрізняється від відомого тим, що він не передбачає використання твердого відновника, вугілля чи коксу. У заявленому способі передбачається використання тільки газоподібного конвертованого киснем і підігрітого в плазмотроні до високих температур відновника - природного газу, що продувається через весь шар частково відновленого матеріалу. Порівняльний аналіз із прототипом також дозволяє зробити висновок про те, що пропонований пристрій для здійснення заявленого способу відрізняється від прототипу тим, що в плавильній зоні реактора встановлені плазмотрони, за допомогою яких проплавляють і відновлюють частково відновлений матеріал. Продувка шару частково відновленого матеріалу вугле водневовмісними плазмовими струменями із широким діапазоном зміни α = 0,1...0,5 дозволяє ефективно використовувати тепловий і відновний потенціал плазми. При цьому можливість зміни відновного потенціалу плазми в процесі плавки дозволяє виробляти готовий метал з дуже низьким рівнем домішок. У залежності від вимог якості до готового металу можливо робити метал з контрольованим змістом вуглецю. Проведені плавки показали, що в залежності від а, тобто відновного потенціалу плазми, можливе одержання чистого заліза наступного хімічного складу, %: Fe = 99,8; С = 0,000; Μn = 0,000; Si = 0,002; S = 0,02; Ρ = 0,004; Cr = 0,07; Ni = 0,03; Cu = 0,01; Al = 0,000; Mo = 0,000; V = 0,09; Ті = 0,000; As = 0,000. Конструктивне виконання плазмотронів дозволяє продувати плазмою не тільки твердий шар шихти, але й розплав. Тому в заявленому способі ефективно використовується хімічна, теплова і кінетична енергія плазмового струменя. Експериментально встановлено, що при α > 0,5 відновний потенціал плазми різко падає і ступінь відновлення металу зменшується. Це приводить до зниження якості виплавлюваного металу, підвищенню енерговитрат і зростанню шкідливого впливу на навколишнє середовище. При α 1,5А виникає можливість газодинамічного запирання плазмотронів, а при h < 1,2А можливе утворення наскрізних каналів у проплавляємому матеріалі. Іншим важливим технологічним параметром процесу плавки і відновлення є миттєва електрична потужність Ру, вкладена в плазмові струмені, віднесена до 1кг готового металу (питома електрична Ру потужність). При малій питомій потужності метал недовідновлюється, чи має низьку рідкоплинність, що приводить до зниження виходу придатного металу. При високій питомій потужності, по-перше, зростають енерговитрати, а по-друге, істо тно підвищується температура розплаву, унаслідок чого знижується його в'язкість, а це приводить до підвищення ерозії вогнетривів в активній зоні реактора. Експериментально встановлено, що при Ру 2кВт година/кг, крім того, що зростають енерговитрати, ще й збільшується ерозія вогнетривів, що приводить до передчасного ремонту реактора, унаслідок чого зростає собівартість готового металу. Крім іншого, зростає температура газів, що відходять із плавильної зони, а це приводить до збільшення витрати газу в зоні попереднього відновлення. Для того щоб у верхній частині плавильної зони не утворювалися "мости" з не проплавленого матеріалу і для зниження утворення "охолоді" на вертикальному каналі, у плавильну зону над шаром твердого матеріалу вдувають кисневмісний газ. При взаємодії кисню з непрореагувавшим у плавильній зоні відновним газом, за рахунок його опалювання підвищується температура у вертикальному каналі й у верхній частині плавильної зони. Це приводить до розплавлювання "мостів" і "о холоді" на стінці реактора. Тому підвищується продуктивність процесу і знижуються енерговитрати. Вихідні окисні матеріали, розташовані в зоні часткового відновлення, не повинні нагріватися вище 700900°С. Для цього опалюваний над плавильною зоною відхідний горючий газ у зоні охолодження збагачують природним газом, і якщо температура газу в зоні охолодження перевищує гранично припустиму 1000°С, то тоді додатково вдувають водяну пару. Таке технічне рішення дозволяє практично цілком використовувати запасену в плавильній зоні енергію і відновний потенціал відхідного газу. Тому питомі енерговитрати Ру плазмової технології складають таку малу величину, тобто не перевищують 2кВт година/кг виплавлюваного металу. Для одержання металу (сталі) заданого марочного складу, тобто з визначеним вмістом вуглецю, одержуваний з розплаву метал не виводять з плавильної зони, і він частково взаємодіє з вуглевмісними плазмовими струменями. Унаслідок такої взаємодії одержуваний метал насичується вуглецем до заданої концентрації, і отримується сталь заданого марочного складу. Для одержання особливо чистого заліза, особливо по вуглецю тобто практично з повною відсутністю вуглецю в третьому знаку після коми, одержуваний у процесі відновлення метал безупинно відводять із плавильної зони. Безупинний відвід відновленого металу з зони взаємодії розплаву з вуглеводневовмісними плазмовими струменями дозволяє виключити насичення готового рідкого заліза вуглецем із плазмових струменів. При швидкості відводу металу з плавильної зони рівної швидкості відновлення металу з рідкого розплаву, готовий продукт не встигає насичува тися вуглецем і внаслідок цього маємо залізо практично без вуглецю й інших домішок. Відвід металу з зони взаємодії з плазмою можливий по похилому поду в накопичувач. Однак у цьому випадку не представляється можливим здійснювати додаткове рафінування готового металу шля хом продувки його плазмовими струменями та регулювання часу взаємодії плазми з розплавом. Для одержання металу ви щої якості в способі передбачена періодична подача готового металу в зону введення плазмових струменів шляхом нахилу реактора навколо горизонтальної осі. При такому способі плавки отриманий метал рафінується плазмовими струменями в реакторі, що дозволяє одержувати особливо чисті марки заліза в первинному агрегаті (плазмовому реакторі). Порівняльний аналіз з прототипом також дозволяє зробити висновок про те, що пропонований пристрій для здійснення способу, що заявляється, відрізняється від прототипу тим, що замість засобів подачі вуглевмісного палива і кисневмісного газу безпосередньо в рідку фазу встановлені плазмотрони. При цьому вуглевмісний і кисневмісний газ подається через плазмотрони, у яких він змішується, нагрівається до середньо масової температури ТС близько ТС = 3000...4000°С і конвертується на СО, Н2 чи на СО, Н2 і сажистий вуглець. Вдування у ви хідну ши хту попередньо підготовленого конвертованого і нагрітого до високих температур газу значно інтенсифікує тепло масообміні процеси в реакторі, що знижує питомі енерговитрати. Оскільки в заявленому пристрої плазмотрони встановлені в нижній частині реактора на відстані від дна реактора рівному 0,5...2d3 зовнішнього діаметра d3 плазмотрона, то плазмові струмені продувають весь шар вихідної ши хти, а в міру її плавлення і весь шар розплаву, тому енергія плазмових стр уменів використовується ефективно. Експериментально встановлено, що при відстані від дна реактора до плазмотрона меншим 0,5d3, плазмовий струмінь починає інтенсивно взаємодіяти з вогнетривкою кладкою дна реактора, швидко його руйнуючи. При відстані від дна реактора до плазмотрона більшому 2d3 ефективність взаємодії плазмового струменя з шихтою знижується, оскільки струмінь буде проходити менший шлях у вихідному матеріалі. У підсумку час плавки зростає, що приводить до зниження продуктивності процесу і підвищенню його енерговитрат. Для інтенсифікації тепломасообміних процесів у реакторі плазмотрони встановлені опозитно один одному. Опозитна пара плазмотронів з однієї сторони інтенсифікує процеси тепломасообміну, а з іншого боку взаємодіючи один з одним, струмені взаємно гасять свої високі швидкості, що знижує каплеподібний винос матеріалу з розплаву. Для підвищення продуктивності процесу в реакторі встановлена додаткова пара опозитних плазмотронів. При цьому кожна додаткова пара опозитних плазмотронів розміщується на відстані рівної 3...6d3 від осі основної пари плазмотронів. Таке розміщення додаткової пари плазмотронів дозволяє оптимізувати тепломасообмін і збільшува ти продуктивність процесу, оскільки одинична потужність плазмотрона обмежена. Відстань між додатковою парою опозитних плазмотронів не повинна перевищувати 3...6d3. Збільшення відстані більш 6d3 знижує ефективність тепломасообміну, оскільки зменшується питома потужність на одиницю площі плавильної зони реактора 3 іншої сторони зниження відстані між парами менш 3d3. зменшує площу плавильної зони, при цьому зростає імовірність газодинамічного і електричного пробою між плазмотронами, а також ускладнюється конструктивне розміщення плазмотронів на корпусі реактора. Відстань між додатковою парою плазмотронів і бічною стінкою реактора не повинна перевищувати 3...6d3. При відстані більшій за 6d3. збільшується площа плавильної зони, що приводить до зниження питомої потужності і висоти h шару проплавляємого матеріалу, а це викликає появу наскрізних проплавлених каналів в шарі шихти. Зменшення відстані менше за 3d 3 підвищує ступінь взаємодії плазмового струменя зі стінкою реактора, унаслідок чого зростає ерозія вогнетривкої кладки. Висота внутрішньої порожнини реактора від його дна до засобу подачі частково відновленого матеріалу дорівнює 1,8...2h висоти шару проплавляє мого матеріалу. При висоті меншої 1,8h матеріал, що виноситься з плавильної зони, забиває газові канали в зоні попереднього відновлення, і продуктивність процесу різко знижується, а при висоті більшої 2,5h зростає площа реактора, унаслідок чого збільшуються теплові витрати, і підвищуються енерговитрати. Для підвищення якості виплавлюваного металу шляхом відводу готового продукту з плавильної зони реактор виконаний поворотним навколо своєї осі, а випускній отвір виконаний у дна накопичувача відновленого металу. Таке розміщення випускного отвору дозволяє весь виплавлений метал виводити з плавильної зони. Сутність винаходу пояснюється кресленнями, де на Фіг.1 показано пропонований пристрій для реалізації способу, загальний вид: на Фіг.2 - вид по стрільці А, де встановлені плазмотрони. Пристрій містить у собі двохзонний реактор, корпус 1 якого виконаний з листової сталі. Корпус 1 футерований вогнетривким матеріалом 2. У нижній частині реактора розміщається плавильна зона 3, обладнана засобами подачі енергоносія і відновника через плазмотрони 4 безпосередньо в рідку фазу. Над шаром проплавляємого матеріалу установлені форсунки 5 подачі кисневмісного газу для опалювання горючого газу, що виходить із плавильної зони. Нижня частина плавильної зони 3 реактора виконана під кутом до його вертикальної осі, при цьому в основі похилого піду 6 розміщений випускний отвір 7, оснащений шиберним затвором 8. У верхній частині реактора розміщається засіб 9 часткового відновлення окісних матеріалів, виконаний із сталевого футерованого корпуса 10. Усередині корпуса 10 розміщається перфорований бункер 11, виконаний з жароміцної сталі. У нижній частині бункера 11 розміщений випускний отвір 12 подачі частково відновлених матеріалів у плавильну зону 3, оснащений конусним запірним механізмом 13. У верхній частині засобу часткового відновлення 9 розміщається засіб 14 введення окісних матеріалів у реактор, оснащений герметичною кришкою 15. У засобі часткового відновлення встановлена система 16 для видалення відпрацьованих газів з реактора. Бункер 11 зверху закритий герметичною кришкою 17. Вертикальний трубопровід 18 відхідних із плавильної зони газів, що з'єднує засіб 9 часткового відновлення в нижній його частині з плавильною зоною 3, у верхній частині виконаний звуженим. У вузькій частині трубопроводу установлені форсунки 19 для додаткової подачі відновника (наприклад, природного газу) і/чи водяної пари. У нижній частині плавильної зони 3 реактора опозитно один одному встановлена основна пара плазмотронів 4. Плазмотрони 4 установлені на відстані від дна реактора рівній 0,5...2d3 зовнішнього діаметра аз плазмотронів 4. Плазмотрони 4 герметично приєднуються до реактора через фланці 20. Додатково пара опозитних плазмотронів 4 розміщається на відстані 3...6d3 від осі основної пари плазмотронів 4 і на відстані 3...6d3 від бічної стінки реактора (Фіг.2). Висота Η внутрішньої порожнини реактора від його дна 6 до конусного запірного механізму 13 засобу подачі частково відновленого матеріалу дорівнює 1,8...2,5h висоти h стовпа проплавляємого матеріалу 3. Накопичувач 21 відновленого металу виконаний сполученими під кутом поверхнями дна 6 бічних стінок 22 реактора. На фронтальній стінці реактора укріплені вісь 23, щодо якої реактор спеціальним механізмом може здійснювати обертальний рух навколо своєї горизонтальної осі. Пристрій працює в такий спосіб. Прогрівають реактор до t > 1000°С. Потім по формулі h = (12... 15) , , 8G2 п rп × rрасп × p 2 × d4 × g C визначають висоту шар у проплавляє мого матеріалу в плавильній зоні 3. Виходячи з отриманих результатів, визначають масу завантажувального в плавильну зону 3 і в засіб 9 часткового відновлення вихідного окісного матеріалу. Установлюють плазмотрони 4 у плавильну зону 3, подають на плазмотрони 4 відповідні технологічним параметрам плавки витрати холодної води і плазмоутворюючого газу (наприклад, природний газ, повітря чи кисень) з обраним об'ємним співвідношенням α = 0,1...0,5. Через засіб 14 завантаження окісних матеріалів завантажують вихідні окісні матеріали (шихту) у бункер 11 і через випускний отвір 12 перевантажують шихту в плавильну зону 3, попередньо закривши шиберним затвором 8 випускний отвір 7. Конусним запірним механізмом 13 закривають випускний отвір 12, через завантажувальний засіб 14 завантажують задану масу вихідної шихти в бункер 11 і герметично закривають кришку 15 засобу завантаження 14, коректують на плазмотронах необхідне співвідношення α і запускають плазмотрони 4. Нагрітий до середньомасової температури ТС = 3000...4000°С конвертований на СО і Н 2 плазмоутворюючий газ у виді відновних плазмових струменів продуває стовп h шихти. Під дією плазмових струменів шихта в плавильній зоні 3 інтенсивно розплавляється, і далі плазмові струмені продувають шар розплаву 24. Тверда шихта, а потім розплав інтенсивно взаємодіють з плазмовими струменями, що витікають із плазмотронів 4, і в такий засіб здійснюється відновлення металу із розплаву. Відновлений метал по похилому піду 6 стікає в накопичувач рідкого металу 21. Відхідні в процесі плавлення і відновлення окісних матеріалів в плавильній зоні 3 горючі гази мають високу температуру і значну кількість CO, H2 і піровуглецю. Для зменшення утворення "охолоді" і "мостів" з не проплавленого у верхній частині шару шихти окісних матеріалів, через форсунки 5 вдувають кисневмісний газ (наприклад, кисень) у стехіометричному співвідношенні. Відхідні гази, догоряючи, підвищують температуру у верхній частині плавильної зони 3, що сприяє розплавленню "охолоді" і "мостів". Відхідні гази по вертикальному футерованому каналу 18 надходять у зону охолодження і змішання, де через форсунки 19 у нього вдувають природний газ і/або водяну пару. Отримана газова суміш при температурі 800...1000°С, маючи високий відновний потенціал, системою 16 видалення відпрацьованих газів "прокачується" через перфоровану стінку бункера 11 і шар вихідної ши хти. Ви хідна ши хта частково відновлюється і підігрівається. Температура шихти в бункері контролюється датчиками температури, що автоматично встановлюють подачу природного газу і/або пари через форсунки 19 по визначеному алгоритму. У процесі плавки електричну потужність плазмотронів підтримують такою, щоб миттєва електрична потужність Ру, вкладена в плазмові струмені складала Ру = 0,7...2кВт на 1кг готового металу. Для того щоб одержувати метал з заданою кількістю вуглецю, відновлений метал не виводять із плавильної зони, і він частково взаємодіє з вуглевмісними плазмовими струменями. Цей процес здійснюється шляхом повороту реактора по годинній стрілці навколо осі 23, при цьому відновлений рідкий метал розміщається над плазмотронами 4 по лінії 25, і для насичення його вуглецем зменшується відношення a. Щоб одержувати відновлений метал практично чистим по вуглеці, тобто зі змістом вуглецю 0,000, відновлений метал безупинно відводять із зони взаємодії з плазмовими струменями зі швидкістю рівною чи більшою швидкості відновлення. Такий процес здійснюється шляхом безупинного повороту проти годинної стрілки реактора навколо осі 23. Після повного проплавлення твердої шихти в плавильній зоні 3 подачу кисневмісного газу через форсунки 5 припиняють. Подачу кисню через форсунки 5 при відновленні рідкого розплаву в зоні 3 здійснюють тільки для підвищення температури при утворенні "охолоді" на стінці вертикального каналу 18. Процес утворення "охолоді" контролюється датчиками, встановленими в стінні каналу 18. Після завершення процесу плавки і відновлення шиберним затвором 8 відкривають випускний отвір 7, і готовий метал зливається в ківш. Після зливу металу в сталерозливний ківш реактор повертають по годинній стрілці, злив розплаву припиняється, подають шлаковий ківш, реактор повертають у вихідний стан і зливають шлак. Після зливу шлаку плазмотрони 4 виключають, закривають подачу на них природного газу, шиберним затвором 8 закривають випускний отвір 7, опускають конусний запірний механізм 13 і частково відновлені і підігріті окісні матеріали перевантажують у плавильну зону 3. Потім піднімають конусний запірний механізм 13, закривають отвір 12, відкривають кришку 15 і через засіб завантаження 14 завантажують окісні матеріали в засіб 9 часткового відновлення окісних матеріалів, подають на плазмотрони природний газ із заданим співвідношенням а, включають плазмотрони 4, і далі процес повторюється. Зазначений спосіб реалізований на пристрої з наступними технічними характеристиками. У плавильній зоні встановлені чотири плазмотрони споживаною потужністю по 0,3МВТ. Теплофізичні параметри плазмових струменів із заданою середньомасовою температурою і швидкістю забезпечують продувку розрахованої по заявленій формулі висоти стовпа проплавляє мого матеріалу рівної 1,3м. При заданій площі перетину реактора і питомій потужності Ру = 2кВт на 1кг готового металу вага ши хти, що завантажується в реактор, склала одну тону, тобто одна тонна - у плавильну зону 3 і одна тонна - у бункер 11 часткового відновлення. При часі плавки 1 година з реактора випускається 0,5т рідкого металу із середнім хімічним складом, %: Fe = 99,8; С = 0,000; Μn = 0,000; Si = 0,002; S = 0,02; Ρ = 0,004; Cr = 0,07; Ni = 0,03; Cu = 0,01; Al = 0,000; Mo =0,000; V = 0,09; Ті = 0,000; As = 0,000. Витрата природного газу на 1т готового металу складає 300-400кг. Отриманий метал по своїй якості може бути використаний як вихідна матриця для виробництва високоякісних легованих, високоміцних і жаростійких сталей, а також як готовий продукт для виробництва електротехнічної чи іншої продукції. Заявлений спосіб виплавки металу має високі екологічні показники, оскільки всі пилові викиди практично залишаються в шарі шихти в бункері часткового відновлення, і тому він робить надзвичайно низький вплив на екологію. Крім іншого заявлений спосіб і пристрій дозволяють одержувати високоякісний метал, минаючи багато стадій переплавляння (домна, конвертор, вакуумно-дуговий і інші), що також поліпшує екологічні показники. Оскільки заявлений спосіб і пристрій мають високі питомі енергетичні показники, то такий металургійний агрегат дозволяє в 10-100 разів збільшити продуктивність у порівнянні з доменною піччю, тобто знімати з 1м 3 корисного обсягу 100т, а не 1-10т як доменна піч. Тому плазмовий металургійний агрегат має порівняно малі розміри, що дозволяє ефективно використовувати його в країнах, де гостро стоїть питання дефіциту виробничих площ. Оскільки в заявленому способі і пристрої виключаються багато металургійних переділів для виробництва високоякісного металу, то його собівартість порівняна з собівартістю металу, виробленого за традиційною технологією

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing iron and/or alloys thereof from, ironoxide-containing materials and an apparatus for realizing the same

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych

Назва патенту російськоюСпособ получения железа и/или его сплавов из оксиджелезосодержащих материалов и устройство для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич

МПК / Мітки

МПК: C22B 4/00, C21B 13/14, C22B 5/18, C22B 5/12, C21B 13/12

Мітки: оксидозалізовмісних, одержання, сплавів, здійснення, спосіб, матеріалів, заліза, пристрій

Код посилання

<a href="https://ua.patents.su/6-73760-sposib-oderzhannya-zaliza-i-abo-jjogo-splaviv-z-oksidozalizovmisnikh-materialiv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання заліза і/або його сплавів з оксидозалізовмісних матеріалів і пристрій для його здійснення</a>

Попередній патент: Маса для одержання склоемалевих покриттів сіро-блакитних тонів

Наступний патент: Штам гібридомних тваринних клітин mus musculus l., що культивуються та продукують моноклональні антитіла, специфічні до d-димера фібрину людини

Випадковий патент: Спосіб гістологічної діагностики сенсорних інкапсульованих тілець фатера-пачіні у ворсинках плаценти вагітної жінки