Спосіб одержання соди

Формула / Реферат

Спосіб одержання соди, що включає кальцинацію початкового матеріалу з тиском не більше ніж 0,1 МПа на виході парового кальцинатора з нагрівальними трубами, який відрізняється тим, що як початковий матеріал використовують сирий бікарбонат натрію, кальцинують його з тиском більше ніж 0,1 МПа на вході парового кальцинатора з гвинтовим напірним каналом, який пронизаний нагрівальними трубами.

Текст

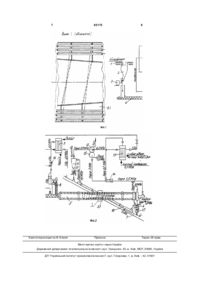

УКРАЇНА (19) UA (11) 85175 (13) C2 (51) МПК C01D 7/12 (2006.01) C01D 7/18 (2008.01) МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ Д ЕПАРТАМЕНТ ІНТЕЛ ЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ОДЕРЖАННЯ СОДИ 1 2 (13) 85175 (11) гвинтовому конвеєрі з паровою оболонкою, змішування вологої соди з ре туром продукту, кристалізацію моногідрату соди, його дегідратацію зі сполученням важкої соди. Недоліки цього способу складаються у тому, що: по-перше, при сушінні суспензії соди і моногідрату під тиском 0,1МПа кристалізувалися б моногідрат Nа2СО3 * H2O з утворенням кірки і грудок. Щоб уникнути цього використовують ретур продукту із затратами електроенергії на повторне транспортування, примішування, гідратацію з розпушінням , дегідратацію, нагрівання соди при її ретурі. При цьому на долю ре тура приходиться 0,62 об'єму і потужності обертання кристалізатора, 0,592 потужності обертання кальцинатора, 0,62 потужності транспортування продукту сумісно з ретуром, 0,42 об'єму та площі кальцинатора на повторному підігріві ре тур у продукту. По-друге, мала питома площа поверхні з паровою оболонкою у декарбонатора, і тому великі розміри і вартість його та технологічної лінії, строк окупності утрат і затрат на переобладнання діючих виробництв. Найбільш близьким по технічній суті є спосіб вироблення соди [2, с. 125-128, 142-145, 90, 92], що включає змішування сирого бікарбонату натрію з ретурною содою, кальцинування содобікарбонатної суміші під тиском 0,1МПа, у паровому кальцинаторі, перероблення легкої соди в важ UA Винахід відноситься до хімічної промисловості і може використовуватися у виробництві соди, переважно важкої, аміачним способом. Відомий спосіб вироблення соди [1, с.203], що включає закидання сирого бікарбонату натрію в содову піч на шар вже підсушеного бікарбонату і гарячої соди, кальцинування під тиском 0,1МПа, руйнування корки на стінці барабана. Недоліки цього способу складаються так: поперше, в печі під тиском 0,1МПа утворюються сухі солі:NаНСО3, Na2СО3. NaHCO3 . 2Н2О, Na2CO 3. З NaHCO3, Nа2СО3. Н2 О, які замазують кіркою гарячу стінку барабана, знижують продуктивність, вимагають втрату електроенергії на циклічне піднімання ланцюга з ножами для руйнування корки та грудок. Тому продуктивність безретурної печі не вище як ретурної і недостатня. По-друге, при кальцинації під тиском 0,1МПа виділяється парогазова суміш, тепло якої використовувати нерентабельно, і тому його не використовують, а відводять у навколишнє середовище з оборотною водою. По-третє, утворюється легка сода, яку потім перероблюють в важку соду, на що витрачають кошти. По-четверте, соду, яку уловлюють при охолодженні і промивці газів кальцинації, безповоротно викидають з промивною рідиною в "біле море". Відомий спосіб вироблення соди [3], що включає декарбонізацію бікарбонату натрію під тиском більше ніж 0,1МПа з утворенням вологої соди у C2 CN 1522961 A, 25.08.2004 Беньковский С.В., Круглый С.М., СековановС.К. Технология содопродуктов. - М.: Химия, 1972. - C. 90-92, 124-129, 142-145 (57) Спосіб одержання соди, що включає кальцинацію початкового матеріалу з тиском не більше ніж 0,1МПа на виході парового кальцинатора з нагрівальними трубами, який відрізняється тим, що як початковий матеріал використовують сирий бікарбонат натрію, кальцинують його з тиском більше ніж 0,1МПа на вході парового кальцинатора з гвинтовим напірним каналом, який пронизаний нагрівальними трубами. (19) (21) a200508275 (22) 26.08.2005 (24) 12.01.2009 (46) 12.01.2009, Бюл.№ 1, 2009 р. (72) АЛЕКСАНДРОВ ГЕННАДІЙ ФЕДОРОВИЧ, U A (73) АЛЕКСАНДРОВ ГЕННАДІЙ ФЕДОРОВИЧ, U A (56) UA 99127184, 16.07.2001 UA 97126143, 19.07.1999 UA 43091 A, 15.11.2001 GB 765602 B, 1.09.1957 GB 883202 B, 29.11.1961 CN 1111214 A, 08.11.1995 CN 1417123 A, 14.05.2003 3 85175 ку соду, відповідно комплексу двох те хнологічних схем. Цей спосіб використано за прототип. Недоліки цього способу складаються так. Поперше, при кальцинації сирого бікарбонату під тиском 0,1МПа утворювалися б сухі солі NaHCO3, Nа2СО3 * NаНСО3*2Н2О, Na2CO3 * 3NaHСО3, Nа2СО3 * Н2O у стані кірок, грудок. Щоб уникнути утворення кірок і грудок, використовують ретур продукту із затратами електроенергії на примішування, транспортування, перемішування і нагрів ретурної соди, перегрів продукту на 60° до 220°. При цьому на долю ре тура приходиться 0,68 потужності обертання кальцинатора, 0,713 потужності транспортування продукту сумісно з ре туром, 0,475 робочих об'єму та площі кальцинатора на повторному підігріві ре тура продукта. По-друге, втрати тепла на підігрів продукту на 60° до 220° через ретур [ 4, с.188,189]. По-третє, при кальцинації під тиском 0,1МПа виділяється паро-газова суміш, тепло якої використовува ти нерентабельно. По-четверте, спочатку утворюється легка сода, яку потім перероблюють на важку соду, на що втрачають кошти. По-п'яте, соду, яку уловлюють при охолодженні і промивці газів кальцинації, безповоротно викидають з промивною рідиною в "біле море". По-шосте, кристалізацію моногідрату здійснюють при надмірному зволоженні сухої соди і переривистому перемішуванні за рахунок обертання барабанного кристалізатора; тому утворюються кірки та грудки, на р уйнування яких втрачають обладнання, електроенергію та працю, втрачається тепло. По-сьоме, подвійна сіль Nа2СО3 * SNaHCO3, яка утворюється внаслідок ретур у продукту , знижує температурне напирання і продуктивність. Мета винаходу: виключити необхідність використання ретуру продукту, пов'язаних з ним витрат, обставини одержання легкої соди в якості проміжного продукту і переробку її в важку соду; зменшити безповоротне викидання соди з промивною рідиною; здійснити використання тепла виділяючої пари, з економічним та екологічним ефектом, виключити утворення кірок та грудок при кристалізації моногідрату. Суть винаходу полягає в тому, що сирий бікарбонат натрію спочатку нагрівають і декарбонізують у паровому кальцинаторі під тиском більше ніж 0,5МПа виділяючих газів. При цьому сирий бікарбонат перетворюється в вологу соду, при руху якої у напрямку до виходу із кальцинатора знижується тиск до 0,1МПа, температура вологої соди нижче за 112,5°С, і при випарюванні кристалізується моногідрат соди, легка сода перекристалізовується в моногідрат Nа2СО3 * Н2О, який далі дегідратується зі сполученням важкої соди при 160°С при виході із кальцинатора. Пару виділяють окремо від газів, як підвищують тепловіддачу цієї пари з метою використання тепла при випарюванні чистого конденсату. Здобуту таким чином чисту пару змішують з казановою парою р»2,6МПа в ежекторі зі здобуванням пари р»1,5МПа, яку використовують в якості теплоносія при нагріванні, декарбонізації, дегідратації. Содовий пил із газу потрапляє в амонізований розсіл при карбонізації, 4 а із пари випадає в турбокомпресорі і пари відводиться ретуром пари переробку в важку соду, або на готування содо- соляного розчину для очищення розсолу. Мета досягається за рахунок того, що, поперше, з метою виключення необхідності ретуру продукту, підмазку кальцинатора виключають: при декарбонізації - підвищенням вологості за рахунок тиску, а при кристалізації моногідрату - безперервним перемішуванням за рахунок проштовхування його по гвинтовому каналу, пронизаному нагрівальними трубами. З допомогою виділяючої пари, та розпушінням за рахунок об'ємного закипання вологи в порах моногідрату, викликаного перепадом тиску виділяючої пари в каналі. По-друге, декарбонізацію, кристалізацію, дегідратацію здійснюють у загальному паровому кальцинаторі одночасно, в різних частинах його, внаслідок чого технологічна лінія здешевлена і зменшені необхідні витрати на реконструкцію діючих виробництв - аналогів з метою використання цього винаходу. По-третє, газ с тиском 0,5МПа отримають без допомоги компресора, тому промивка газу не потрібна. Почетверте, із виділяючої пари уловлюють соду сухим способом додатково у компресорі. По-п'яте, виділяючу пару відводять окремо від газу. Перелік фігур креслення: Технологічна схема (Фіг.) включає: стрічковий конвеєр 1, течку 2, регулятор потоку бікарбонату 3, двогвинтові конвеєри 4,8, паровий кальцинатор 5, живачі 6,17, скребачковий конвеєр 7, теплообмінники 9,13, газохід 10, циклон 11, компресор 12, ежектори 14,16, турбіну 15, конвеєр 17. Технологічна схема відрізняється від комплексу двох те хнологічних схем прототипу відсутністю усієї технологічної схеми вироблення важкої соди по Рис. [2,с.144,Рис.9-11], живачів ретура продукту; наявністю двогвинтового конвеєра 8 для очищення газів від вологого пилу; гвинтового напірного каналу 5.1, який пронизаний нагрівальними трубами-у паровому кальцинаторі, компресора 12 з приводною паровою турбіною 15, ежекторів 14,16. Гвинти двогвинтового конвеєра 4 однакові, обертаються в однаковому напрямку відносно годинникової стрілки з однаковою швидкістю. Відстань між вісями гвинтів менша, ніж діаметр гвинта. Тому гвинти самоочищуються за кожний оберт від налипань сирого бікарбонату. Не заклинюються, створюють гідрозатвор. Довжина, крок і внутрішній діаметр гвинтового напірного каналу у кальцинаторі відповідають його необхідному гідравлічному опору для врівноваження тиску при русі реакційної маси у ньому. На завантажувальному кінці кальцинатора торцове ущільнення двоступеневе з відведенням газів, які проникають крізь першу ступінь, з метою їх використання, під тиском менше, ніж 0,1МПа. Сирий бікарбонат натрію подається стрічковим конвеєром 1 крізь течку 2, регулятор потоку 3, двогвинтовий конвеєр 4 в паровий кальцинатор 5, за рахунок обертання якого у ньому утворюється завіса із сирого бікарбонату, яка охолоджує виділяючи гази СО2 і NН3. Доторкаючись до нагрівальних труб сирий бікарбонат підігрівається, декарбонізується під тиском більше, ніж 0,5МПа.) Перетворю 5 85175 ється в вологу соду. Яка проштовхується по гвинтовому напірному каналу 5,1, який пронизаний нагрівальними трубами, з допомогою виділяючої пари за рахунок перепаду тиску, у напрямку вивантаження із кальцинатора при зниженні вологості соди до стехіометричної сухому моногідрату Nа2СО3 * Н2О, при зниженні температури нижче 112,5°С, кристалізації моногідрату, далі при дегідрації з підвищенням температури до 160°С і здобуванням важкої соди» Яка вивантажується із кальцинатора 5 живачем 6 на скребачковий конвеєр 7. Подвійна сіль Nа2СО3 * 3NаНСО3 не утворюється, а сирий бікарбонат, волога сода, моногідрат, суха сода постійно одночасно торкаються усієї нагрівальної поверхні кальцинатора (а відомих способах - до 40% її). За рахунок цього, при тих же розмірах і продуктивності кальцинатора, у ньому виробляють газ СО3 під тиском більше, ніж 0,5МПа (а в відомих способах - до 0,1 МПа). При t°>112,5°С із вологи кристалізується легка сода, далі при t°

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for soda preparation

Автори англійськоюAleksadrov Hennadii Fedorovych

Назва патенту російськоюСпособ получения соды

Автори російськоюАлександров Геннадий Федорович

МПК / Мітки

Мітки: спосіб, одержання, соди

Код посилання

<a href="https://ua.patents.su/4-85175-sposib-oderzhannya-sodi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання соди</a>

Попередній патент: Спосіб зниження або підтримування маси тіла людини у стабільному стані шляхом дієтотерапії

Наступний патент: Спосіб одержання монокристалів кремнію з необхідним вмістом вуглецю

Випадковий патент: Фризер для виробництва морозива