Пристрій для струминного диспергування матеріалів

Номер патенту: 86233

Опубліковано: 10.04.2009

Формула / Реферат

Пристрій для струминного диспергування матеріалів, який містить герметичний завантажувальний пристрій, канал входу енергоносія, камеру помелу з кришкою, боковою стінкою та дном, в центрі якого виконано отвір для виводу диспергованого матеріалу, який відрізняється тим, що він додатково містить надзвуковий ежектор, який розміщено на боковій стінці камери помелу під гострим кутом до її поверхні, при цьому на стінках камери змішування ежектора та внутрішній поверхні його вихідного сопла закріплені зерна твердого матеріалу, а внутрішня поверхня бокової стінки камери помелу виконана з криволінійними ступенями, радіус кривизни яких зменшено в напрямку потоку енергоносія, на дні камери помелу навколо отвору для виводу диспергованого матеріалу перпендикулярно до дна встановлено пластини з перекриттям таким чином, що кінець попередньої заходить за початок наступної, з утворенням між ними щілини, причому на внутрішній поверхні бокової стінки камери помелу, дні камери помелу і зовнішній поверхні пластин, які оточують отвір для виводу диспергованого продукту, закріплено зерна твердого матеріалу, а канал входу енергоносія з'єднано з внутрішньою порожниною герметичного завантажувального пристрою трубопроводом з регулюючим вентилем.

Текст

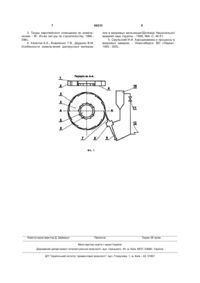

Пристрій для струминного диспергування матеріалів, який містить герметичний завантажувальний пристрій, канал входу енергоносія, камеру помелу з кришкою, боковою стінкою та дном, в C2 2 (19) 1 3 плані під кутом до центральної осі камери помелу, кільцеву обойму, яка встановлена з кільцевим зазором відносно бокової стінки камери помелу і утворює з корпусом розподільчий колектор енергоносія з тангенційно підведеним до нього патрубком підводу енергоносія, стінка кільцевої обойми, має послідовно розміщені з соплами кавернигенератори, при цьому камера помелу жорстко з'єднана з завантажувальним пристроєм, до дна камери помелу співвісно приєднано газоструменевий генератор-випромімювач, який складається з ступінчатого корпуса з тангенційно приєднаним патрубком введення енергоносія, всередині ступінчатого корпуса розміщено два коаксіально встановлених з зазором один відносно іншого два зрізаних конуси, розміщених меншими основами вниз, з яких зовнішній має глухі отвори на внутрішній поверхні і приєднується в нижній частині до сферичного елементу, а в верхній - до корпусу генератора-випромімювача, внутрішній конус виконано перфорованим і його більша основа закріплена на дні камери помелу і суміщена з його центральним отвором, кришка камери помелу з'єднана з пристроєм для пилоосаджування і вивантажування готового продукту, який складається з циліндричного корпусу з верхньої куполоподібної кришки і тангенційно розміщеного патрубка вивантажування готового продукту [2]. Недоліками пристою - прототипу є наступні фактори. 1. Введення матеріалу, що подрібнюється, є пасивним, бо патрубок введення енергоносія в завантажувальному пристрої виконано тангенційним. Енергоносій витрачає свою енергію на перемішування речовини, що завантажується, а не надання їй швидкості, достатньої для диспергування при зустрічі зі стінкою. 2. Патрубок введення енергоносія в камеру помелу також виконано тангенційним, в той час як відомо, що найкраще диспергування матеріалу відбувається при зустрічі з перешкодою під кутом 90° [3]. 3. Використання генератора-випромімювача ускладнює конструкцію пристрою але є дуже неефективним внаслідок великих втрат енергії звуку на границі розділу газ - тверде тіло [4]. В основу винаходу поставлена задача вдосконалення вихрового диспергатора шляхом додаткового встановлення надзвукового ежектора, закріпленням зерен твердого матеріалу на поверхнях, з якими може взаємодіяти потік енергоносія з подрібнюваним матеріалом, виконанням внутрішньої поверхні стінки камери помелу ступінчатою, встановленням навкруги вихідного отвору пластин, сполученням каналу входу енергоносія з внутрішньою порожниною завантажувального пристрою трубопроводом з регулюючим вентилем для досягнення високої тонкості помелу, раціонального використання енергії енергоносія та забезпечення можливості впливати на якість кінцевого продукту регулюванням продуктивності. Поставлена задача вирішується тим, що в вихровому диспергаторі, який містить герметичний завантажувальний пристрій, канал входу енергоносія, камеру помелу з кришкою, боковою стінкою 86233 4 та дном, в центрі якого виконано отвір для виводу диспергованого матеріалу, згідно з винаходом він додатково містить надзвуковий ежектор, який розміщено на боковій стінці під гострим кутом до її поверхні, на стінках камери змішування ежектора та внутрішній поверхні його вихідного сопла закріплені зерна твердого матеріалу, внутрішня поверхня стінки камери помелу виконана з криволінійними ступенями, радіус кривизни яких зменшено в напрямку потоку енергоносія, на дні камеру помелу навкруги отвору для виводу диспергованого матеріалу перпендикулярно до дна встановлено пластини з перекриттям таким чином, що кінець попередньої заходить за початок наступної, з утворенням між ними щілини, причому на внутрішній поверхні стінки камери помелу, дні камери помелу і зовнішній поверхні пластин, які оточують отвір для виводу диспергованого продукту, закріплено зерна твердого матеріалу, а канал входу енергоносія з'єднано з внутрішньою порожниною герметичного завантажувального пристою трубопроводом з регулюючим вентилем. Пристрій з переліченими ознаками дозволяє досягти високої тонкості помелу завдяки використанню надзвукового ежектора, який на відміну від сопла, що звужується, або штуцера з незмінною площею поперечного перетину забезпечує повне перетворення наявного перепаду тиску в кінетичну енергію потоку. Введення матеріалу, що підлягає подрібненню, за допомогою ежектора, а надто надзвукового, дозволяє розігнати частинки матеріалу до швидкостей, які перевершують швидкості часточок в вихрових камерах з такою ж витратою енергоносія як коло зовнішніх стінок камери помелу, так і біля центрального отвору [5]. Профілювання внутрішньої поверхні стінки камери помелу та покриття поверхні камери змішування ежектору, внутрішньої поверхні його вихідного сопла, поверхонь стінки камери помелу та її дна зернами твердого матеріалу збільшують ефективність перетворення кінетичної енергії часточок в роботу їх руйнування завдяки збільшенню кута зустрічі часточок з перешкодами. Ступінчастість внутрішньої поверхні стінки камери помелу призводить до того, що частинки матеріалу, що подрібнюється, втративши частину своєї швидкості при ударі об попередню ступінь, зриваються з її кінцевого уступу і летять в потоці енергоносія, збільшуючи свою швидкість до величини, достатньої для руйнування при ударі в наступну ступінь. Змінність кривизни ступенів з одної сторони дозволяє мінімально порушувати гідродинаміку потоку в камері помелу, а з другої - збільшувати кут зустрічі матеріалу, що подрібнюється, зі стінкою, особливо в кінцевій частині ступені. Це дозволяє підвищити тонкість помелу. В зв’язку з тим, що вихід з камери помелу знаходиться в центрі, тангенційні швидкості газу (енергоносія) в більшій частині перетину камери збільшуються від периферії до краю центрального отвору майже обернено пропорційно до радіуса [5]. В зв'язку з цим доцільно використати таку властивість вихорових камер і встановити на дні камеру помелу навкруги отвору для виводу диспергованого матеріалу перпендикулярно до дна пластини з перекриттям так, щоби кінець попере 5 дньої заходив за початок наступної, утворюючи між ними щілину. Більша частина подрібненого матеріалу рухається в граничному шарі біля дна камери [5]. Газ - енергоносій буде виходити з камери через щілини між пластинами або над ними в той час як частинки матеріалу будуть стикатися з пластинами до тих пір, поки не стануть достатньо малими, щоби виконати поворот разом з газом енергоносієм навкруги кінця якоїсь пластини і зайти в щілину між кінцем попередньої пластини і початком наступної або через їх верх. Таким чином крім підвищення якості кінцевого продукту додатково використовується енергія енергоносія, яка б в іншому випадку могла б бути втрачена. Покриття внутрішньої поверхні стінки камери помелу, дна камери помелу і зовнішньої поверхні пластин, які оточують отвір для виводу диспергованого матеріалу, зернами твердого матеріалу призводить до того, що матеріал подрібнюється не тільки завдяки ударам об стінку, але й шляхом різання на краю зерна твердого матеріалу, яке виступає над поверхнею. Таким чином підвищується якість кінцевого продукту і раціонально використовується енергія енергоносія. Відомо, що тонкість подрібнення залежить від продуктивності диспергатора [3]. В зв'язку з цим з'єднання входу енергоносія з внутрішньою порожниною герметичного завантажувального пристою трубопроводом дозволяє встановлювати регулюючим вентилем потрібну для заданої тонкості помелу продуктивність диспергатора. Всі відмінні ознаки запропонованого пристрою сприяють задачі досягнення високої тонкості помелу, раціонального використання енергії енергоносія та забезпечення можливості впливати на якість кінцевого продукту регулюванням продуктивності. Винахід, що заявляється ілюструється кресленням (Фіг.1). Пристій містить камеру помелу, що складається з кришки 1, бокової стінки 2 на якій влаштовано криволінійні ступені 3, дна 4, в якому є вихідний отвір 5. Навколо вихідного отвору встановлено пластини 6. Надзвуковий ежектор містить вихідне сопло 7, камеру змішування 8 та вхідне сопло 9. Герметичний завантажувальний пристрій 10 з'єднано за допомогою трубопроводу з вентилем 11 з підводом енергоносія 12. Пристрій для струменевого диспергування матеріалів працює наступним чином. Енергоносій 12 (стиснене повітря, газ або пара) надходить в вхідне сопло 9 надзвукового ежектора, де його потенційна енергія перетворюється в кінетичну енергію струменя. Струмінь енергоносія захоплює в камері змішування 8 часточки матеріалу призначеного для подрібнення, які надходять з герметичного завантажувального пристою 10. Часточки матеріалу додатково розганяються в вихідному соплі 7 і стикаються з ступінчатою поверхнею бокової стінки 2. Подрібненню сприяють декілька факторів: 1) висока швидкість часточок, якої вони досягають в надзвуковому ежекторі; 2) збільшений кут зустрічі часточки зі стінкою, особливо біля кінця ступені, де її радіус кривизни найменший; 3) покриття поверхні, з якою стикаються часточки, зернами твердого 86233 6 матеріалу, гострі краї яких сприяють подрібненню не тільки шляхом удару і наступного розтріскування, але шляхом різання; причому цей процес відбувається не тільки на боковій стінці камери помелу, але й вихідному соплі та камері змішування, якщо частинки стикаються з їх стінками. Часточки, які відхиляються в напрямку дна камери помелу, також піддаються такій обробці. Доки часточка велика, і її відцентрова сила більша ніж сила аеродинамічного опору її удари повторюються на наступних ступенях бокової стінки камери помелу, причому довжина ступенів підібрана таким чином, що за час перебування часточки в польоті вона встигає розігнатись до швидкості, достатньої для руйнування. Часточки, які досягли розміру, при якому сили аеродинамічного опору почали переважати інші, транспортуються потоком в напрямку центрального вихідного отвору 5 в відносно тонкому граничному шарі по внутрішній поверхні дна 4. Тут продовжується їх обробка краями зерен твердого матеріалу, які вкривають поверхню дна. Зберігаючи кількість моменту руху, потік підходячи до центрального вихідного отвору 5, збільшує свою тангенційну швидкість. Тому стикання часточок з пластинами 6, які розташовані навколо отвору 5, досить ефективне. В зв'язку з тим, що пластини 6 встановлено з перекриттям і між ними немає просвітів в радіальному напрямку, в щілини між ними пройдуть тільки дрібні часточки, здатні виконати разом з потоком крутий поворот навкруги краю пластини. Решта часточок буде повторно стикатися з поверхнею пластин, вкритих зернами твердого матеріалу, аж до досягнення відповідної тонкості помелу. З'єднання входу енергоносія 12 з герметичним завантажувальним пристроєм 10 трубопроводом з вентилем для регулювання 11 дозволяє збільшувати витрату матеріалу, що подрібнюється, завдяки збільшенню тиску в завантажувальному пристрої. Було проведено цикл досліджень процесів подрібнення мідного порошку ПМС1 в пристрої для струменевого диспергування матеріалів. В якості енергоносія використовувалось повітря з тиском на вході в пристрій 350кПа. Масова витрата матеріалу, що подрібнювався, складала 9г/с. Відношення витрати мідного порошку до витрати повітря дорівнювало 0,18. ККД подрібнення досягав 7,8%. Модальний діаметр матеріалу перед диспергуванням – 30,8мкм. Після подрібнення 64% матеріалу мало розмір, менший за 6мкм. Джерела інформації: 1. Заявка РФ на изобретение RU (21) 2002123929/03 (13) А МКИ 7 В 02 С 19/03 Способ и устройство для вихревого диспергирования материалов. Фатеев А.Н. (UA), Скорняков А.В. (RU) 2002123929/03; Заявл. 10.09.2002; Опубл. 19.03.2004// RU БИПМ. - 2004. - №8. 2. Патент РФ на изобретение. RU (11) 226432 (13) С1, МКИ 7 В 02 С 19/06 ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР. Севостьянов В.С, Лесовик В.С, Перелыгин Д.Н., Горлов А.С, Нечаев С.П. (RU) -2003102929/03; Заявл. 31.01.2003; Опубл. 10.04.2004// RUBHTIM. - 2004. - №10. 7 86233 3. Труды европейского совещания по измельчению. - М.: Из-во лит-ры по строительству, 1966.396с. 4. Халатов А.А., Коваленко. Г.В., Диденко В.М. Особенности измельчения дисперсных материа Комп’ютерна верстка Д. Шеверун 8 лов в вихревых мельницах//Доповіді Національної академії наук України. - 1996, №6.-С. 46-51. 5. Смульский И.И. Аэродинамика и процессы в вихревых камерах. - Новосибирск: ВО «Наука», 1992.- 300с. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for jet dispersion of materials

Автори англійськоюKovalenko Hlib Vasyliovych, Khalatov Artem Artemovych

Назва патенту російськоюУстройство для струйного диспергирования материалов

Автори російськоюКоваленко Глеб Васильевич, Халатов Артем Артемович

МПК / Мітки

МПК: B02C 19/06

Мітки: струминного, диспергування, матеріалів, пристрій

Код посилання

<a href="https://ua.patents.su/4-86233-pristrijj-dlya-struminnogo-disperguvannya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для струминного диспергування матеріалів</a>

Попередній патент: Пристрій для розкривання м’яких контейнерів

Наступний патент: Устаткування та спосіб для прямого відновлення металовмісного матеріалу

Випадковий патент: Графітизована сталь