Пристрій для диспергування та сушіння твердих та пластичних матеріалів

Номер патенту: 12480

Опубліковано: 28.02.1997

Формула / Реферат

Устройство для диспергирования и сушки твердых и пластичных материалов, содержащее камеру измельчения, внутренняя боковая поверхность которой выполнена в форме многогранника, с соплами подвода энергоносителя на боковой поверхности камеры измельчения, выходные части которых размещены в вершинах углов, образуемых гранями многогранника, систему подачи измельченного продукта, патрубки для отвода газовзвеси с измельченным продуктом, отличающееся тем, что грани многогранника, образующие внутреннюю боковую поверхность камеры измельчения, выполнены из изогнутых пластин износостойкого материала с радиусом кривизны, большим радиуса цилиндра, вписанного во внутреннее пространство камеры измельчения, причем пластины установлены ступенчато, вогнутой стороной внутрь камеры измельчения, а высота ступенек не превышает 10 мм, причем на боковой поверхности камеры измельчения дополнительно выполнены в углах, образованных гранями многогранника, щелевые тангенциальные отводы, снабженные регуляторами расхода в виде шиберов, при этом камера измельчения снабжена конической входной торцевой крышкой, выходной торцевой крышкой, осевая координата внутренней поверхности которой обратно пропорциональна радиусу, а непосредственно за выходной торцевой крышкой камеры измельчения, соосно с ней, расположено сепарирующее устройство, состоящее из цилиндрического корпуса с коническим расширением, заканчивающимся течками с патрубками для отвода грубого продукта, конуса-рассекателя, установленного у отверстия, выходной торцевой крышки камеры измельчения, укрепленного на цилиндрическом корпусе с помощью радиальных пальцев и дозатора, установленного с возможностью перемещения за основанием конуса-рассекателя во втулке днища цилиндрического корпуса с коническим расширением, выполненного в виде подвижного поршня с конической частью, эквидистантной коническому расширению корпуса сепарирующего устройства, с осевым патрубком для отвода газовзвеси с измельченным продуктом, причем дозатором и коническим расширением корпуса сепарирующего устройства образован регулируемый канал прохода к патрубкам для отвода грубого продукта сепарирующего устройства, соединенных с системой подачи измельчаемого продукта.

Текст

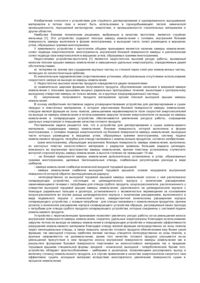

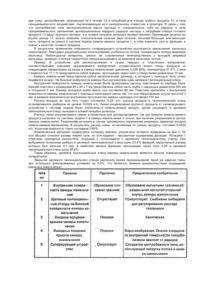

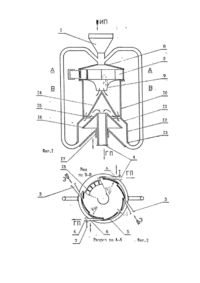

Изобретение относится к устройствам для струйного диспергирования и одновременного высушивания материалов в потоке газа и может быть использовано в горнодобывающей, легкой, химической промышленности, порошковой металлургии, энергетике, в промышленности строительных материалов и других областях. Наиболее близким техническим решением, выбранным в качестве прототипа, является струйная мельница [1]. Это устройство содержит плоскую камеру измельчения с соплами, внутренняя боковая поверхность камеры выполнена в форме многогранника, а выходная часть сопел размещена в вершинах углов, образуемых гранями многогранника. У заявляемого устройства с прототипом общими признаками являются наличие камеры измельчения, сопел подвода энергоносителя, многогранность внутренней боковой поверхности камеры и расположение сопел подвода газа-энергоносителя в вершинах углов, образуемых гранями многогранника. Недостатками устройства-прототипа [1] являются недостаточно высокий ресурс работы, вызванный износом плоских крышек камеры измельчения и завышенные удельные энергозатраты, определяемые двумя обстоятельствами; а) потерями на трение при соударении крупных частиц со стенкой через слой уже измельченных частиц, летающих по околостеночным орбитам; б) значительным гидравлическим сопротивлением установки, обусловленным отсутствием использования скоростного напора на выходе из камеры измельчения. 3. Недостаточно высокое качество продукта определяется двумя показателями: а) сравнительно широкая фракция получаемого продукта, обусловленная наличием в вихревой камере измельчения с плоскими крышками мощных радиальных приторцевых течений, выносящих к центральному выходному отверстию камеры не только мелкие, но и крупные (недоразрушенные) частицы; б) загрязнение получаемого продукта материалом эрозии плоской выходной крышки камеры измельчения. В основу изобретения поставлена задача усовершенствования устройства для диспергирования и сушки твердых и пластичных материалов, в котором упрочнением боковой поверхности камеры измельчения, отводом мелкой фракции из зоны помола, уменьшением неравномерности поля скоростей энергоносителей на выходе из камеры измельчения и использованием закрутки течения энергоносителя на выходе из камеры измельчения в сепарирующем устройстве обеспечивается увеличение ресурса работы, сокращение удельных энергозатрат и повышение качества готового продукта. Поставленная задача решается тем, что в устройстве для диспергирования и сушки измельчаемого материала, содержащем камеру измельчения, боковая поверхность которой выполнена в форме многогранника, с соплами подвода энергоносителя на боковой поверхности камеры измельчения, выходные части которых размещены в вершинах углов, образуемых гранями многогранника, систему подачи измельчаемого продукта, патрубки для отвода газовзвеси с измельченным продуктом, согласно изобретению: - грани многогранника, образующие внутреннюю боковую поверхность камеры измельчения, выполнены из изогнутых пластин износостойкого материала с радиусом кривизны большим радиуса цилиндра, вписанного во внутреннее пространство камеры измельчения, причем пластины установлены ступенчато вогнутой стороной внутрь камеру измельчения, а высота ступенек не превышает 10 мм; - на боковой поверхности камеры измельчения дополнительно установлены в углах, образованных гранями многогранника, щелевые тангенциальные отводы, снабженные регуляторами расхода в виде шиберов; - камера измельчения снабжена конической входной торцевой крышкой; - камера измельчения снабжена выходной торцевой крышкой, осевая координата внутренней поверхности которой обратно пропорциональна радиусу; - непосредственно за выходной торцевой крышкой камеры измельчения соосно с ней расположено сепарирующее устройство, состоящее из цилиндрического корпуса с коническим расширением, заканчивающимся течками с патрубками для отвода грубого продукта, конуса-рассекателя, расположенного у отверстия выходной торцевой крышки камеры измельчения, укрепленного на цилиндрическом корпусе с помощью радиальных пальцев и дозатора, установленного с возможностью перемещения за основанием конуса-рассекателя во втулке днища цилиндрического корпуса с коническим расширением, выполненного в виде подвижного поршня с конической частью, эквидистантной коническому расширению корпуса сепарирующего устройства, с осевым патрубком · для отвода газовзвеси с измельченным продуктом, причем дозатор и коническое расширение корпуса сепарирующего устройства образую, регулируемый канал прохода к патрубкам для отвода грубого продукта сепарирующего устройства, которые соединены с системой подачи измельчаемого продукта. Устройство с перечисленными признаками позволяет увеличить ресурс работы из-за уменьшения износа внутренней поверхности камеры измельчения, сократить удельные энергозатраты благодаря использованию закрутки потока на выходе из камеры измельчения в сепарирующем устройстве и повышению эффективности разрушения измельчаемого материала благодаря отводу мелкой фракции непосредственно из зоны помола через тангенциальные отводы, а также повысить качество готового продукта обеспечением ему более узкой фракции, так каксодной стороны наиболее мелкие частицы отводятся непосредственно из зоны помола, а крупные направляются на доизмельчение, кроме того качество готового продукта улучшается из-за уменьшения присутствия в нем продуктов износа внутренней поверхности камеры измельчения как в результате футеровки боковой поверхности пластинами из износостойкого материала так и придания торцевым крышкам специальной формы: входной - конической, выходной - гиперболической. Кроме того, устройство обладает приспособлениями - шиберами и дозатором, позволяющими регулировать выход и величину (тонину) измельченного продукта, а в случае применения в качестве энергоносителя нагретого газа эффективно сушить исходный материал вследствие многократного увеличения поверхности сушки в процессе измельчения. В таблице приведен сопоставительный анализ заявляемого устройства и прототипа. На фиг.1 показан разрез по оси устройства для диспергирования и сушки твердых и пластичных материалов, на фиг.2 - поперечный разрез по камере измельчения с вырывом, в котором изображен вид на радиальные пальцы, крепящие конус рассекатель к цилиндрическому корпусу с коническим расширением сепарирующего устройства; на фиг.3 - гистограммы всего измельченного продукта и продукта, ушедшего в щелевые тангенциальные отводы. Заявляемое устройство для диспергирования и сушки твердых и пластичных материалов состоит из системы подачи измельчаемого продукта (ИП) 1, камеры измельчения 2, сопел подвода энергоносителя (Э) 3, установленных на боковой поверхности камеры измельчения, патрубков отвода газовзвеси с измельченным продуктом (ГП) 4. Внутренняя боковая поверхность камеры измельчения выполнена в форме многогранника, изогнутые грани которого направлены своей вогнутостью внутрь камеры и образованы пластинами 5 из износостойкого материала {например, карбида бора). Радиус кривизны пластин Rn больше радиуса Rвн цилиндра, вписанного во внутреннее пространство камеры измельчения. Осевой размер пластин равен или больше осевого размера внутреннего пространства камеры измельчения. В связи с тем, что пластины должны прикрывать большую часть внутренней поверхности камеры измельчения, их количество должно быть не меньше количества промежутков между соплами подвода энергоносителя и щелевыми тангенциальными отводами, т.е. равно или кратно сумме сопел и щелевых тангенциальных отводов. На внутренней боковой поверхности камеры измельчения пластины установлены ступенчато, а высота ступенек h не превышает 10 мм. Причем взаимное расположение пластин по отношению к соплам подвода энергоносителя таково, что поток энергоносителя из сопла сначала проходит вдоль вогнутой поверхности пластины, а потом, срываясь со ступеньки, попадает на вогнутую поверхность соединений, либо следующей за соседней пластины. На боковой поверхности камеры измельчения в углах, образованных гранями многогранника, установлены щелевые тангенциальные отводы 6, снабженные регуляторами расхода в виде шиберов 7. Камера измельчения снабжена конической входной торцевой крышкой 8, на которой смонтирована система подачи измельчаемого продукта. С другой стороны камера измельчения имеет выходную торцевую крышку 9, осевая координата внутренней поверхности которой Ζ обратно пропорциональна радиусу r. Непосредственно за выходной торцевой крышкой 9 соосно с ней расположено сепарирующее устройство, которое содержит цилиндрический корпус 10с коническим расширением 11, заканчивающимся течками 12, переходящими в патрубки для отвода грубого продукта 13; конус-рассекатель 14, расположенный у отверстия выходной торцевой крышки камеры измельчения, укрепленный на цилиндрическом корпусе 10 с помощью радиальных пальцев 15, и дозатор 16, установленный с возможностью перемещения во втулке 17 днища цилиндрического корпуса сепарирующего устройства, расположенный за основанием конуса-рассекателя 14. Дозатор выполнен в виде поршня с конической частью, эквидистантной коническому расширению 11 корпуса сепарирующего устройства. В своей центральной части дозатор имеет патрубок для отвода газовзвеси с измельченным продуктом 4. Патрубки для отвода грубого продукта 13 соединены с системой подачи измельчаемого продукта 1. Устройство для диспергирования и сушки твердых и пластичных материалов работает следующим образом. В сопла 3 камеры измельчения 2 подается энергоноситель (например, газ, пар и т.п.) под давлением 0,120,4 МПа. Расширяясь в соплах, газ приобретает значительную скорость. Под влиянием струй газа, истекающих из сопел, вещество в камере измельчения приходит во вращение, при котором почти во всем объеме центробежные силы, действующие на энергоноситель, уравновешиваются давлением, которое растет с увеличение расстояния от оси до стенок камеры измельчения. В центре камеры измельчения возникает зона разрежения, в которую производится ввод измельчаемого продукта (ИП) из системы подачи 1. Увлекаемые струями энергоносителя частицы измельчаемого продукта претерпевают многократные соударения со стенками и в результате этого дробятся. Многократно увеличившаяся поверхность материала позволяет при подаче в качестве энергоносителя горячего газа эффективно высушивать материал. Совмещение сушки с одновременным измельчением позволяет получать высокую интенсивность массообмена в единице объема агрегата в связи с тем, что при разломе зерен материала контакту с газом становятся доступны внутренние области частиц с высоким содержанием влаги. Когда в процессе измельчения частица становится настолько мала, что сила увлечения ее потоком начинает превышать центробежную силу, появляется возможность выхода частицы из камеры измельчения вместе с потоком, истекающим в кольцеобразной области отверстия в выходной торцевой крышке 9. В сепарирующем устройстве происходит разделение измельченного продукта на грубый, попадающий в патрубки 13, а оттуда повторно в систему подачи измельчаемого продукта 1 и тонкий готовый продукт (ГП), увлекаемый газодинамическими силами в патрубок для отвода газовзвеси с измельченным продуктом 4. Все отличительные признаки предлагаемого устройства способствуют увеличению ресурса работы при одновременном сокращении удельных энергозатрат и повышению качества готового продукта. Потенциальное преимущество вихревых мельниц - возможность избирательного воздействия в основном на крупные частицы - реализуется далеко не 8 каждой конструкции. Так, в устройстве-прототипе вследствие применения плоских торцевых крышек камеры измельчения каждая порция газа, двигаясь по спиральной траектории от периферии камеры измельчения к центральному отверстию, вынуждена вследствие неразрывности течения увеличивать свою скорость. Наличие вследствие этого потенциальной зоны течения в диапазоне радиусов от максимального радиуса камеры измельчения до радиуса отверстия в выходной торцевой крышке приводит к тому, что пристеночные орбиты движения заселяются преимущественно мелкими частицами [4] (стр. 20). Это приводит к двум отрицательным последствиям, а именно: переизмельчению мелкой фракции со связанными с ней энергетическими затратами и дополнительным потерям энергии на трение при ударе крупных частиц о стенку через слой мелких. При этом не все крупные частицы разбиваются на осколки и принципиально возможная тонина помола не достигается. В предлагаемом устройстве указанный выше недостаток исправляется применением конической входной торцевой крышки δ и выходной торцевой крышки 9, обладающей внутренней поверхностью, осевое сечение которой имеет вид двух гипербол. (Осевая координата z обратно пропорциональна радиусу г. Фиг.1). При этом сокращение сечения для прохода газа при уменьшении радиуса компенсируется ростом высоты камеры. Максимум окружной скорости газа у края отверстия выходной торцевой крышки снижается и из-за этого уменьшается количество мелкой фракции в зоне соударения частиц со стенками. Последнее обстоятельство приводит к уменьшению максимальных размеров зерен в готовом продукте, вследствие повышения результативности ударов о стенки и, как результат, к снижению энергозатрат на разрушение материала. Конические и гиперболические (воронкообразные) торцевые крышки обладают еще одним дополнительным преимуществом перед плоскими торцевыми крышками. У плоских крышек вследствие торможения ими пограничного слоя газа и нарушения баланса центробежных сил и сил давления возникает мощное, направленное к оси пристенное течение, которое доставляет к центральному отверстию большую часть расхода энергоносителя, поступившего через сопла. Скорость его такова, что даже крупные частицы, случайно оказавшиеся вблизи торца камеры уносятся им, что ухудшает тонину помола (качество) материала. Уменьшение скорости пристенных течений вблизи гиперболической крышки почти пропорционально прибавке поперечного сечения для прохода газа при переходе от большего радиуса к меньшему. Той же цели - уменьшению количества мелкой фракции в зоне соударения частиц с боковыми стенками камеры измельчения и снижению энергозатрат служат щелевые тангенциальные отводы 6. Выполненные под минимально возможным с точки зрения технологии изготовления углом к боковой стенке камеры измельчения они при открытых шиберах 7 заставляют энергоноситель повернуть почти на 180°. Подобный поворот с малым радиусом способны выполнить только частицы минимального размера, уход которых из зоны помола увеличивает эффективность соударений крупных частиц и уменьшает энергозатраты на переизмельчение мелких. Дополнительным положительным фактором применения 'щелевых тангенциальных отводов служит уменьшение окружных скоростей у отверстия выходной торцевой крышки. Изменением положения шиберов 7 на щелевых тангенциальных отводах можно подобрать такую площадь открытия, при которой из зоны помола отводится максимум мелкой фракции без нарушения общего вращательного движения газа в камере измельчения. Эффективность действия щелевых тангенциальных отводов в качестве сепараторов мелкой фракции доказана экспериментально (см. фиг.3). Профилирование торцевых крышек камеры измельчения и применение щелевых тангенциальных отводов приводят к уменьшению скоростей у отверстия в выходной торцевой крышке, что уменьшает износ конструкции, увеличивает ресурс работы устройства и противодействует загрязнению измельченного вещества продуктами эрозии поверхностей устройства, т.е. повышают качество готового продукта. Покрытие внутренней поверхности камеры измельчения ансамблем пластин из износостойкого материала (например, карбида бора) при ступенчатом их расположении не только увеличивает ресурс работы устройства для диспергирования, но и повышает эффективность столкновений крупных частиц со стенкой с точки зрения их разрушения. Пластины установлены длинной частью ступеньки под малым углом по отношению к окружной скорости газа и каждая из них оканчивается уступом на "подветренном" конце. Экспериментально установлено и подтверждено расчетами, что скорость измельчаемых частиц в вихревой камере из порядок меньше скорости энергоносителя. Тормозящим фактором являются удары о стенку, когда одна из составляющих скорости падает до нуля. Для разгона частицы до скорости, достаточной для разрушения при следующем ударе, необходим свободный ее полет по значительному участку траектории. Наличие ступенчатости боковой поверхности камеры измельчения искусственно прерывает режим качения частиц и обеспечивает их полет на участке от уступа до точки пересечения касательной к предыдущей ступеньке с поверхностью следующей ступеньки. От этого увеличивается эффективность передачи энергии от энергоносителя к частицам, уменьшаются удельные энергозатраты процесса измельчения и растет доля мелкой фракции в готовом продукте, что улучшает его качество. Экспериментально установлено, что чрезмерно большая высота ступенек начинает отрицательно влиять на характер течения энергоносителя у стенок. При высоте ступенек, превышающей 10 мм, увеличение расхода мелкой фракции в готовом продукте прекращается. Экспериментальным путем установлено, что камера измельчения, внутренняя боковая поверхность которой выполнена в форме многогранника с плоскими гранями, имеет гидравлическое сопротивление большее, чем камера измельчения таких же габаритных размеров с изогнутыми гранями (изогнутая сторона граней обращена внутрь камеры измельчения) при таких же расходах энергоносителя и измельчаемого материала. Применение пластин с радиусом кривизны Rn меньшим, чем радиус цилиндра, вписанного во внутреннее пространство камеры измельчения Rвн (фиг.2), приводит при фиксированных габаритных размерах камеры измельчения к уменьшению положительного эффекта и является рекомендованным пределом. Таким образом, применение в качестве образующих многогранную внутреннюю поверхность камеры измельчения изогнутых пластин с радиусами кривизны Rn > Rвн, приводит к уменьшению удельных энергозатрат. В предлагаемом устройстве дпя диспергирования отделение тонкого и грубого продукта происходит в сепарирующем устройстве, использующем закрутку потока в камере измельчения. Поток энергоносителя, содержащий измельченный материал, за исключением доли, ушедшей в щелевые тангенциальные отводы, истекает конической закрученной струей из отверстия выходной торцевой крышки 9 и обтекает конусрассскатель 14. Далее течение делится на два потока - меньший периферийный, который проходит в кольцевую щель между коническим расширением корпуса сепарирующего устройства 11 и конической частью дозатора 16 и больший, проходящий в кольцевую щель между конусом-рассекателем 14 и конической частью дозатора 16, а далее в осевой патрубок дозатора для отвода газовзвеси с измельченным продуктом 4. В месте разветвления потоков на твердые частицы действуют почти в противоположных направлениях две силы: центробежная, увлекающая их к течкам 12 и патрубкам для отвода грубого продукта 13, и сила газодинамического воздействия, подталкивающая их к центральному отверстию в дозаторе. В связи с тем, что центробежная сила пропорциональна массе частицы и, следовательно, кубу ее радиуса, а сила газодинамического увеличения пропорциональна квадрату радиуса частицы к патрубкам отвода готового продукта 13 уйдут крупные частицы, а в осевой патрубок дозатора пройдут мелкие, Перемещая дозатор во втулке днища 17, можно изменять относительные сечения двух потоков, посылая большую или меньшую часть продукта на домол в систему подачи измельчаемого продукта 1, и этим изменять узость фракции, а значит и качество готового продукта. В результате применения описанного сепарирующего устройства достигается уменьшение удельных энергозатрат, благодаря рациональному использованию особенности потока, покидающего всякую вихревую мельницу. Любой-другой сепаратор, циклон, не сопряженный непосредственно с выходом вихревой мельницы, приведет к потере скоростного напора выходящего из вихревой мельницы потока. Πример. В устройстве для диспергирования и сушки твердых и пластичных материалов, соответствующем описанию предлагаемого изобретения, осуществлялся помол глины воздухом со следующими параметрами на входе в камеру измельчения: давление 0,226 МПа, температура 37.5°С. Глина с влажностью 17,1 % представляла собой гранулы, проходящие через сито с отверстиями диаметром 10 мм. Камера измельчения представляла собой металлический цилиндр, в который с помощью пяти сопел подавался воздух. На боковой поверхности камеры был организован один щелевой тангенциальный отвод. Внутренняя поверхность камеры измельчения была футерована шестью пластинами из карбида бора. Каждая пластина с размерами 90 х 90 х 7 мм представляла собой часть трубы с наружным диаметром 500 мм и толщиной 7 мм. Размер исходной трубы вдоль оси составлял 90 мм. Пластины крепились к внутренней поверхности камеры измельчения с помощью эпоксидной смолы так, что они образовывали уступы высотой 3 мм, а диаметр вписанного во внутреннее пространство камеры цилиндра составлял 150 мм. Расход воздуха во все пять сопел составлял 0,25 кг/с, расход воздуха в тангенциальный отвод устанавливался шибером на уровне 0,0029 кг/с. Линия рециркуляции крупного продукта от сепарирующего устройства к системе подачи была отключена и измельченный продукт, кроме уходящего в щелевой тангенциальный отвод, выходил в осевой патрубок дозатора. Расход глины регулировался самим устройством для диспергирования, так как гранулы измельчаемого продукта сыпались из системы подачи 1 в камеру измельчения 2 только при наличии разрежения в центре камеры измельчения. Разрежение исчезало в случае чрезмерного торможения вихревого движения воздуха измельчаемым материалом. В результате расход глины, исчисляемый по сухому продукту, составил 0,0022 кг/с. Конечная влажность глины составила 2,66%. Измельченный материал подвергался ситовому анализу, результаты которого приведены на фиг.3. По оси абсцисс отложен размер ячейки сита, по оси ординат - процентное содержание фракции. Позицией 1 отмечены суммарные результаты, позицией 2 -относящиеся к щелевому тангенциальному отводу. При выбранном положении шибера в щелевой тангенциальный отвод ушло 53,4% фракций, характерный размер которых был меньше 0,1 мм, а наиболее мелкой фракции, проходящей через сито 0,05 в щелевой тангенциальный отвод ушло 90,6%. Таким образом, щелевой тангенциальный отвод камеры измельчения является весьма совершенным сепаратором. Закрытие щелевого тангенциального отвода увеличило время перемалывания такой же навески глины при остальных фиксированных условиях на 8,6%, что является прямым доказательством сокращения удельных энергозатрат.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for dispersion and drying solid and plastic materials

Автори англійськоюKovalenko Hlib Vasyliovych, Khalatov Artem Artemovych

Назва патенту російськоюУстройство для диспергирования и сушки твердых и пластичных материалов

Автори російськоюКоваленко Глеб Васильевич, Халатов Артем Артемович

МПК / Мітки

МПК: B02C 19/06

Мітки: матеріалів, диспергування, пристрій, твердих, сушіння, пластичних

Код посилання

<a href="https://ua.patents.su/6-12480-pristrijj-dlya-disperguvannya-ta-sushinnya-tverdikh-ta-plastichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для диспергування та сушіння твердих та пластичних матеріалів</a>

Попередній патент: Тепловий двигун

Наступний патент: Паливний акумулюючий насос

Випадковий патент: Організація будівництва житла за рахунок коштів населення