Установка для одержання нанорозмірних оксидів металів та металоїдів

Номер патенту: 88427

Опубліковано: 12.10.2009

Автори: Картель Микола Тимофійович, Тарасевич Юрій Стефанович, Тарас Геннадій Васильович, Іваніка Катерина Іванівна, Горбик Петро Петрович

Формула / Реферат

1. Установка для одержання нанорозмірних оксидів металів та металоїдів, яка включає багатофакельний пальник, реактор для проведення високотемпературного гідролізу галогенідів або органогалогенідів цих елементів, у вигляді камери збільшеного розміру, агрегатований в одне ціле з теплообмінником, коагулятором та циклоном, патрубки введення вихідних компонентів та виведення продуктів реакції, яка відрізняється тим, що реактор додатково агрегатують в одне ціле, принаймні із одним змішувачем, який містить щонайменше один ротор з приводом, та з десорбером для очищення поверхні оксидів, а установка додатково містить пристрій для прискорення коагуляції первинних частинок оксидів.

2. Установка за п. 1, яка відрізняється тим, що роторний змішувач, десорбер та пристрій для прискорення коагуляції первинних частинок зв'язані між собою з можливістю утворення регульованого потоку, переважно ущільненого та охолодженого оксиду, який циркулює, переважно, протитечійно потоку вихідних компонентів та первинних частинок оксиду.

3. Установка за будь-яким із пп. 1, 2, яка відрізняється тим, що в реакційній камері можуть бути установлені дифузор, для направлення пилогазового потоку оксиду та продуктів горіння полум'я в змішувач, та/або відбивальні площини з можливістю зміни напрямку руху потоків та/або їх прискорення.

4. Установка за будь-яким із пп. 1-3, яка відрізняється тим, що пристрій для прискорення коагуляції первинних частинок оксидів може містити ущільнювач, теплообмінник та вузол обробки оксидів, переважно нагрітим та зволоженим повітряним потоком.

5. Установка за будь-яким із пп. 1-4, яка відрізняється тим, що вузли та окремі деталі установки можуть бути виготовлені із металу та/або керамічних матеріалів, та/або інших прийнятних матеріалів.

Текст

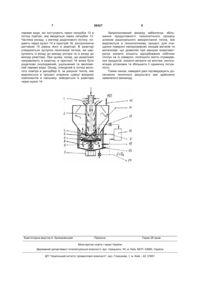

1. Установка для одержання нанорозмірних оксидів металів та металоїдів, яка включає багатофакельний пальник, реактор для проведення високотемпературного гідролізу галогенідів або органогалогенідів цих елементів, у вигляді камери збільшеного розміру, агрегатований в одне ціле з теплообмінником, коагулятором та циклоном, патрубки введення вихідних компонентів та виведення продуктів реакції, яка відрізняється тим, що реактор додатково агрегатують в одне ціле, принаймні із одним змішувачем, який містить щонайменше один ротор з приводом, та з десорбером для очищення поверхні оксидів, а установка додатково містить пристрій для прискорення коагуляції первинних частинок оксидів. C2 2 88427 1 3 на виході із установки. Роздільні апарати, які при цьому застосовуються, у вигляді подовженого багатоколінного трубчатого коагулятора, послідовно зв'язаних циклонів, десорбера збільшують металомісткість, габаритні розміри установки, її гідравлічний опір та підвищують енергетичні витрати. Відомий пристрій для здійснення способу синтезу дисперсного діоксиду кремнію гідролізом галогеніду кремнію в полум'ї з наступним послідовним виділенням пірогенного оксиду із пилогазового потоку одержуваних продуктів, спочатку при температурі вище 400°С, а потім, після їх охолодження, при температурі 120-175°С [а.с. СССР №1472444, МГЖ С01В 33/12, 33/18, 1987]. Спільними суттєвими ознаками відомого та заявленого технічного рішення являється те, що установка синтезу пірогенних оксидів включає високотемпературний реактор, десорбер, які дозволяють виділити із газової фази частинки оксиду при високій температурі, що знижує енергетичні витрати на очищення їх поверхні. До недоліків відомого технічного рішення відноситься ускладнення технологічного процесу, в якому для повного виділення та очищення дисперсних оксидів необхідно застосування другої стадії, де знижена концентрація оксиду в пилогазовому потоці, що потребує використовувати більш подовжений трубчатий коагулятор, додаткові циклони, десорбер, що ускладнює конструкцію установки. Відома технологічна установка для одержання високодисперсних оксидів металів та металоїдів, яка включає послідовно зв'язані між собою реактор приготування неорганічних хлоридів цих елементів та їх гомогенної суміші з повітрям, воднем, реактор для їх взаємодії в полум'ї, реактор для обробки та очищення поверхні одержаних оксидів при їх циркуляції та вузол виділення [патент України №77425, МПК С01В 13/22, B01J 8/08, C01G 1/02, 2006]. Спільними суттєвими ознаками відомої та заявленої установки являється наявність в ній роторного пристрою, який обертається, з можливістю проведення синтезу оксиду в полі відцентрових сил із застосуванням циркуляційного контуру, який зв'язує вихід реактора із його входом. До недоліків відомого технічного рішення відноситься складність конструкції реактора, який обертається, прямотечійний рух в ньому потоків частинок оксиду та низьку швидкість обертання, що не дозволяє підвищити його продуктивність. Крім того, для коагуляції та очищення поверхні одержаного оксиду необхідне застосування додаткового агрегату. Найбільш близьким технічним рішенням, вибраним як прототип, являється установка для одержання високодисперсних оксидів металів та металоїдів гідролізом їх галогенідів, яка містить багатофакельний пальник, похило направлений на стінку реактора, який виготовлений у вигляді конусної камери та агрегатований в одне ціле з теплообмінником, коагулятором первинних частинок оксидів, циклоном для виділення отриманих продуктів, вузлами введення вихідних компонентів, виведення одержаних оксидів та побічних продук 88427 4 тів [деклараційний патент України на корисну модель № 3371, МПК C01B 33/18, 2004]. Спільними суттєвими ознаками відомого та заявленого технічного рішення являється наявність об'єднаних в один агрегат пальника, реактора, коагулятора, які установлені з можливістю утворення пилогазового потоку вихідних компонентів та продуктів реакції, які обертаються в реакторі, вузла введення додаткового потоку оксиду на вхід реактора, для інтенсифікації процесу коагулювання одержаних первинних частинок оксиду в полум'ї, теплообмінника та пристрою для їх виділення. До недоліків відомої установки відноситься те, що реактор виконаний у вигляді вертикального циклона великого діаметра. Для ефективної роботи його як циклона необхідне збільшення в ньому швидкості пилогазового потоку для досягнення значних відцентрових сил, які виникають тільки в результаті взаємодії потоку гарячих газів полум'я з криволінійною поверхнею стінки реактора. Однак, збільшення контактної взаємодії обмежене кінетичною енергією компонентів в пилогазовому потоці, а великий діаметр реактора не дозволяє збільшити величину дії відцентрових сил та забезпечити рух додаткової кількості оксиду, який вводиться в реактор для підвищення ефективності зіткнення між собою первинних частинок для їх коагуляції. При цьому, конструкція реактора, в якому реалізується прямотечійний режим руху компонентів, не дозволяє, на відміну від реактора з протитечійним рухом компонентів, збільшити інтенсивність взаємодії частинок у зустрічних потоках в процесі їх зіткнення. Крім того, із збільшенням реакційного об'єму зменшується швидкість потоків оксиду, що призводить до налипання на стінки шару оксиду та викликає зниження теплопередачі, вимагає проведення їх періодичного очищення. Відведення тепла від продуктів полум'я, переважно через стінку реактора, приводить до необхідності застосування корозійностійких, наприклад, титанових сплавів, що збільшує металомісткість, розміри, вартість обладнання та не дозволяє підвищити його продуктивність. В основу запропонованого винаходу поставлено завдання збільшення продуктивності установки шляхом зниження витрат тепла на додаткове нагрівання оксиду в процесі його очищення, поліпшення якості отримуваних в ній нанорозмірних оксидів, зменшення витрат на монтаж та експлуатацію установки. Поставлене завдання вирішується тим, що установка для одержання нанорозмірних оксидів металів та металоїдів включає багатофакельний пальник, реактор, для проведення високотемпературного гідролізу галогенідів або органогалогенідів цих елементів, у вигляді камери збільшеного розміру, агрегатований в одне ціле з теплообмінником, коагулятором та циклоном, патрубки введення вихідних компонентів та виведення продуктів реакції. Згідно з винаходом, реактор додатково агрегатують в одне ціле, принаймні із одним змішувачем, який містить, щонайменше, один ротор з приводом, та з десорбером для очищення поверхні оксидів, а установка додатково містить пристрій 5 для прискорення коагуляції первинних частинок оксидів. Роторний змішувач, десорбер та пристрій для прискорення коагуляції первинних частинок зв'язані між собою з можливістю утворення регульованого потоку, переважно ущільненого та охолодженого оксиду, який циркулює протитечійно потоку вихідних компонентів та первинних частинок оксиду. В реакційній камері можуть бути установлені дифузор, для направлення пилогазового потоку оксиду та продуктів горіння полум'я в змішувач, та/або відбивальні площини з можливістю зміни напрямку руху потоків та/або їх прискорення. Пристрій для прискорення коагуляції первинних частинок оксидів може містити ущільнювач, теплообмінник та вузол обробки оксидів, переважно нагрітим та зволоженим повітряним потоком. Вузли та окремі деталі установки можуть бути виготовлені із металу та/або керамічних матеріалів, та/або інших прийнятних матеріалів. Більш ефективна робота запропонованої установки обумовлена тим, що сформовані в полум'ї факела пальника первинні частинки оксиду в пилогазовому потоці продуктів реакції, після попереднього охолодження повітрям на вході в реактор, за допомогою диффузора направляють в змішувач компонентів. Установлений в змішувачі ротор, при його обертанні, різко збільшує дію інерційних сил на пилогазовий потік, змінюючи його напрям руху, що дозволяє створити в реакторі нові, переважно зустрічні, потоки. При цьому, в результаті значної різниці властивостей газових та твердих компонентів, перш за все їх густини, при зміні направлення руху в полі відцентрових сил, які виникають, посилюється взаємодія твердих частинок при їх зустрічному співударянні. Це викликає їх агрегацію та коагуляцію, що приводить до виділення оксиду із газової фази у вигляді об'єднаних в глобули частинок. Ймовірність зіткнення частинок підвищується із збільшенням їх концентрації, що досягається додатковою подачею в реактор потоку оксиду, частина якого циркулює з виходу реактора на його вхід. Оксид попередньо зволожують, охолоджують та ущільнюють. В реакторі потік оксиду може бути розділений, наприклад, на два потоки, один з яких направляють в пристіночну область реактора, зустрічно потоку компонентів, які відкидаються ротором, інший направляють в центральну область реактора, де він, разом з потоком продуктів полум'я, поступає на вхід роторного пристрою. Співвідношення потоків може регулюватися зміною перерізу каналів, наприклад, за допомогою установлених в реакторі спрямовуючих пластин. В результаті, в пристіночній області реактора в полі відцентрових сил, утворюються зустрічні потоки, в яких при їх циркуляції відбувається багаторазове зіткнення первинних частинок, які утворюються в полум'ї, з частинками оксиду додатково поданими в реактор, що, при їх зіткненні, підсилює агрегацію, коагуляцію та відділення від газоподібних сполук. При цьому, газова фаза видаляється із верхньої розширеної частини реактора, а оксид, рухаючись протилежно, опускається в його нижню частину. В запропонованій установці, на відміну від прототипу, введення та виведення потоків газопо 88427 6 дібних та твердих продуктів реакції в протилежних напрямках дозволяє поліпшити їх розділення, знизити втрати легкої фракції оксиду, зменшивши її винесення із реактора прямотечійним газовим потоком. При цьому, на вході в реактор найбільш нагріті у факелі полум'я частинки оксиду не стикаються із стінками реактора та не утворюють на ній відкладень. Цьому сприяє регульований рух пилогазового потоку полум'я, який відхиляється додатковим пилогазовим потоком, що подається у напрямку від стінки до центральної області реактора. Збільшення швидкості руху потоку компонентів в дифузорі, при вході в роторний змішувач, та короткочасний контакт частинок з його поверхнею зменшує відведення тепла через стінки, робить можливим застосування в реакторі, в зоні високих температур, корозійностійких керамічних матеріалів. В цьому випадку, для виготовлення реакційної камери можуть бути використані, наприклад, блочні керамічні вироби, цементне лиття, жароміцні неорганічні клеї тощо, які спрощують та здешевлюють виготовлення установки. Раціональне використання тепла при протитечійному русі компонентів підвищує ефективність відділення утворюваного оксиду від газової фази при очищенні його поверхні, а збільшення площі поперечного перерізу реактора дозволяє знизити гідравлічний опір, підвищити його пропускну здатність, збільшити продуктивність, скоротити витрати на обслуговування установки, що приводить до зменшення собівартості кінцевого продукту. На Фіг. показана схема установки для одержання нанорозмірних оксидів металів та металоїдів, яка включає пальник 1, реактор 2, змішувач 3, ротор 4, який може мати канали охолодження, привід ротора 5, дифузор 6, вузол подачі оксиду 7, десорбер 8, теплообмінник 9, патрубок виходу газової фази 10, теплообмінник 11, патрубок введення водяної пари 12, патрубок введення повітря 13, вузол виведення оксиду 14, датчик рівня оксиду 15, пристрій для прискорення коагуляції первинних частинок оксидів 16. Установка працює наступним чином. Гомогенна суміш вихідних компонентів, наприклад, галогенідів та органогалогенідів металів або металоїдів з повітрям та воднем в ламінарному потоці подають на вхід пальника 1. При згорянні вихідних компонентів на виході із сопла пальника 1 при температурі 1000-1200°С утворюється водяна пара, яка вступає в реакцію гідролізу з галогенідами металів або металоїдів з утворенням первинних частинок оксиду. Продукти реакції поступають в реактор 2, змішувач 3 через дифузор 6, не контактуючи в зоні високих температур з поверхнею стінок реактора та дифузора. Розташований в змішувачі 3 та обладнаний приводом 5, ротор 4 при обертанні забезпечує в центрі обертання розрідження, що викликає прискорення пилогазового потоку, який відкидається відцентровими силами ротора до стінки реактора назустріч додатковому потоку оксиду, який поступає по каналу вузла 7 з виходу десорбера 8, агрегатованого з реактором 2, де установлені теплообмінники 9, 11, а у верхній частині реактора розташований патрубок виведення газової фази 10. Оксид в реакторі зволожується 7 88427 парами води, які поступають через патрубок 12 в потоці повітря, яке вводиться через патрубок 13. Частина оксиду, у вигляді додаткового потоку, подають через вузол 14 в пристрій 16, контролюючи датчиком 15 рівень його в реакторі. В реакторі утворюються зустрічні пилогазові потоки, які циркулюють із входу до виходу ротора та із входу до виходу реактора. При цьому, оксид, що додатково направляють в реактор, в пристрої 16 може бути додатково охолоджений, ущільнений та зволожений парами води. Оксид, очищений в потоці вологого повітря в десорбері 8, за рахунок тепла, яке виділяється в процесі згоряння суміші вихідних компонентів в пальнику, виводиться із реактора через вузол 14. Комп’ютерна верстка А. Крижанівський 8 Запропонований винахід забезпечує збільшення продуктивності технологічного процесу шляхом раціонального використання тепла, яке виділяється в технологічному процесі, для очищення поверхні нанорозмірних оксидів металів та металоїдів, що дозволяє при менших енерговитратах знизити кількість адсорбованих побічних сполук на їх поверхні, поліпшити якість отримуваних продуктів, знизити витрати на монтаж, експлуатацію установки та збільшити її одиничну потужність. Таким чином, наведені дані підтверджують досягнення технічного результату при здійсненні заявленого винаходу. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for the preparation of nanoscale metal oxides and metalloids

Автори англійськоюTarasevych Yurii Stefanovych, Horbyk Petro Petrovych, Kartel Mykola Tymofiiovych, Taras Hennadii Vasyliovych, Ivanika Kateryna Ivanivna

Назва патенту російськоюУстановка для получения наномерных оксидов металлов и металлоидов

Автори російськоюТарасевич Юрий Стефанович, Горбик Петр Петрович, Картель Николай Тимофеевич, Тарас Геннадий Васильевич, Иваника Екатерина Ивановна

МПК / Мітки

МПК: B01F 3/00, C01B 33/00

Мітки: нанорозмірних, одержання, оксидів, установка, металоїдів, металів

Код посилання

<a href="https://ua.patents.su/4-88427-ustanovka-dlya-oderzhannya-nanorozmirnikh-oksidiv-metaliv-ta-metalodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання нанорозмірних оксидів металів та металоїдів</a>

Попередній патент: Спосіб виробництва первинних діамінів

Наступний патент: Спосіб виготовлення протезно-ортопедичних виробів на стопу

Випадковий патент: Система розповсюдження інформації в метрополітені