Спосіб одержання пероксоборатів лужних металів

Номер патенту: 9403

Опубліковано: 30.09.1996

Автори: Захарова Світлана Анатоліївна, Мартинюк Юрій Лаврентійович, Горін Юрій Васильович

Формула / Реферат

1. Способ получения пероксоборатов щелочных металлов, включающий введение борной кислоты или борного ангидрида, или тетрабората соответствующего щелочного металла в раствор пероксида водорода с последующим или одновременным введением гидроксида щелочного металла или введение метабората соответствующего щелочного металла в раствор пероксида водорода с последующей сушкой полученного раствора, отличающийся тем, что, с целью повышения стабильности продукта за счет снижения потерь активного кислорода и интенсификации процесса, введение борной кислоты или борного ангидрида, или тетрабората, или метабората соответствующего щелочного металла в раствор лероксида водорода осуществляют до молярного соотношения бора и пероксида водорода, равного 1:(1-2,7), сушку ведут при температуре теплоносителя 80-200°С и ремени удаления жидкой фазы до 150 с, а после сушки порошкообразный продукт подвергают грануляции раствором метабората или пероксобората соответствующего щелочного металла, взятым в количестве 1 - 20% по сухому веществу от массы порошкообразного продукта.

2. Способ по п. 1, отличающийся тем, что раствор пероксида водорода берут с концентрацией 10-96 мас.%.

Текст

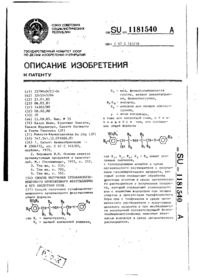

Изобретение относится к способам получения пероксоборатов щелочных металлов о' Цель - повышение с т а бильности продукта за счет снижения потерь активного кислорода и интенсификация процесса. Борную кислоту или борный ангидрид, или тетраборат соответствующего щелочного металла вводят в раствор пероксида водорода до молярного соотношения бора и перок- сида водорода, равного 1 : ( 1 - 2 , 7 ) , с последующим или одновременным введением гидроксида щелочного металла или введением метэбората соответст Изобретение относится к способам получения пероксоборатов щелочных металлов, которые могут быть использованы в качестве отбеливателей и ^, компонентов отбеливающих и синтетических моющих средств. Цель изобретения - повышение с т а бильности продукта за счет снижения (Потерь активного кислорода и интенсификация процесса. 21-90 к' вуюгаего щелочного металла з раствор пероксида водорода до такого же молярного соотношения бора и пероксида водорода« Полученный раствор ( с у с пензию) сушат при температуре продукта на яыходе из сушилки 70-170°С и времени удаления жидкой фазы до 150 с . После сушки порошкообразный продукт подвергают грануляции р а с т вором метабората іши пероксобораіз , соответствующего щелочного металла, взятым в количестве 1-20 мас.% по сухому веществу от массы порошкообразного продукта. Раствор пероксида водорода берут с концентрацией •{0-96 мас,%. В растворы, направляемые на сушку и на стадию грануляции, могут вводится стабилизаторы перекисных соединении, например силикаты и фосфаты щелочных и щелочноземельных металлов. Изобретение позволяет п о высить стабильность продукта з а счет снижения потерь активного кислорода с 29j6-34,2 до 3,5-15%, а также позволяет интенсифицировать процессj, время сушки снижается от нескольких часов до 150 с„ 1 з.п,ф-лы, 4 т а б л а П р и м е р 1О В реактор с термосгатируемой рубашкой и мешалкой при 30 С загружают 1780 мас ( ч„ Н г 0 2 (534 м а с . ч , 100%-ной Н ,,(\ )и д о б а в л я ют 487 м а с о ч , Н„ВО, . Молярное соотH a 0 a = 1:2O Затем в р е а к ношение В тор добавляют 314 м а с . ч , твердого NaOH. Получают 2579 м а с . ч . раствора с рН 7,7, содержащего 9,7 мас.% а к тивного кислорода ( o q ) и 64 мае.У, М-' 1570447 Н £ О. Полученный р а с т в о р разделяют на две ч а с т и : 200 м а с с ч . оставляют для грануляции, а 2379 м а с , ч ь направляют на сушку„ Раствор сушат путем распыления в т о к е т е п л о н о с и т е л я , имеющего температуру на входе в зону сушки 180 и на выходе 85°С. Получают 800 м а с . ч , сухого тонкодисперсного пероксобората натрия (ПБН), содержа^ щего 27,А м а с Д 0 ^ Выход по Н ? 0 г с о с т а в л я е т 95,3%. Размер частиц порошка менее 0 , 2 мм. Полученный порошок в количестве 800 м а с о ч . загружают в аппарат в и б р о - « с кипящего с л о я , создают равномерно к и пящий слой и напыляют с помощью форсунки ч а с т ь отобранного для г р а н у л я ции исходного раствора пероксобората натрия (200 м а с . Ч о ) . Затем досушивают JQ образовавшиеся гранулы в кипящем слое в этом же а п п а р а т е при 50°С в т е ч е ние 6 мин. Получают 870 м а с . ч . гранулированного продукта - ПБН, содержащего 27,3% 0 а . Выход по пероксиду в о д о рода 94,3% от количества, введенного в процессе на стадии приготовления раствора ПБН0 Количество гранулирующего а г е н т а по отношению к массе ' гранулируемого порошка с о с т а в л я е т 9% в п е р е с ч е т е на сухой продукт. Содержание гранул целевой фракции 0 , 2 2,0 мм с о с т а в л я е т 88%. П р и м е р ы 2 - 16 ( т а б л , 1 ) по получению водноперекисных растворов пероксоборатов щелочных металлов и их сушке выполнены аналогично примеру 1 0 При выполнении этих примеров используют различные виды борного сырья и щелочи, варьируют к о н ц е н т р а ции лероксида водорода, отношение В:Н^0^, условия сушки (температуру входящего и выходящего воздуха, с к о р о с т ь подачи р а с т в о р а ) , а также у с ловия грануляции полученных порошков и виды гранулирующего раствора ( с у с п е н з и и ) . Конечный продукт анализируют на содержание активного к и с лорода, определяют е г о гранулометрический с о с т а в и с т а б и л ь н о с т ь . С т а бильность полученных продуктов о ц е нивают по ускоренной методике путем обработки их в токе воздуха с о т н о сительной влажностью 100% при 50 С в течение 12 ч . возрастают потери активного кислорода до 20,3%. При температуре теплоносителя ниже 80°С также возрастают потери активного кислорода (примеры 5 и 6 табл е 1), П р и м е р 17. Раствор пероксобората натрия, приготовленного из метабората натрия и 10 мас,% Н 2 0 ^ при молярном соотношении В:Н2 0 2 = 1: 1 в у с ловиях, аналогичных примеру 1, подвергают сушке в сушильном шкафуц В предварительно нагретый до 150°С бюкс с площадью дна 28 см 2 равномерно наливают 0,28 г раствора ПБН. В р а с т в о ре предварительно определяют содержание активного кислорода. Бюкс с раствором сразу же помещают в сушильный шкаф, нагретый до 150+5*0, где выдерживают раствор до высыхания. Время высыхания 150 с . В сухом продукте определяют содержание активного кислорода и рассчитывают его потери, которые составляют 11,5% о 25 П р и м е р ы 18-22 ( т а б л , 2 ) выполнены аналогично примеру 17О Время сушки меняется от 1 мин 30 с до 2 мин 45 с в зависимости от массы раствора пероксоборатаконцентрации ІЦО-г и поверхности испарения, которая 30 изменяется путем сушки в бюксе с меньшей площадью дна ( в бюксе меньшего р а з м е р а ) . Из табл,2 с л е д у е т , что при в р е 35 мени удаления жидкой фазы более 150 с возрастают потери активного кислорода о Потери активного кислорода в прототипе составляют 29,6-34,2%. П р и м е р 23 о Тетраборат к а 40 лия К7В4Оз-(ОН) г • 2Н20 в количестве 12,8 г смешивают при 30-40°С с 11,0 г 50%-ного раствора К Н и 20,5 г О 80%-ного раствора Н^О^ в соотношении К:Ът.}\г0г9 равном 1 : 1 : 2 , 6 . Сушку 45 проводят в предварительно нагретом до 170°С сушильном шкафу на прогретой до этой же температуры подложке площадью 10 см 2 при количестве с у с пензии на подложке 0,015 г / с м 2 „ Вы50 сушенный продукт s конце сушки имеет температуру подложки. Содержание активного кислорода в продукте 28,5%. В т а б л . 3 приведены данные о з а 55 висимости потери активного кислорода от температуры сушки. Из, т а б л . 1 с л е д у е т , что при с о о т ношении В : Н 1 О 1 *• 1:2,8 (пример 7 Из т а б л . 3 следует, что при темпет а б л „ 1 ) * т . е . выше соотношения 1 : 2 , 7 , ратуре продукта на выходе из сушилки (570447 более 170°С резко возрастают потери Ф о р м у л а и з о б р е т е н и я . активного кислорода (при 175°С потери достигают 80-872), 1, Способ получения пероксоборатов В табл о 4 приведены данные о защелочных металлов, включающий в в е д е висимости потери активного кислорода ние борной кислоты или борного ангидв продукте от количества вводимого рида, или тетрабората соответствующегранулирующего агента. го щелочного металла в раствор пероксида водорода с последующим или о д Из табл.А следует» что при количестве вводимого гранулирующего аген- 10 новременным введением гидроксида щелочного металла или: введение метабота э количестве, меньшем 1% от массы рата соответствующего щелочного м е порошкообразного продукта, содержание талла в раствор пероксида водорода фракции 0,^-2 мм составляет всего с последующей, сушкой полученного 55%, гранулы разрушаются, возрастают раствора, о т л и ч а ю щ и й с я потери активного кислорода. Введение 15 тем, ч т о , с целью повышения стабильгранулирующего агента в количестве, ности продукта з а счет снижения п о большем 20 мас о %, нецелесообразно, терь активного кислорода и интенсипоскольку это требует дополнительной фикации процесса, введение борной подсушки гранулированного продукта. В растворы (суспензию), направляе- 20 кислоты или борного ангидрида, или т е т р а б о р а т а , или метабората с о о т в е т мые на сушку и на стадию грануляции, ствующего щелочного металла в р а с т могут вводится стабилизаторы перекисвор пероксида водорода осуществляют HtK соединений, например силикаты до молярного соотношения бора и пероки фосфаты щелочных и щелочноземель25 сида водорода, равного 1 : ( 1 - 2 , 7 ) , ных металлов. сушку ведут при температуре теплоноСпособ допускает использование и сителя 80-200°С и времени удаления менее концентрированных растворов жидкой фазы до 150 с , а после сушки Н^О^ (менее 10% концентрации), однапорошкообразный продукт подвергают ко их применение нерационально из-за грануляции раствором метабората или большого количества испаряемой влаги 30 пероксобората соответствующего щена единицу конечного продукта и соотлочного металла, взятым в количестве ветствующего снижения интенсивности 1-20% по сухому веществу от массы процесса. порошкообразного продукта. Изобретение позволяет повысить стабильность продукта за счет снижения потерь активного кислорода с 29,635 2. Способ по п , 1 , о т л и ч а ю 34,2 до 3,5-15% и интенсифицировать щ и й с я тем, что раствор пероксипроцесс, время сушки снижается от да водорода оерут с концентрацией нескольких суток и нескольких часов 10-96 мас.%. до 150 с максимально., * ? а О л и в а рігмер Получение рлстворов (тероксоборятов нстал, і он Вид Сорного Вид Концентмелочи рация сырь* Н,0„ шелочны* Мо/іяі>ноо іВеличнсоотио' на рН шепне іряствора Mat. і ї 3 ч 5 6 7 в 9 10 1 2 3 4 5 6 NaOH Мл OH ЗО 35 1:2 1:1,5 8,1 9.7 NaOH ЗО 50 50 ?Ь ЗО 50 5С 20 f:Z,3 1:2,2 1:і 1:2,В 1.2 1:2 1,2 1:1,0 7,9 7,7 7,9 6,5 8,1 5,9 5,9 11,0 ЗО 1:2,7 NaOH HJBOJ Na,B,O,•10 H,0 NaBO, 4H,0 К, ВСІ,, H,BOj H,BOj 20 70 70 9* 1:2 1:2,3 1:2,3 1:2,7 uaOl1 Ha OH HJBOJ KsOH Ha OH а,во. KOH HjBO, NaBO, (ЮХ-нмй) KBO, •2,5 Н,0 KOH B,O, KOH BjO, KOH LiOH •i°» Показатель пронесся Условии сушим Температура вхолявего в с у внлку в о з ВУХ», ИС Тенпервгура выходящего воздуха. ° с Скорот.ть ПСШЙЧИ раство Содержание О в ПРОЕУ*те, м*с.л Вьосгід по пероксиву ра. мл/кнн 160 85 ЗО 20 30 І7.4 20.8 95.3 93.7 130 80 75 150 150 175 175 160 50 80 В5 85 85 85 20 ?0 20 ?ч 20 40 40 30 30,7 24,8 20.4 30,9 ?J,4 24,5 24,5 15,3 92,7 87 ,Q 80,0 79,7 95,3 96,3 96,3 96.5 7,2 110 70 25 24,1 83,8 8,5 6,1 6,1 3.1 • 160 85 85 85 85 зо зо зо 25,5 26,9 36,9 29,1 92,3 91,1 91.1 86,5 ви 160 160 200 55 45 • і 1570447 Т а б л и ц а Пример Молярное с о отношение В:Н-гО-г Концентрация H^Oj, мас.% Ї? 10 18 19 20 21 22 Поверхность Время удаления испарения, жидкой фазы,с см 2 28 25 28 25 28 25 1:1 1:1 1:1 1:1 1:2 1:2 10 80 80 62 62 Потери 150 165 90 105 150 165 11,5 17,0 8,0 8,0 15,0 17,1 Т а б л и ц а Пример Температура продукта на выходе из сушилки,°С Время сушки,с Содержанке Оа в продукте, % 2 3 Выход по пероксиду водорода," .1. 170 175 175 45 45 15 28,5 87 13 20 5,5 Т а б л и ц а Обравек какие Гра вупиру иаий агент гранулиагента,Х по строку кас.2 1 ПВЯ 27,* 2 пвя 27,4 3 t То я * _ » - • • -." 27,4 27,4 27,4 27,* 7 . " 25,5 3 25,5 26,9 9 9 10 ш% 11 I? Зй,9 29,1 ЕВЯ 15,3 Прявяпм сокращекпя. Редактор Л. члсЛ Грануляроваимьй 27,3 99,6 94, 3 8S 19, 3 10,1 27,2 99 9*. 0 53 19, 3 16,1 1*0 4,0 10,0 12,0 _ «.1 26,Я 24,7 23,1 99 99 99 96 94. 0 9А, 0 0 91, 3 75 82 S3 7В 19. 3 8,4 В, Ь 100 92, 0 73 ГрАкулы раэруваются Требуется досувка То хе 7Q 16, 5 9.* ' t9, э 20,0 (ЗОІ-еьДЇ Исход m a реетжор ЦБК Исходны» ряствор ПБ1.І teB0,40X*RgSiO, 25,5 21.1 6 Исходный раствор ПЕН То же 25,3 25,3 99 99 41, 90, 0 85 12,3 2Ь,7 99 90, 0 &8 16, 5 ї,8 11,5 4,0 29,0 14,2 99 98 65. 7 95, 7 В5 85 6,0 11,6 . » 15, 5 - " ~ ПБЬ - пвроксоОорат ІШК — я«роксоОпрят яялкн нити* Курасова Заказ 1670/ДСП бе« грануляции 9 - '• -. _ » МО» жанн« гранул Породо к 0,8 Исходный Тщетен П Й Е 202-ныЙ р~р иетаОорлтп яатрма То же _ " Ha с т а - Обдай дии гр« гранулиромкяом продукте, "УУИТГ 4 Сі абнльпо-сты потерн Примечание ***** » мвс.З относительные Граиупяцня Составитель Л в Крюкова Техред Л.Сердюкова Корректор Л. Бескид Тираж 231 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент". г.Ужгород, ул. Гагарина,101 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for peroxyborates of alkali metals preparation

Автори англійськоюMartyniuk Yurii Lavrentiiovych, Horin Yurii Vasyliovych, Zakharova Svitlana Anatoliivna

Назва патенту російськоюСпособ получения пероксоборатов щелочных металлов

Автори російськоюМартынюк Юрий Лаврентьевич, Горин Юрий Васильевич, Захарова Светлана Анатольевна

МПК / Мітки

МПК: C01B 35/00, C01B 15/00

Мітки: спосіб, пероксоборатів, лужних, металів, одержання

Код посилання

<a href="https://ua.patents.su/4-9403-sposib-oderzhannya-peroksoborativ-luzhnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пероксоборатів лужних металів</a>