Композиція для утворення змащувального покриття, нарізне з’єднання для труб та спосіб з’єднання множини труб

Номер патенту: 100031

Опубліковано: 12.11.2012

Автори: Ямамото Ясухіро, Імаі Рюіті, Фукумото Сігекі, Гото Куніо

Формула / Реферат

1. Композиція для утворення змащувального покриття на нарізному з'єднанні для труб, яка містить в цілому 0,5-30 % мас. одного або обох з каніфолі і фториду кальцію, 2-30 % мас. металевого мила, 2-30 % мас. воску і 10-70 % мас. основної солі металу і ароматичної органічної кислоти.

2. Композиція за п. 1, яка додатково містить змащувальний порошок.

3. Композиція за п. 1 або 2, яка додатково містить карбонат магнію.

4. Композиція за п. 1 або 2, яка додатково містить вуглевод.

5. Композиція за п. 1 або 2, яка додатково містить леткий органічний розчинник.

6. Композиція за п. 2, яка містить 0,5-20 % мас. змащувального порошку від загальної кількості композиції.

7. Композиція за п. 2, в якій змащувальний порошок являє собою порошок графіту.

8. Композиція за п. 7, в якій графіт являє собою аморфний графіт, що має вміст золи 0,2-5,5 % мас. і кристалічність максимально 98 %.

9. Композиція за п. 3, яка містить 0,5-30 % мас. карбонату магнію від загальної кількості нелетких компонентів в композиції.

10. Композиція за п. 4, в якій вуглевод вибраний з декстринів, включаючи циклодекстрини, і його вміст становить 0,5-20 % мас. від загальної кількості нелетких компонентів в композиції.

11. Композиція за п. 2, яка, по суті, не містить шкідливих важких металів.

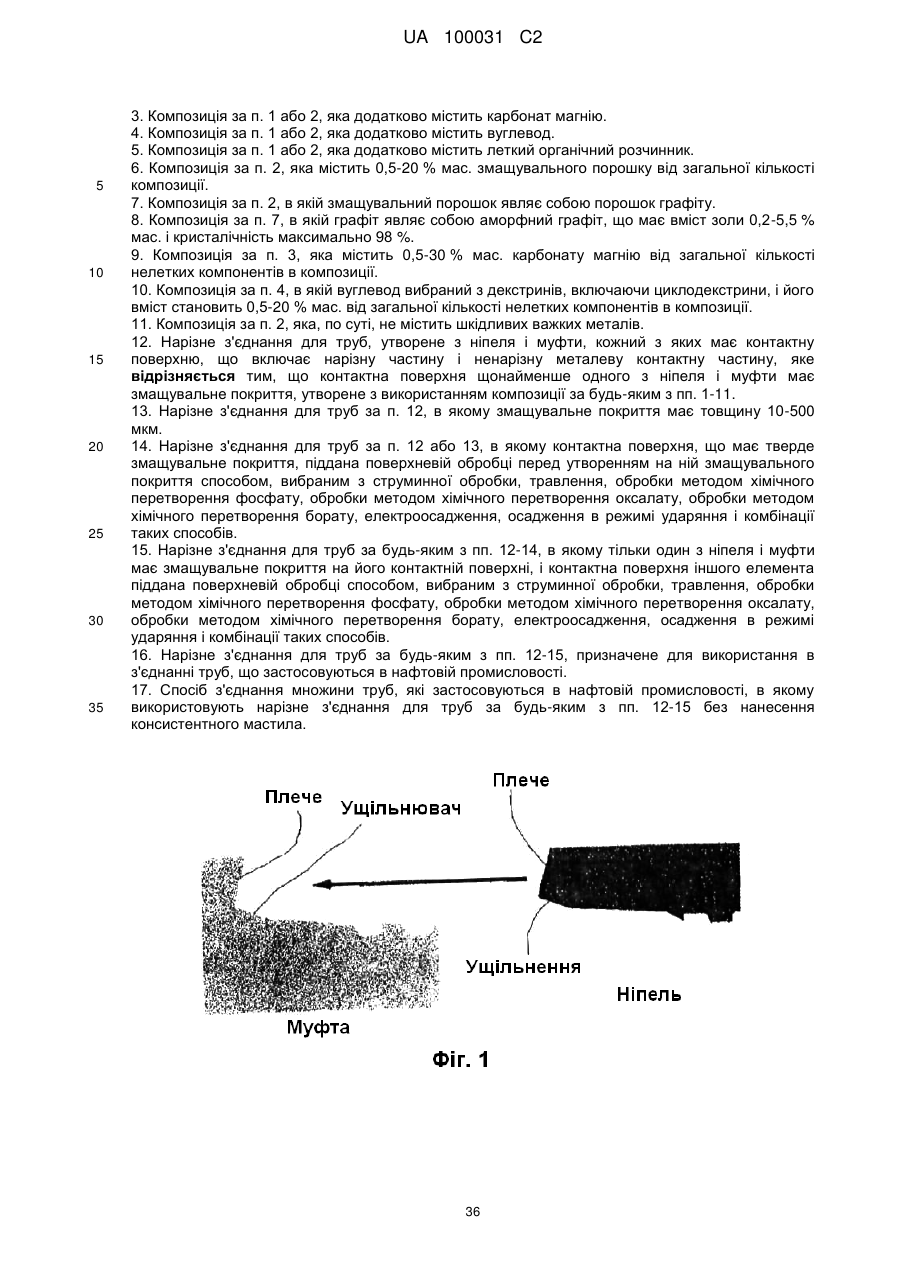

12. Нарізне з'єднання для труб, утворене з ніпеля і муфти, кожний з яких має контактну поверхню, що включає нарізну частину і ненарізну металеву контактну частину, яке відрізняється тим, що контактна поверхня щонайменше одного з ніпеля і муфти має змащувальне покриття, утворене з використанням композиції за будь-яким з пп. 1-11.

13. Нарізне з'єднання для труб за п. 12, в якому змащувальне покриття має товщину 10-500 мкм.

14. Нарізне з'єднання для труб за п. 12 або 13, в якому контактна поверхня, що має тверде змащувальне покриття, піддана поверхневій обробці перед утворенням на ній змащувального покриття способом, вибраним з струминної обробки, травлення, обробки методом хімічного перетворення фосфату, обробки методом хімічного перетворення оксалату, обробки методом хімічного перетворення борату, електроосадження, осадження в режимі ударяння і комбінації таких способів.

15. Нарізне з'єднання для труб за будь-яким з пп. 12-14, в якому тільки один з ніпеля і муфти має змащувальне покриття на його контактній поверхні, і контактна поверхня іншого елемента піддана поверхневій обробці способом, вибраним з струминної обробки, травлення, обробки методом хімічного перетворення фосфату, обробки методом хімічного перетворення оксалату, обробки методом хімічного перетворення борату, електроосадження, осадження в режимі ударяння і комбінації таких способів.

16. Нарізне з'єднання для труб за будь-яким з пп. 12-15, призначене для використання в з'єднанні труб, що застосовуються в нафтовій промисловості.

17. Спосіб з'єднання множини труб, які застосовуються в нафтовій промисловості, в якому використовують нарізне з'єднання для труб за будь-яким з пп. 12-15 без нанесення консистентного мастила.

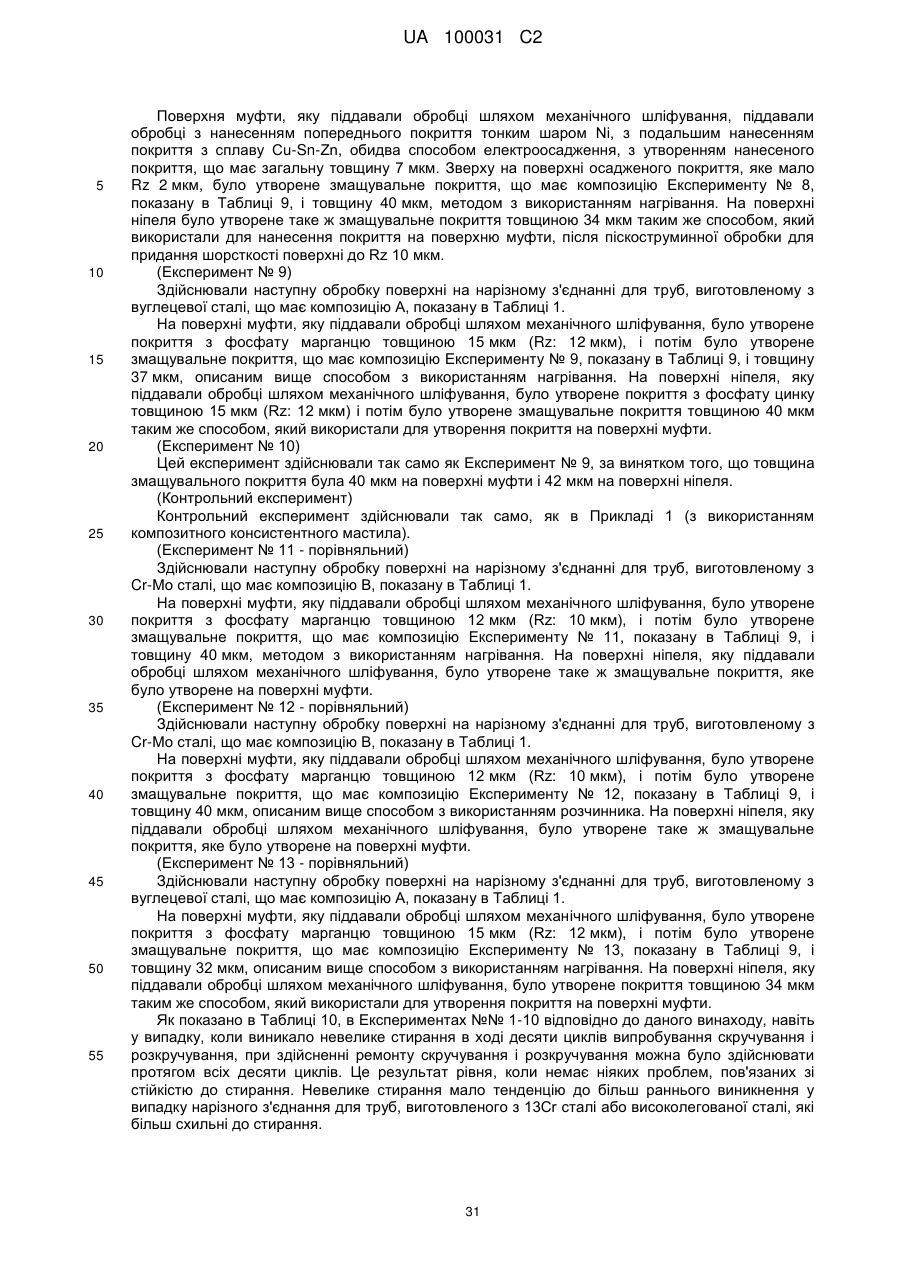

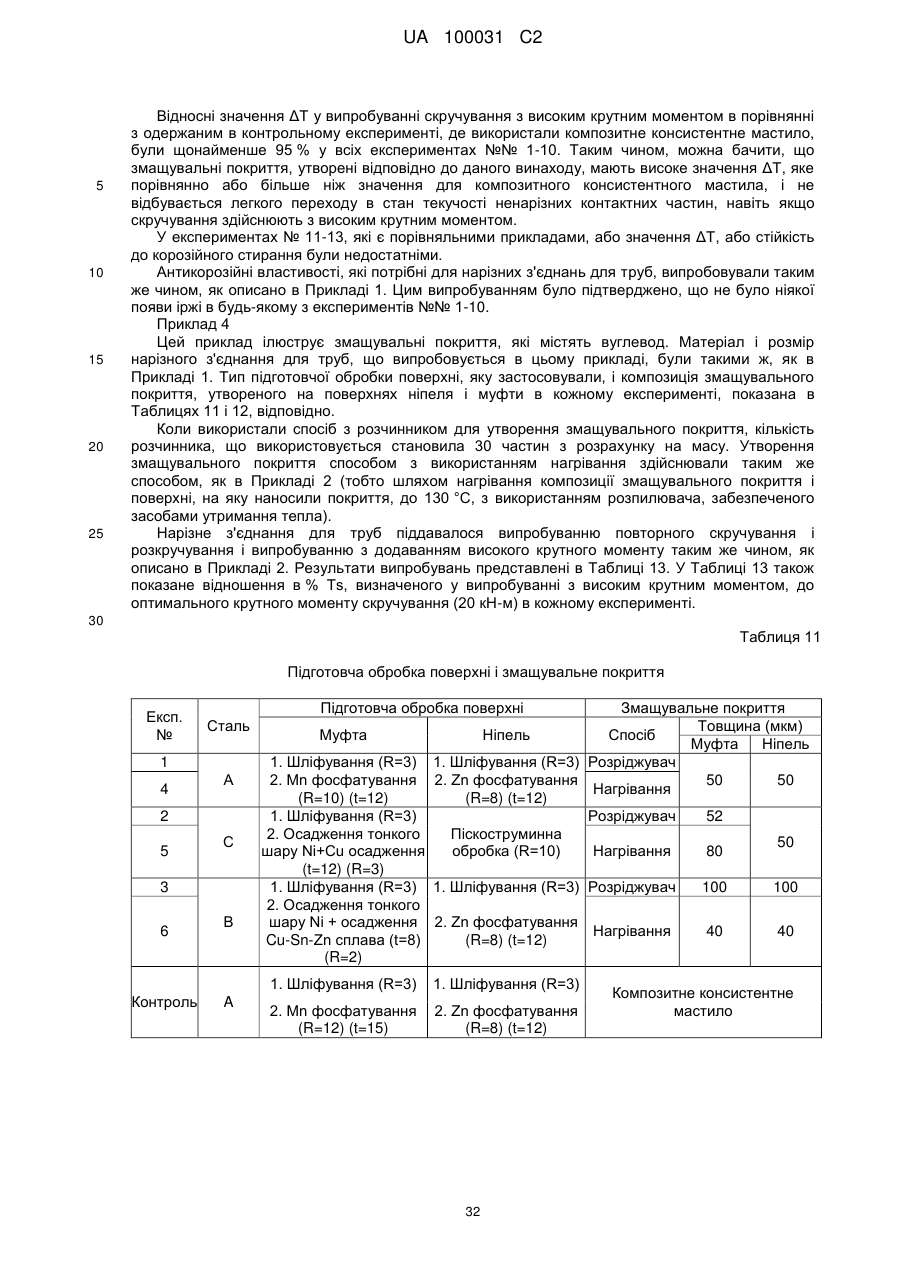

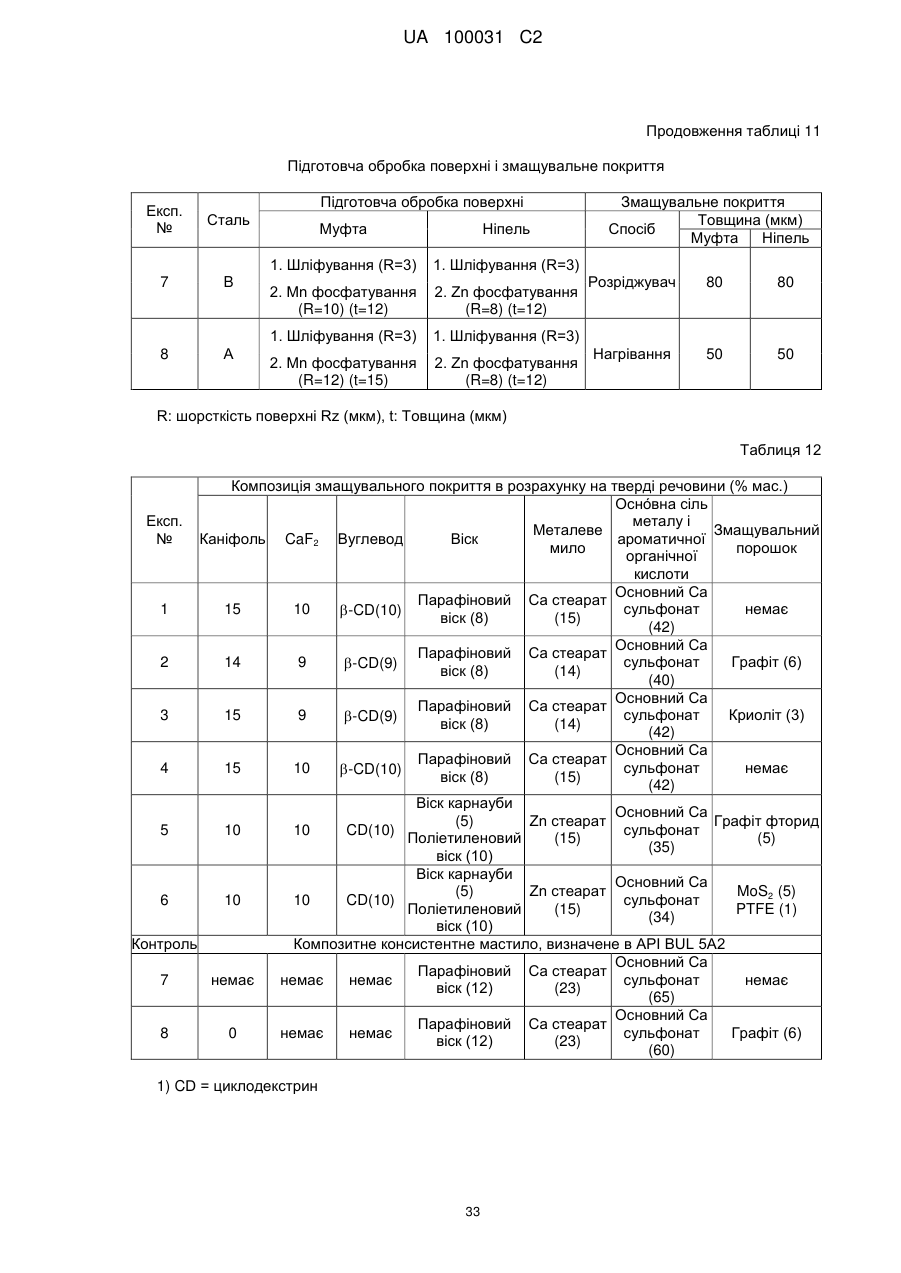

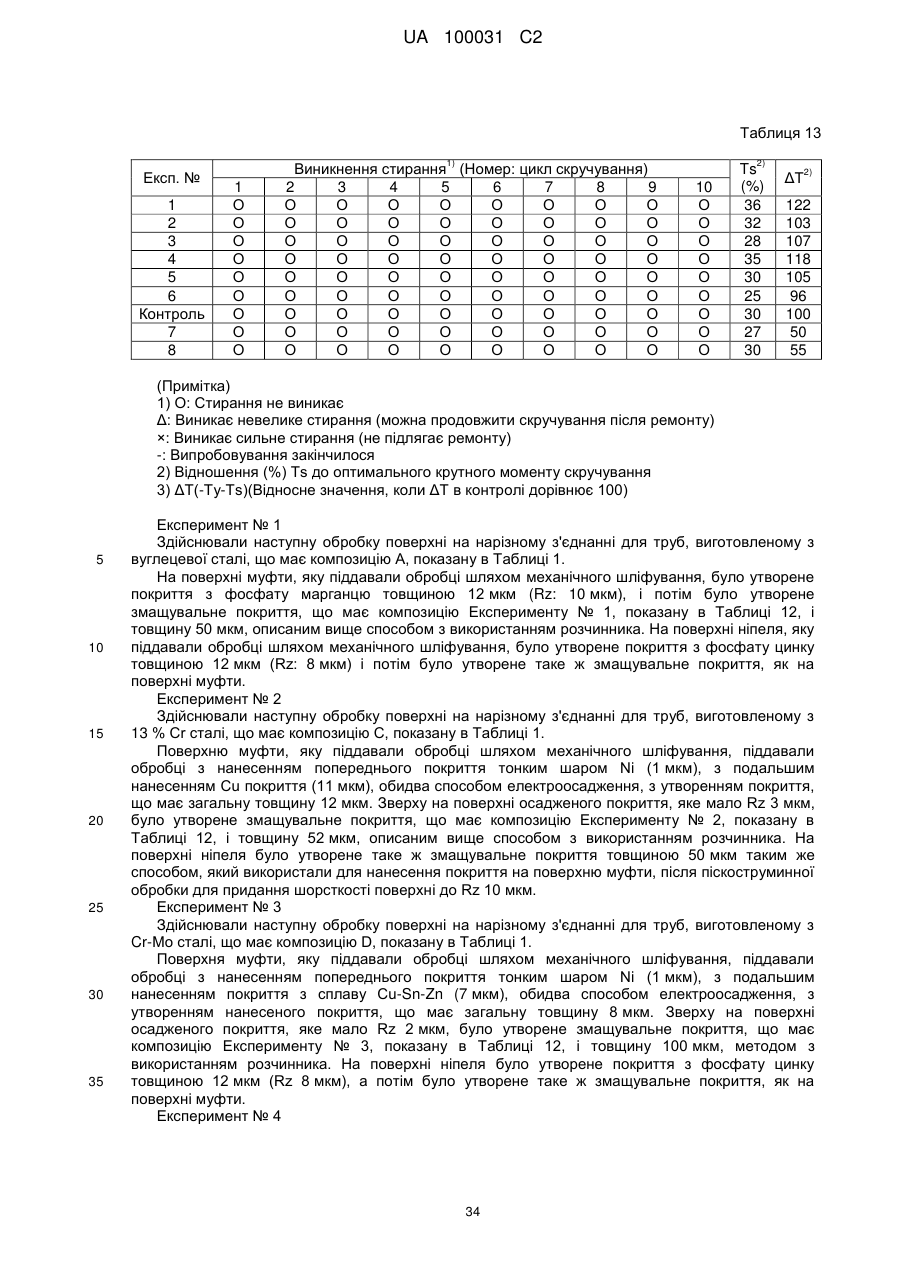

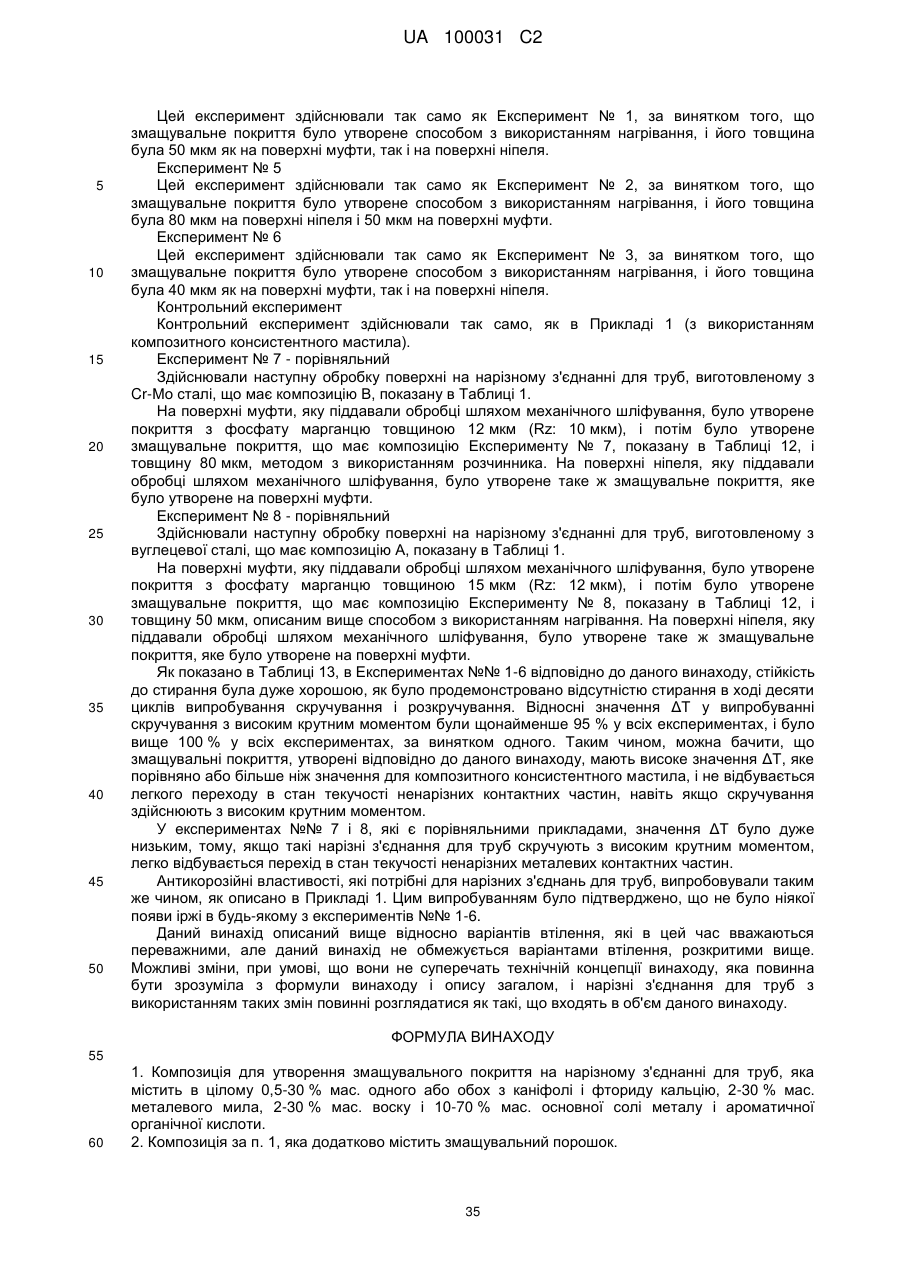

Текст