Формувальна суміш для виготовлення ливарних форм для лиття металів, спосіб виготовлення ливарних форм, ливарна форма та її застосування

Номер патенту: 100030

Опубліковано: 12.11.2012

Автори: Кох Дітер, Кьоршген Йорг, Мюллер Дженс, Фрон Маркус

Формула / Реферат

1. Формувальна суміш для виготовлення ливарних форм для лиття металів, що містить щонайменше:

- вогнетривкий основний формувальний матеріал,

- зв'язувальний матеріал, на основі рідкого скла,

- частку часток оксиду металу, що вибрана із групи двооксиду кремнію, оксиду алюмінію, оксиду титану та оксиду цинку,

яка відрізняється тим, що додатково формувальна суміш містить частку щонайменше одного тенсиду.

2. Формувальна суміш за п. 1, яка відрізняється тим, що тенсид розчинено у зв'язувальному матеріалі.

3. Формувальна суміш за п. 1 або 2, яка відрізняється тим, що тенсид являє собою аніонний тенсид.

4. Формувальна суміш за будь-яким з пп. 1-3, яка відрізняється тим, що тенсид включає сульфатну групу, сульфонатну групу або фосфатну групу.

5. Формувальна суміш за будь-яким з пп. 2-4, яка відрізняється тим, що тенсид відбирають із групи олеїлсульфату, стеарилсульфату, пальмітилсульфату, міристилсульфату, лаурилсульфату, децилсульфату, октилсульфату, 2-етилгексилсульфату, 2-етилоктилсульфату, 2-октилдецилсульфату, пальмітолеїнового сульфату, лінолілсульфату, лаурилсульфонату, 2-етилдецилсульфату, пальмітилсульфонату, стеарилсульфонату, 2-етилстеарилсульфонату, лінолілсульфонату, гексилфосфату, 2-етилгексилфосфату, каприлфосфату, лаурилфосфату, міристилфосфату, пальмітилфосфату, пальмітолеілфосфату, олеїлфосфату, стеарилфосату, полі-(1,2-етандіїл-)-стеарилфосфату, а також полі-(1,2-етандіїл-)-олеїлфосфату.

6. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що тенсид відносно ваги вогнетривкого основного формувального матеріалу міститься у формувальній суміші в кількості від 0,001 до 1 мас. %.

7. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що вогнетривкий основний формувальний матеріал приготовлений щонайменше з однієї частини регенерованого вогнетривкого основного формувального матеріалу.

8. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що формувальна суміш додатково містить щонайменше вуглевод.

9. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, формувальна суміш додатково містить щонайменше фосфоровмісну сполуку.

10. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що частки оксиду металу відбирають із групи осадженої кремнієвої кислоти та пірогенної кремнієвої кислоти.

11. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що рідке скло має співвідношення SiO2/M2O у діапазоні від 1,6 до 4,0, зокрема від 2,0 до 3,5, при цьому М означає іони натрію та/або іони калію.

12. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що у формувальній суміші неорганічний зв'язувальний матеріал міститься в кількості менше 20 мас. %.

13. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що вміст часток оксиду металу складає від 2 до 80 мас. % відносно вмісту зв'язувального матеріалу.

14. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що вогнетривкий основний формувальний матеріал містить щонайменше частку порожніх мікрокапсул.

15. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що вогнетривкий основний формувальний матеріал містить щонайменше частку скляного грануляту, скляних бусинок та/або сферичних керамічних формованих тіл.

16. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що формувальна суміш додатково містить метал, що окисляється, і агент, що окисляє.

17. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що формувальна суміш додатково містить частку щонайменше однієї, твердої при кімнатній температурі, органічної добавки.

18. Формувальна суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що формувальна суміш додатково містить частку щонайменше силану або силокcану.

19. Спосіб виготовлення ливарних форм для лиття металів, який включає щонайменше наступні стадії, на яких:

- готують формувальну суміш за будь-яким з пп. 1-18,

- формують формувальну суміш,

- отверджують відформовану формувальну суміш нагріванням відформованої формувальної суміші для одержання ливарної форми.

20. Спосіб за п. 19, який відрізняється тим, що формувальну суміш нагрівають у діапазоні температури від 100 до 300 °С.

21. Спосіб за будь-яким з пп. 19 або 20, який відрізняється тим, що для отвердіння у відформовану формувальну суміш нагнітають нагріте повітря.

22. Спосіб за будь-яким з пп. 19-21, який відрізняється тим, що нагрівання відформованої формувальної суміші здійснюють під впливом мікрохвиль.

23. Ливарна форма одержана способом за будь-яким з пп. 19-22.

24. Застосування ливарної форми за п. 23 для лиття металів, зокрема для лиття легких сплавів.

Текст

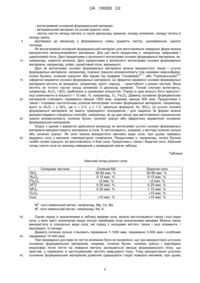

Реферат: Винахід належить до формувальної суміші для виготовлення ливарної форми для лиття металів, способу виготовлення ливарних форм, одержаних по способу ливарних форм, а також до їхнього застосування. Для виготовлення ливарних форм застосовують вогнетривкий основний формувальний матеріал, а також зв'язувальний матеріал на основі рідкого скла. У зв'язувальний матеріал додають частку часток оксиду металу, що відбирають із групи двооксиду кремнію, оксиду алюмінію, оксиду титану та оксиду цинку, при цьому, особливо, переважно застосовують синтетичний аморфний оксид кремнію. Формувальна суміш містить як інший важливий компонент тенсид. В результаті внесення тенсиду можна поліпшити сипкість формувальної суміші, що дозволяє виготовляти ливарні форми зі складною геометричною формою. UA 100030 C2 (12) UA 100030 C2 UA 100030 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до формувальної суміші для виготовлення ливарних форм для лиття металів, що містить, щонайменше, вогнетривкий основний формувальний матеріал, зв'язувальний матеріал на основі рідкого скла, а також частку часток оксиду металу, що відбирається із групи двооксиду кремнію, оксиду алюмінію, оксиду титану й оксиду цинку. Далі винахід належить до способу виготовлення ливарних форм для переробки металів із застосуванням формувальної суміші, а також до ливарної форми, отриманої відповідно до способу. Ливарні форми для виготовлення металевих виробів виконують в основному двох видів. До першої групи належать так називані стрижні або форми. З них збирають ливарну форму, що в основному представляє собою негативну форму виготовленого виливка. Друга група представляє собою порожні вироби, так називані прибуткові частини, які діють як компенсаційні резервуари. Вони заповнюються рідким металом, при цьому за допомогою спеціальних мір створюють умови, при яких метал протягом більше тривалого часу перебуває в рідкій фазі в порівнянні з тим металом, що перебуває в ливарній формі, яка утворює негативну форму. У тому випадку, якщо метал у негативній формі затвердіє, рідкий метал може надходити з компенсаційного резервуара, щоб компенсувати скорочення об'єму, які утворюються при затвердінні металу. Ливарні форми складаються з вогнетривкого матеріалу, наприклад, кварцового піску, зерна якого після формування ливарної форми зв'язуються за допомогою відповідного зв'язувального матеріалу, щоб забезпечити достатню механічну міцність ливарної форми. Отже, для виготовлення ливарних форм використовують вогнетривкий основний формувальний матеріал, який обробляють відповідним зв'язувальним матеріалом. Вогнетривкий основний формувальний матеріал перебуває переважно в сипучому виді, так що його можна завантажувати у відповідну порожню форму й там трамбувати. За допомогою зв'язувального матеріалу забезпечується міцне зчеплення між частками основної формувальної суміші, так що ливарна форма одержує необхідну механічну міцність. Ливарні форми повинні відповідати різним вимогам. Під час самого процесу заливання вони повинні володіти, насамперед, достатньою міцністю й температуростійкістю, щоб приймати рідкий метал у порожню форму, що складається з однієї або декількох ливарних форм (частин). Після початку процесу затвердіння механічна міцність ливарної форми забезпечується за допомогою затверділого металевого шару, що утвориться вздовж стінок порожньої форми. За таких умов матеріал ливарної форми під впливом тепла, яке віддає метал, повинен розпадатися таким чином, щоб він втрачав свою механічну міцність, тобто, щоб усувалося зчеплення між окремими частками вогнетривкого матеріалу. Це досягається, наприклад, у результаті того, що відбувається розкладання зв'язувального матеріалу під термічним впливом. Після охолодження затверділий виливок піддається віброобробці, при цьому в ідеальному випадку матеріал ливарних форм знову розпадається на дрібний пісок, що може висипатися з порожнин металевої ливарної форми. Для виготовлення ливарних форм можна використати як органічні, так і неорганічні зв'язувальні матеріали, затвердіння яких можна робити, як за допомогою гарячих, так і за допомогою холодних способів. При цьому холодними способами називають способи, які здійснюють, в основному, при кімнатній температурі без нагрівання ливарної форми. Затвердіння відбувається при цьому в більшості випадків під дією хімічної реакції, що виникає, наприклад, в результаті того, що як каталізатор через стверджуючу форму пропускають газ. При здійсненні гарячого способу формувальна суміш після формування нагрівається до досить високої температури, щоб витиснути, наприклад, розчинник що міститься в зв'язувальному матеріалі або, щоб ініціювати хімічну реакцію, під дією якої зв'язувальний матеріал твердіє, наприклад, У результаті утворення поперечних зв'язків. У цей час для виготовлення ливарних форм часто застосовують такі органічні зв'язувальні матеріали, у яких реакція твердіння прискорюється під впливом газоподібного каталізатора або вони твердіють під дією реакції з газоподібним отверджувачем. Ці способи називають способами "Cold-Box". Прикладом виготовлення ливарних форм із використанням органічних зв'язувальних матеріалів служить так званий спосіб "Ashland Cold-Box". При цьому мова йде про двокомпонентну систему. Перший компонент складається з розчину поліолу, у більшості випадків феноло-формальдегідної смоли. Другий компонент представляє собою розчин поліізоцианата. Відповідно до опису винаходу до документа США 3 409 519 А обидва компоненти поліуретанового зв'язувального матеріалу доводили до реакції за допомогою пропущення після формування газоподібного третинного аміну через суміш, що складається з основного формувального матеріалу й зв'язувального матеріалу. При протіканні реакції 1 UA 100030 C2 5 10 15 20 25 30 35 40 45 50 55 60 твердіння поліуретанових зв'язувальних матеріалів мова йдеться про східчасту полімеризацію або поліприєднання, тобто, про реакції без відщіплення побічних продуктів, наприклад, води. До подальших переваг цього процесу виготовлення стрижнів у холодних ящиках відноситься гарна продуктивність, розмірна точність, а також хороші технічної характеристики, наприклад, міцність ливарних форм, тривалість переробки суміші з основного формувального матеріалу й зв'язувального матеріалу. До способів з використанням твердіючих при нагріванні органічних зв'язувальних матеріалів належить спосіб виготовлення стрижнів у гарячих ящиках (Hot-Box) на основі фенольних або фуранових смол, спосіб виготовлення стрижнів у теплих ящиках (Warm-Box) на основі фуранових смол і спосіб лиття із застосуванням оболонкових стрижнів і форм (CroningVerfahren) на основі фенольно-новолачних смол. При способі виготовлення стрижнів у гарячих ящиках (Hot-Box), а також при способі виготовлення стрижнів у теплих ящиках (Warm-Box) рідкі смоли з використанням прихованого зв'язувального матеріалу, що проявляє ефективність тільки при підвищеній температурі, вносять у формувальну основну суміш. При використанні способу лиття із застосуванням оболонкових стрижнів і форм (Croning-Verfahren) основні формувальні матеріали, наприклад, кварц, хромистий пісок, цирконієвий пісок і т.д. при температурі приблизно 100-160 °C покриваються оболонкою за допомогою рідкої при цій температурі фенольно-новолачної смоли. Як реагент для подальшого твердіння додають гексаметилентетрамін. При здійсненні зазначених вище технологій затвердіння в гарячому стані формування й затвердіння відбувається в формах, які підігрівають до температури 300 °C. Незалежно від механізму затвердіння для всіх органічних речовин є загальним те, що вони при заливанні рідкого металу в ливарну форму розкладаються під впливом тепла й при цьому можуть вивільнятися шкідливі речовини, наприклад, бензол, толуол, ксилол, фенол, формальдегід і більш високі, частково не ідентифіковані продукти крекінг-процесу. Хоча за допомогою різних заходів і вдалося звести до мінімуму ці викиди, однак, при використанні органічних зв'язувальних матеріалів виключити їх повністю не представляється можоивим. Також і при застосуванні неорганічних гібридних систем, наприклад, таких зв'язувальних матеріалів, у яких використовується спосіб резол-СО2, вони містять частку органічних сполук, і такі небажані викиди відбуваються при заливанні металів. Для запобігання викидів продуктів розкладання під час процесу заливання необхідно використати зв'язувальні матеріали, які засновані на неорганічних матеріалах або містять, у крайньому випадку, дуже малу частку органічних сполук. Такі системи зв'язувальних матеріалів відомі вже протягом тривалого часу. Перша група неорганічних зв'язувальних матеріалів заснована на застосуванні рідкого скла. При використанні цього зв'язувального матеріаліу рідке скло утворить істотний компонент зв'язувального матеріалу. Рідке скло змішується з основним формувальним матеріалом, наприклад, піском до одержання готової формувальної суміші, і із цієї формувальної суміші виготовляють форму. Після формування формувальної суміші рідкескло піддають твердінню, щоб додати формі необхідну механічну міцність. При цьому були розроблені в основному три способи. Відповідно до першого способу з рідкого скла витягають воду за допомогою нагрівання після формування виготовленого з формувальної суміші формованого виробу. В результаті цього підвищується в'язкість рідкого скла й на поверхні зерен піску утвориться тверда, склоподібна плівка, що забезпечує стійке з'єднання зерен піску. Цей спосіб називають також і способом з "гарячим затвердінням". Відповідно до другого способу після формування через формований виріб пропускають вуглекислий газ. Під дією вуглекислого газу іони натрію, що містяться в рідкому склі, випадають у вигляді карбонату натрію, а це приводить до безпосереднього зміцнення формованого виробу. У ході подальшого твердіння може відбутися подальше зшивання гідратованого у сильному ступені двооксиду кремнію. Цей спосіб називають також і способом з "затвердінням газом". І, нарешті, відповідно до третього способу в рідке скло в якості отверджувача можна додавати складний ефір. Придатними складними ефірами є, наприклад, ацетати багатовалентних спиртів, карбонати, наприклад, карбонат пропілену або бутилену або лактон, наприклад, бутиролактон. У лужному середовищі рідкого скла складний ефір гідролізується, при цьому вивільняються відповідні кислоти й викликають желювання рідкого скла. Цей варіант називають також способом "самозатвердіння". Таким чином, були розроблені системи зв'язувальних матеріалів, які можуть затвердівати при пропущенні газів. Така система описана, наприклад, у документі Великобританії GB 782 205, у якій лужне рідке скло використовується як зв'язувальний матеріал, який можна 2 UA 100030 C2 5 10 15 20 25 30 35 40 45 50 55 стверджувати за допомогою пропущення СО2. У документі DE 199 25 167 описується екзотермічна маса прибуткової частини, що містить лужний силікат як зв'язувальний матеріал. В документі DE 10 2004 057 669 В3 описане застосування рідкого скла як зв'язувального матеріалу для виготовлення форм і стрижнів для металевих виливків. У рідке скло додають одну або кілька важкорозчинних солей металів, при цьому ці солі металів повинні мати такий низький ступінь розчинності, що вони при кімнатній температурі не повинні вступати в активній мірі в реакцію з рідким склом. Важкорозчинні солі металів можуть власне кажучи мати низьку розчинність. Однак солі металів можна забезпечувати покриттям, щоб забезпечити необхідну низьку розчинність. У прикладах як важкорозчинні солі металів використовують фтористий кальцій, суміш із фтористого алюмінію й гідрооксиду алюмінію, а також суміш із гідрооксиду магнію й гідрооксиду алюмінію. Для поліпшення сипкості у формувальну суміш із піску й сполуки зв'язувальних матеріалів можна ще також вносити і тенсиди і зшиваючі агенти. Крім того, були також розроблені системи зв'язувальних матеріалів, які самозатвердівають при кімнатній температурі. Така система на фосфорній кислоті й оксидах металу описана, наприклад, у патенті США 5 582 232. У документі WO 97/049646 описана сполука зв'язувальних матеріалів, які придатні для готування формувальних сумішей, для виготовлення ливарних форм і стрижнів. Ця сполука зв'язувальних матеріалів містить силікат, фосфат і каталізатор, відібраний із групи, що складається з аліфатичних карбонатів, циклічних алкенкарбонатів, аліфатичних складних ефірів карбонової кислоти, складного ефіру фосфатів і їхніх сумішей. Як фосфат використовують поліфосфат з іонною одиницею формули ((РО3) nО), при цьому n відповідає середній довжині ланцюга й перебуває в межах між 3 і 45. Співвідношення силікат: фосфат можна встановлювати залежно від твердих речовин між 97,5:2,5 і 40:60. Далі до складу можна додавати тенсид. В патенті США 6 139 619 описана ще одна система зв'язувальних матеріалів на основі сполучення рідкого скла й водорозчинного аморфного фосфатного скла. Молярне відношення SiO2: М2О стекла рідкого скла становить у проміжку 0,6 і 2,0, при цьому М відібране із групи натрію, калію, літію й амонію. Відповідно до одному з варіантів здійснення винаходу система зв'язувальних матеріалів може містити також і поверхнево-активну речовину. І, нарешті, відома ще й неорганічна система зв'язувальних матеріалів, які твердіють при високих температурах, наприклад, у гарячому інструменті. Такі системи зв'язувальних матеріалів, що твердіють при високих температурах відомі, наприклад, з опису винаходу до патенту США 5 474 605, у якому описується система зв'язувальних матеріалів, що складається з лужного рідкого скла йсилікату алюмінію. Однак неорганічні зв'язувальні матеріали мають у порівнянні з органічними зв'язувальними матеріалами й недоліки. Так, наприклад, ливарні форми, виготовлені з використанням рідкого скла як зв'язувального матеріалу, володіють відносно низкою міцністю. Це приводить, зокрема, при витягу ливарної форми з інструмента до виникнення труднощів, тому що ливарна форма може зруйнуватися. Надійна міцність до цього моменту часу має особливо важливе значення при виробництві складних, тонкостінних формованих виробів і для надійного обігу з ними. Причина низької міцності в першу чергу полягає в тім, що ливарні форми ще містять залишкову воду зі зв'язувального матеріалу. Порівняно більше тривалий час витримки в гарячому інструменті робить тільки відносну допомогу, тому що водяна пара не може відходити в достатній мірі. Для забезпечення максимально можливого висихання ливарних форм у документі WO 98/06522 пропонується залишати формувальну суміш після формування в стрижневому ящику із установленим заданим температурним режимом тільки доти, поки не виникне затверділий зовнішній шар здатний витримувати форму й навантаження. Після відкривання стрижневого ящика форму витягають і на закінчення повністю висушують під впливом мікрохвиль. Однак додаткове висушування є трудомістким, збільшує тривалість виробничого циклу на виготовлення ливарних форм і в результаті енергетичних витрат значною мірою приводить до подорожчання процесу виготовлення. Для забезпечення сипкості вогнетривкої формувальної суміші на основі рідкого скла потрібна відносно велика кількість рідкого скла. Однак воно приводить до зниження вогнестійкості ливарної форми, а також до погіршення розпаду після процесу заливання. У результаті цього тільки незначну частину використаного формувального піску можна знову повертати для виготовлення ливарних форм. У документі DE 2909107 А описаний спосіб виготовлення ливарних форм із зернистого та/або волокнистого матеріалу із силікатом натрію або калію в якості зв'язувального матеріалу, при цьому в суміш додають поверхнево-активну речовину, зокрема, тенсид, силіконове масло або силіконову емульсію. 3 UA 100030 C2 5 10 15 20 25 30 35 40 45 50 55 60 У документі WO 95/15229 описана сполука зв'язувального матеріалу для зв'язування, наприклад, піску. Таку сполуку зв'язувального матеріалу можна використовувати при виготовленні стрижнів і форм. Сполука зв'язувального матеріалу включає суміш із водяного розчину силікату лужного металу, відповідно, рідке скло, а також розчину у воді поверхневоактивну сполуку. При використанні складу зв'язувальної речовини досягається поліпшення сипкості формувальної суміші. У документі ЕР 1095719 А2 описана система зв'язувального матеріалу на основі рідкого скла. Система зв'язувального матеріалу містить рідке скло й гігроскопічну основу, а також поряд із цим емульсійний розчин з 8-10 % силіконового масла відносно кількості зв'язувального матеріалу, при цьому температура кипіння силіконового масла становить < 250 °C. Силіконову емульсію додають для регулювання гігроскопічних характеристик, а також для поліпшення сипкості формувальної суміші. У документі США 5 711 792 описана сполука зв'язувального матеріалу для виготовлення ливарних форм, що містить неорганічний зв'язувальний матеріал, що складається з водяного розчину, що включає поліфосфатні ланцюги та/або іони бората, а також розчинну у воді поверхнево-активну сполуку. За рахунок додавання розчинної у воді поверхнево-активної сполуки підвищують сипкість формувальної суміші. Наступне слабке місце відомих дотепер неорганічних зв'язувальних матеріалів полягає в незначній стійкості виготовлених з їхнім використанням ливарних форм проти впливу високої вологості повітря. В результаті цього не можна здійснити надійне зберігання формованих виробів протягом відносно довгого періоду часу, як це звичайно має місце при використанні органічних зв'язувальних матеріалів. Виготовлені з використанням рідкого скла, ливарні форми після заливання металу часто погано розпадаються. Зокрема у тому випадку, якщо рідке скло було піддано твердінню за допомогою обробки вуглекислим газом, зв'язувальний матеріал під впливом гарячого металу може склитися, так що ливарна форма стає дуже твердою й тільки з більшими витратами може відокремлюватися від виливка. Тому були зроблені спроби додавати у формувальну суміш органічні компоненти, які під впливом гарячого металу згоряють і в результаті утворення пор полегшують розпадання ливарної форми після заливання. У документі DE 2 059 538 описані стрижневі й формувальні суміші, які містять силікат натрію як зв'язувальні матеріали. Для забезпечення поліпшеного розпаду ливарної форми після заливання металу в суміш додають глюкозну патоку. Виготовлена з формувальної суміші ливарна форма затвердіває при пропущенні вуглекислого газу. Формувальна суміш містить 1-3 мас. % глюкозної патоки, 2-7 мас. % лужного силікату й достатню кількість стрижневої або формувальної суміші. У прикладах було встановлено, що форми й стрижні, які містили глюкозну патоку, мають значно більш високу ступінь розпаду в порівнянні з формами й стрижнями, які містять сахарозу або чисту декстрозу. В документі WO 2006/024540 А2 описана формувальна суміш для виготовлення ливарних форм для заливання металів, що містить, щонайменше, вогнетривкий основний формувальний матеріал, а також зв'язувальний матеріал на основі рідкого скла. У зв'язувальний матеріал додають частку часток оксидів металів із групи двооксиду кремнію, оксиду алюмінію, оксиду титану й оксиду цинку. Особливо переважно у вигляді часток оксиду металу використовують осаджену кремнієву кислоту або пірогенну кремнієву кислоту. За рахунок використання оксиду металу у вигляді часток, зокрема, двооксиду кремнію досягається дуже легкий розпад ливарної форми після заливання металу, так що потрібні тільки незначні витрати на видалення ливарної форми. Однак в результаті додавання у формувальну суміш часток, значною мірою погіршуються характеристики сипкості формувальної суміші, так що при виготовленні ливарної форми виникають труднощі в досягненні рівномірного заповнення моделі й тим самим рівномірної щільності ливарної форми. Отже, у самому гіршому випадку всередині ливарної форми можуть утворитися ділянки, у яких формувальна суміш взагалі не буде ущільнена. Ці дефектні ділянки переносяться на виливок, у результаті чого він стає непридатним. Наступна проблема нерівномірного ущільнення формувальної суміші полягає в підвищеній крихкості ливарної форми. Ця умова приводить до ускладнення процесу автоматизації процесу лиття, тому що ливарні форми можна тільки на превелику силу транспортувати без їхнього ушкодження. Тому у вогнетривку формувальну суміш додають переважно частку лускатого мастильного матеріалу, наприклад, графіту, слюди або тальку, які забезпечують зниження тертя між окремими зернами піску, так що можна виготовляти й більш складні ливарні форми без значних ускладнень. Однак зі зростаючою складністю геометрії стрижнів більш високі вимоги пред'являються також і до сипкості формувальних сумішей. Якщо ці проблеми вирішувалися дотепер за рахунок 4 UA 100030 C2 5 10 15 20 25 30 35 40 45 50 55 60 застосування органічних зв'язувальних матеріалів, то після успішного впровадження неорганічних зв'язувальних матеріалів і в крупносерійному виробництві ливарних цехів виникло бажання використати також і для дуже складних ливарних форм прийнятні неорганічні зв'язувальні матеріали й, відповідно, вогнетривкі формувальні суміші. При цьому необхідно забезпечити, щоб стрижні такої складної геометричної форми можна було виготовляти також і промисловим способом. Отже, необхідно також забезпечувати й можливість витримування короткочасних виробничих циклів під час виготовлення стрижнів, при цьому стрижень на всіх етапах його виготовлення повинен мати достатню міцність, так щоб було можливо здійснювати також, наприклад, і автоматичне виготовлення без ушкодження тонкостінних ділянок стрижнів. Міцність стрижнів повинна забезпечуватися на всіх етапах процесу виготовлення, у тому числі, і при характеристиках формувальної суміші, які змінюються. Для виготовлення стрижнів не обов'язково використати свіжий пісок. Навпроти, формувальну суміш після заливання знову переробляють, і регенерована суміш потім знову використовується для виготовлення форм і стрижнів. При регенерації формувальної суміші більша частина зв'язувального матеріалу що залишається на поверхні зерен піску, знову видаляється. Це може вироблятися, наприклад, механічним способом під час переміщення піску, таким чином, щоб зерна піску терлися друг об друга. Пісок на закінчення обезпилюється й використовується повторно. Зрозуміло, що в більшості випадків неможливо видалити повністю шар зв'язувального матеріалу. При механічному впливі можна також ушкодити й зерна піску, так що в остаточному підсумку приймається компромісне рішення між вимогою по можливості повністю видалити зв'язувальний матеріал і при цьому не ушкоджувати зерна піску. Із цієї причини в більшості випадків неможливо при регенерації використаної формувальної суміші знову відновити властивості свіжої суміші. У більшості випадків відновлена суміш у порівнянні зі свіжим формувальним піском має більш шорсткувату поверхню. Це впливає на виготовлення або також і на характеристики сипкості формувальної суміші, приготовленої з регенерованого піску. Тому в основу винаходу було покладене завдання, спрямоване на одержання формувальної суміші для виготовлення ливарних форм для лиття металів, що містить, щонайменше, вогнетривкий основний формувальний матеріал і систему зв'язувального матеріалу на основі рідкого скла, при цьому формувальна суміш містить частку часток оксиду металів із групи двооксиду кремнію, оксиду алюмінію, оксиду титану оксиду цинку, які дозволяють виготовляти ливарні форми дуже складної геометричної форми й, які можуть містити також і тонкостінні ділянки. Це завдання вирішується за допомогою формувальної суміші з ознаками пункту 1 формули винаходу. Кращі вдосконалені варіанти формувальної суміші відповідно до винаходу є предметом залежних пунктів формули винаходу. За рахунок внесення тенсиду можна в значній мірі підвищити сипкість формувальної суміші. При виготовленні ливарних форм досягається значно більш висока щільність, тобто набивання часток вогнетривкої формувальної суміші значно ущільнюється. В результаті цього зростає стабільність ливарної форми, а також у геометрично складних ділянках ливарної форми можна в значній мірі знизити дефектні місця, які приводять до погіршення якості виливка. Наступна перевага при використанні формувальної суміші відповідно до винаходу для виготовлення ливарних форм полягає в значному зниженні механічного навантаження на формувальні інструменти. Абразивна дія піску на інструменти зводиться до мінімуму, так що й витрати на утримання зводяться до мінімуму. Підвищена сипкість формувальної суміші дозволяє, крім того, знизити тиск в піскоструминних автоматах і при цьому не спостерігається погіршення ущільнення стрижнів. Несподівано за рахунок додавання тенсиду вдалося також досягти підвищення міцності стрижня в гарячому стані. Тому після виготовлення стрижня його можна швидко витягати з формувального інструмента, так що можна здійснювати короткі виробничі цикли. Це можливо також і для стрижнів, які мають тонкостінні ділянки, які, таким чином, чутливі до механічних навантажень. Формувальну суміш відповідно до винаходу після формування піддають отвердінню переважно за допомогою витягу води й за допомогою ініціювання поліконденсації. Несподівано було виявлено, що поверхнево-активна речовина не робить ніякого негативного впливу на міцність у гарячому стані формованого виробу, який було виготовлено з формувальної суміші, хоча, власне кажучи, очікувалося, що поверхнево-активна речовина буде порушувати утворення структури в склоподібній плівці й тим самим скоріше приведе до зниження міцності в гарячому стані. Формувальна суміш для виготовлення ливарних форм для лиття металу згідно з даним винаходом, включає, щонайменше: 5 UA 100030 C2 5 10 15 20 25 30 - вогнетривкий основний формувальний матеріал; - зв'язувальний матеріал на основі рідкого скла; - частку часток оксиду металу із групи двооксиду кремнію, оксиду алюмінію, оксиду титану й оксиду цинку; відповідно до винаходу у формувальну суміш додають частку, щонайменше, одного тенсида. Як вогнетривкий основний формувальний матеріал для виготовлення ливарних форм можна використати загальноприйняті матеріали. Для цієї мети придатним є, наприклад, кварцовий і цирконієвий пісок. Далі придатними є волокнисті вогнетривкі основні формувальні матеріали, як, наприклад, шамотні волокна. Далі придатними є волокнисті вогнетривкі основні формувальні матеріали, наприклад, олівін, хромітовий пісок, вермикуліт. Далі як вогнетривкі основні формувальні матеріали можна використати також і штучні формувальні матеріали, наприклад, порожні гранули алюмосилікату (так називані мікросфери), (R) (R) скляні бусини, скляний гранулят або відомі під назвами “Cerabeads ” або "Carboaccucast ” сферичні керамічні основні формувальні матеріали. Ці сферичні керамічні основні формувальні матеріали містять як мінерали, наприклад, муліт, корунд, -кристобаліт у різних частках. Вони містять як істотні частки оксид алюмінію й двооксид кремнію. Типові сполуки включають, наприклад, Аl2О3 і SiO2 приблизно в однакових кількостях. Поряд із цим можуть бути присутні і інші компоненти вкількості < 10 мас. %, наприклад, Ті2, Fe2O3. Діаметр основних формувальних матеріалів становить переважно менше 1000 мкм, зокрема, менше 600 мкм. Придатними є також і отримані синтетичним шляхом вогнетривкі основні формувальні матеріали, наприклад, муліт (х Аl2О3 • у SiO2, де х = 2-3, у = 1-2; ідеальна формула: Al2 SiO5). Ці штучні основні формувальні матеріали не мають природного походження і для надяння їм форми можна використовувати спеціальні способи, наприклад, як це має місце при виготовленні порожнистих гранул алюмосиліката, скляних бусин, скляних гранул або сферичних керамічних основних формувальних матеріалів. Згідно з одним з варіантів здійснення винаходу як вогнетривкі штучні основні формувальні матеріали використовують матеріали зі скла. Їх застосовують, зокрема, у вигляді скляних кульок або скляних гранул. Як скло можна використати звичайні види скла, при цьому перевагу віддають склу з високою температурою плавлення. Придатними є, наприклад, скляні бусини та/або скляні гранули, які виготовляють із бою скла. Придатним є також і боратне скло. Хімічний склад такого скла як приклад наведений у приведеній нижче таблиці. Таблиця Хімічний склад різного скла Складова частина SiO2 Al2O3 Fe2O3 II MO I M O2 D2O3 Інші Скляний бій 50-80 мас. % 0-15 мас. %

ДивитисяДодаткова інформація

Назва патенту англійськоюMould material mixture for producing moulds for metal casting, process for producing casting moulds, casting mould and use thereof

Автори англійськоюMuller, Jens, Koch, Diether, Frohn, Marcus, Korschgen, Jorg

Назва патенту російськоюФормовочная смесь для изготовления литейной формы для литья металлов, способ изготовления литейных форм, литейная форма и ее применение

Автори російськоюМюллер Дженс, Кох Дитер, Фрон Маркус, Кершген Йорг

МПК / Мітки

Мітки: спосіб, формувальна, ливарних, форм, застосування, суміш, виготовлення, ливарна, металів, форма, лиття

Код посилання

<a href="https://ua.patents.su/25-100030-formuvalna-sumish-dlya-vigotovlennya-livarnikh-form-dlya-littya-metaliv-sposib-vigotovlennya-livarnikh-form-livarna-forma-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Формувальна суміш для виготовлення ливарних форм для лиття металів, спосіб виготовлення ливарних форм, ливарна форма та її застосування</a>

Попередній патент: Спосіб резонансно-конформаційної фотонної терапії та пристрій, що його реалізує

Наступний патент: Композиція для утворення змащувального покриття, нарізне з’єднання для труб та спосіб з’єднання множини труб

Випадковий патент: Спосіб одержання заміщених 4а,5,6,7,7а,8-гексагідро-4н-фуро[2,3f]ізоіндол-5-онів