Об’ємна роторна машина

Номер патенту: 103721

Опубліковано: 11.11.2013

Автори: Яновскій Ілья Яковлєвіч, Дідін Алєксандр Владіміровіч

Формула / Реферат

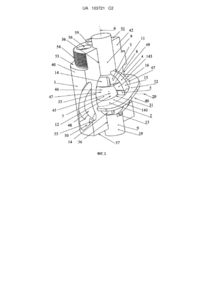

1. Об'ємна роторна машина, яка має корпус;

ротор, встановлений в корпусі з можливістю обертання;

роздільник, встановлений в корпусі, що має направляючу частину з отвором під ротор;

поршень, встановлений в пазу ротора з можливістю здійснення обертальних коливань відносно ротора навколо осі, що перетинає вісь обертання ротора переважно під прямим кутом, що має щонайменше один проріз, в який входить направляюча частина роздільника;

сфероподібну робочу порожнину, утворену навкруг ротора, яку напрямна частина роздільника, при взаємодії отвором з ротором, розділяє на камероутворюючі порожнини змінного перерізу, кожну з яких поршень поділяє на робочі камери, яка відрізняється тим, що в мінімальному перерізі камероутворюючої порожнини є прохід для робочого тіла та/або в роторі є канал, який дозволяє робочому тілу обходити мінімальний переріз камероутворюючої порожнини;

вікна входу і виходу робочого тіла.

2. Машина за п. 1, яка відрізняється тим, що з кожної камери виходять канали для проходу робочого тіла, виконані в роторі з можливістю її зв'язку з вікнами входу і виходу.

3. Машина за п. 1, яка відрізняється тим, що посередині між максимальним і мінімальним перерізом камероутворюючої порожнини, по кутовому положенню навколо осі обертання ротора, є щонайменше одне вікно входу або вікно виходу.

4. Машина за п. 1, яка відрізняється тим, що поршень містить щонайменше один ущільнювальний синхронізуючий елемент, встановлений в прорізі, через який він взаємодіє з направляючою частиною роздільника.

5. Машина за п. 4, яка відрізняється тим, що ущільнювальний синхронізуючий елемент встановлений в поршні з можливістю обертання відносно осі, перпендикулярної осі поршня.

6. Машина за п. 1, яка відрізняється тим, що напрямна частина роздільника встановлена в корпусі під фіксованим кутом до осі обертання ротора.

7. Машина за п. 1, яка відрізняється тим, що роздільник встановлений в корпусі з можливістю зміни нахилу направляючої частини до осі обертання ротора для регулювання подачі машини.

8. Машина за п. 7, яка відрізняється тим, що роздільник змінює нахил направляючої частини до осі обертання ротора, повертаючись навколо осі, перпендикулярної осі обертання ротора.

9. Машина за п. 7, яка відрізняється тим, що роздільник доповнено оболонкою з сфероподібною порожниною, в якій розташована його направляюча частина.

10. Машина за п. 9, яка відрізняється тим, що направляюча частина розташована під кутом відносно до оболонки і змінює свій нахил до осі обертання ротора, за рахунок повороту оболонки навколо осі, що проходить під кутом до осі обертання ротора.

11. Машина за п. 10, яка відрізняється тим, що в корпусі встановлена втулка, на якій розташовані вікна входу і виходу робочого тіла, причому машина оснащена механізмом повороту роздільника і втулки.

12. Машина за п. 7, яка відрізняється тим, що роздільник змінює нахил направляючої частини до осі обертання ротора, повертаючись навколо точки - центру сфероподібної робочої порожнини.

Текст