Реагент для рафінування алюмінієвих сплавів

Номер патенту: 106248

Опубліковано: 11.08.2014

Автори: Ширяєва Інна Валеріївна, Сичевський Анатолій Антонович, Нарівський Анатолій Васильович, Ганжа Микола Сергійович, Найдек Володимир Леонтійович, Піонтковська Наталя Сергіївна

Формула / Реферат

Реагент для рафінування алюмінієвих сплавів, що включає фтористі сполуки, який відрізняється тим, що як фтористі сполуки містить 70-99 мас.% фторполімеру C2F4 та додатково 1-30 мас. % вуглецю у вигляді порошку графіту або деревного вугілля.

Текст

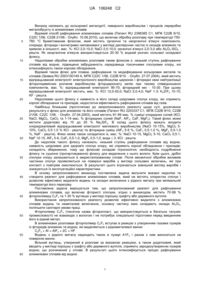

Реферат: Винахід належить до кольорової металургії. Запропонований реагент для рафінування алюмінієвих сплавів, що містить: 70-99 % фторполімеру C2F4 та 1,0-30 % вуглецю у вигляді порошку графіту або деревного вугілля. Застосування реагенту дає змогу підвищити ступінь очищення сплавів від водню і неметалевих включень. UA 106248 C2 (12) UA 106248 C2 UA 106248 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до кольорової металургії, ливарного виробництва і процесів переробки металобрухту із алюмінієвих сплавів. Відомий спосіб рафінування алюмінієвих сплавів (Патент RU 2396365 С1, МПК С22В 9/10, С22С 1/06, С22В 21/06.- Опубл. 10.08.2010), що включає обробку розплаву при температурі 750760 °С брикетованим флюсом, який містить органічні та неорганічні в'яжучі компоненти, хлориди, фториди і вогнетривкі наповнювачі у вигляді дисперсних часток із оксидів алюмінію та кремнію в кількості, мас. %: KCl 2,0-10,0; NaCl 2,0-10,0; органічні в'яжучі 2,0-3,0 або Al2O3-SiO2 решта. Як неорганічне в'яжуче використовується 20-30 % водний розчин сольової складової флюсу. Недоліками обробки алюмінієвих розплавів таким флюсом є: низький ступінь рафінування сплавів від водню, підвищена забрудненість середовища токсичними сполуками хлору, які інтенсифікують також корозію обладнання. Відомий також флюс для плавки, рафінування та модифікування кольорових металів та сплавів (Заявка RU 2003100149 А, МПК С22С 1/06, С22В 9/10. - Опубл. 27.07.2004), який містить відпрацьований електроліт електролізного виробництва цирконію і фторидні кеки нейтралізації фторхлорвмісних розчинів виробництва фторцирконату калію при такому співвідношенні компонентів, мас. %: відпрацьований електроліт 90-70; фторидний кек - 10-30. При цьому відпрацьований електроліт містить, мас. %: KCl 12,0-20,0; NaCl 2,0-4,0; NaF 1-3; K2ZrF6 10-15; KF - решта. Недоліками цього флюсу є наявність в його складі шкідливих сполук хлору, які сприяють корозії обладнання та приладів, недостатня ефективність рафінування сплавів від газів. Найбільш близьким (прототипом) до запропонованого реагенту щодо суті, досягнення результату є флюс для алюмінію та його сплавів (Патент RU 2203337 С1, МПК С22В 9/10, С22В 21/06, С22С 1/06. - Опубл. 27.04.2003), який містить 81-99 мас. % суміші хлоридних солей (КСl, NaCl, MgCl2, СаСl2 та 1-19 мас. % фторидних солей (NaF, AlF3, CaF, MgF2). Такий флюс може містити додатково від 10 до 20 % Na2SiF6. В склад цього флюсу можуть входити хлоридокалієвий відпрацьований електроліт магнієвого виробництва (NaCl 10-15%, MgCl2 510%, СаСl2 0,5-1,0 % КСl - решта) та фторидна суміш (AlF3 5-6 %, CaF2 0,5-1,0 %, MgF2 0,5-1,0 %, NaF - решта). Флюс може також складатися із, мас. %: NaCl 10-15, MgCl2 5-10, СаСl2 0,5-1, NaF 12-15, AlF3 5-6, CaF2 0,5-1,0, MgF2 0,5-1,0, вода 3, КСl - решта. До недоліків такого флюсу належать: низький ступінь рафінування сплавів від водню, наявність шкідливих для здоров'я сполук хлору, які сприяють корозії обладнання і приладів; складність збереження, тому що флюсові складові гігроскопічні; необхідність подрібнення флюсу та сушіння (прогартовування) флюсу для видалення з нього вологи. Крім цього, дрібні сполуки хлору залишаються в закристалізованому сплаві. Після механічної обробки виливків частинки сполук проявляються на поверхні виробів у вигляді сольових включень, які при контакті з повітрям окислюються. В результаті цього втрачається зовнішній вигляд виробів і знижуються їх експлуатаційні характеристики. В основу запропонованого винаходу поставлена задача вилучити вказані недоліки та створити реагент для рафінування алюмінієвих сплавів, який не містить хлористих сполук і дозволяє ефективно видаляти водень та оксидні включення з рідкого металу при мінімальній температурі його перегріву. Поставлена задача вирішується тим, що запропонований реагент для рафінування алюмінієвих сплавів, що включає фтористі сполуки, згідно з винаходом, містить 70-99 % фторполімеру C2F4 та 1-30 % вуглецю у вигляді порошку графіту або деревного вугілля. Використання запропонованого реагенту дозволяє ефективно видаляти з алюмінієвих сплавів водень та неметалеві включення, основну частину яких складають оксиди Аl 2О3, поліпшити санітарні умови праці. Фторполімер C2F4 (технічна назва фторопласт, що використовується в багатьох галузях промисловості) не взаємодіє з вологою і не потребує спеціальної підготовки перед введенням його в рідкий метал. В алюмінієвих розплавах фторполімер C2F4 вступає в реакцію з утворенням газових пузирів із фторидів алюмінію та водню, які видаляються з рідкометалевої ванни: C2F4 + Al = AIF3 + 2C + HF Водень з рідкого металу надходить також в пузирі A1F3 і разом з ним виноситься на поверхню ванни. Вільний вуглець, утворений в розплаві за вказаною реакцією, а також додатковий, який вводять у вигляді порошку з графіту або деревного вугілля, сприяють зародкоутворенню пузирів водню, що розчинений у сплаві. В результаті цього інтенсифікується процес рафінування алюмінієвих сплавів від водню. 1 UA 106248 C2 5 10 15 20 25 30 35 40 45 50 55 На газових пузирях із активних фтористого алюмінію та водню, що утворюються в рідкому металі при обробці його запропонованим реагентом, адсорбуються оксидні включення Аl2О3 і виносяться на поверхню ванни. При цьому на поверхні розплаву утворюється сипкий шлак сірого кольору. У такий шлак не замішуються краплі сплаву і він легко знімається з поверхні металу. Ефективне рафінування сплавів досягається при замішування в розплав фторполімеру C 2F4 в кількості 0,05-0,2 % від маси металу. При введенні фторполімеру менше 0,05 % від маси металу не забезпечується високий ступінь рафінування сплавів. При рафінуванні сплавів фторполімером більш 0,2 % від маси металу над поверхнею ванни утворюється фтористий 3 водень, концентрація якого перевищує гранично допустиму норму 0,5 мг/ м (табл. 1). При введенні у сплав реагенту, який містить більш 99 % полімеру C 2F4, процес його взаємодії з рідким металом проходить дуже інтенсивно з підвищеним видаленням фтористого водню. При цьому знижується ефект рафінування сплавів від водню і неметалевих включень. У випадку введення C2F4 в кількості менше, ніж 70 %, не забезпечується високий ступінь рафінування сплавів. Разом з фторполімером C2F4 в розплав замішують вуглець у вигляді порошку графіту або деревного вугілля в кількості 1-30 % від маси реагенту, що значно підвищує зародкоутворення пузирів водню в рідкометалевій ванні. В результаті цього інтенсифікується процес видалення водню зі сплавів. При введенні вуглецю менше, ніж 1,0 % від маси реагенту процес зародкоутворення пузирів водню в сплаві проходить дуже повільно. В разі замішування вуглецю в розплав в кількості більше 30 % від маси реагенту зростає загальна вага реагенту і збільшується час випаровування його в розплаві. В результаті цього знижується температура сплаву, який рафінують реагентом. Дані в таблиці 1 (поз. 3, 4, 8, 9) свідчать про те, що за часом оброблення розплаву, кількістю шкідливих видалень та ефективністю рафінування сплавів використання реагенту, який містить запропоновані границі складових 70-99 % фторполімеру і 1-30 % вуглецю, є найбільш раціональним. Важливим також є те, що запропонований реагент дозволяє ефективно рафінувати алюмінієві сплави від неметалевих включень та водню при мінімальному перегріві рідкого металу, при якому звичайні флюси не працюють. Рафінування алюмінієвих сплавів запропонованим реагентом здійснюють так. У дзвіночок з отворами в боковій його поверхні кладуть реагент (70-99 % фторполімеру С2F4 у вигляді куска або стружки та 1-30 % порошку з графіту або деревного вугілля) в кількості 0,05-0,2 % від маси розплаву. Потім дзвіночок занурюють у рідкий метал на 0,75-0,9 його глибини. Під дією температури сплаву реагент починає випаровуватися і поступати в розплав у вигляді газових пузирів разом з вільним вуглецем крізь отвори в дзвіночку. Для рівномірного розподілу пузирів реагенту в рідкому металі дзвіночок переміщують за колом. Після повного випаровування реагенту (коли з розплаву не видаляються пузирі газу і поверхня ванни стає спокійною) дзвіночок витягують з розплаву. Сплав витримують протягом 5-10 хв. (залежить від глибини рідкометалевої ванни) для спливання газів та неметалевих включень з рідкого металу. Після цього рафінований сплав заливають в ливарні форми. Реалізацію запропонованого реагенту здійснювали на алюмінієвому сплаві АК9, який плавили у печі з графітовим тиглем об'ємом 80 кг рідкого металу. Сплав обробляли запропонованим реагентом в кількості 80 г (70 г C2F4 + 10 г порошку графіту), а також флюсом (мас. %: NaCl - 15, MgCl2 - 6, СаСl2 - 1, NaF - 14, AIF3 - 5,5, CaF2 - 0,5, MgF2 - 1, KCl - 57), що за прототипом. Флюс замішували в сплав також за допомогою дзвіночка в кількості 160 г (0,2 % від маси рідкого металу). Сплав рафінували запропонованим реагентом та флюсом при температурі 710-720 °С. Після рафінування сплав витримували в печі протягом 8 хв. для спливання із розплаву газів, крапель флюсу та неметалевих включень. Рафінованим металом заливали зразки для визначення в ньому вмісту водню та оксидних включень АІ 2О3, а також механічних властивостей сплаву. Дослідження якості металу показало, що після обробки сплаву запропонованим реагентом кількість неметалевих включень в ньому зменшується на 60 %, концентрація водню - на 84 %. Внаслідок цього підвищується міцність і пластичність литих виробів (табл. 2). Отже, запропонований реагент для рафінування алюмінієвих сплавів, на відміну від прототипу та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні ступеня очищення сплавів від водню і неметалевих включень та зростанні міцнісних характеристик литого металу. 2 UA 106248 C2 Таблиця 1 Час взаємодії реагенту з розплавом, кількість шкідливих видалень та ефективність рафінування алюмінієвого сплаву АК 9 Склад реагенту, % Шкідливі Час речовини, що Кількість Ступінь Ступінь взаємодії видаляються з № реагенту, рафінуван- видаленреагенту Порошок розплаву при реагенту % від маси ня від ня Аl2О3, C2F4 з розплаграфіту 3 рафінуванні, мг/ м водню, % сплаву % вом, с HF СО 1 100 0,1 120 0,56 52 34 2 99,5 0,5 0,1 180 0,48 1,5 68 46 3 99 1 0,1 215 0,42 2,8 70 51 4 70 30 0,1 420 0,21 14,6 74 53 5 69 31 0,1 560 0,19 15,3 78 55 6 88 12 0,1 230 0,24 14,1 84 61 7 88 12 0,04 175 0,13 11,6 75 49 8 88 12 0,05 185 0,16 11,0 85 58 9 88 12 0,2 260 0,47 16,2 87 62 10 88 12 0,25 300 0,53 18,1 86 64 Гранично допустимі концентрації речовин 0,5 20,0 за санітарними нормами Таблиця 2 Ефективність рафінування сплаву АК 9 та міцнісні характеристики литого металу Спосіб обробки Без обробки За прототипом (Пат. RU 2203337 С1) Запропонованим реагентом 5 Вміст водню та оксидів в сплаві 3 [Н], см / 100 г [Аl2О3], % 0,67 0,0052 Механічні властивості B, МПа , % 128 2,9 0,36 0,0024 147 3,8 0,11 0,0021 164 5,1 ФОРМУЛА ВИНАХОДУ Реагент для рафінування алюмінієвих сплавів, що включає фтористі сполуки, який відрізняється тим, що як фтористі сполуки містить 70-99 мас.% фторполімеру C2F4 та додатково 1-30 мас. % вуглецю у вигляді порошку графіту або деревного вугілля. 10 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюNarivskyi Anatolii Vasyliovych, Naidek Volodymyr Leontiiovych, Piontkovska Natalia Serhiivna, Hanzha Mykola Serhiiovych, Sychevskyi Anatolii Antonovych

Автори російськоюНаривский Анатолий Васильевич, Найдек Владимир Леонтьевич, Пионтковская Наталья Сергеевна, Ганжа Николай Сергеевич, Сычевский Анатолий Антонович

МПК / Мітки

МПК: C22B 21/00, C22C 1/06, C22B 9/10

Мітки: реагент, сплавів, алюмінієвих, рафінування

Код посилання

<a href="https://ua.patents.su/5-106248-reagent-dlya-rafinuvannya-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Реагент для рафінування алюмінієвих сплавів</a>

Попередній патент: Пристрій для відбору зразків розплавів, які мають температуру плавлення, вищу за 600 °с, і спосіб відбору зразків

Наступний патент: Іскробезпечний світильник

Випадковий патент: Спосіб очищення стічних вод від іонів міді