Зносостійкий матеріал

Номер патенту: 106931

Опубліковано: 10.05.2016

Автори: Бись Сергій Степанович, Бабак Віталій Павлович, Недайборщ Сергій Дмитрович, Щепетов Віталій Володимирович

Формула / Реферат

Зносостійкий матеріал, що містить ніобій та карбон, який відрізняється тим, що до його складу входять також леговані домішки, якими є титан та кремній у такому співвідношенні компонентів мас.%:

ніобій

50-68

титан

13-27

кремній

10-22

карбон

3-10.

Текст

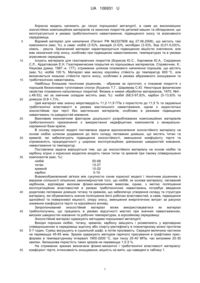

Реферат: Зносостійкий матеріал, що містить ніобій та карбон, який відрізняється тим, що до його складу входять також леговані домішки, якими є титан та кремній у такому співвідношенні компонентів мас. %: ніобій 50-68 титан 13-27 кремній 10-22 карбон 3-10. UA 106931 U (12) UA 106931 U UA 106931 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме до високоміцних зносостійких композиційних матеріалів та захисних покриттів деталей машин та обладнання, що експлуатуються в умовах триботехнічного навантаження, підвищеного зносу та агресивного середовища. Відомий матеріал для напилення (Патент РФ №2327808 від 27.06.2008), що містить такі компоненти (мас. %), а саме: ніобій (3-5)%, ванадій (3-5)%, молібден (3-5)%, бор (0,01-0,03)%, нікель - решта. Зазначений матеріал характеризується підвищеною міцністю зчеплення, але має незначний опір зносу, особливо при підвищених навантаженнях, температурах та в умовах агресивних середовищ. Існують матеріали для газотермічних покриттів (Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л., Ардатовская Е.Н. Газотермические покрытия из порошковых материалов. Справочник. К.: Наукова думка, 1987.-е. 177), отриманих шляхом плазмового напилення порошків, що містять (мас. %): ніобій 100 %. Матеріал має високу корозійну стійкість до температур 600 °C, але визначається низькою стійкістю проти зносу, особливо в умовах абразивного зношування та триботехнічних навантажень. Найбільш близьким технічним рішенням, - обраним за прототип, є плазмові покриття з порошків безкисневих тугоплавких сполук (Куценко Т.Г., Шаривкер С.Ю. Некоторые физические свойства плазменно-напыленных покритий. Физика и химия обработки материалов, 1970, №4.с.48-53), які за хімічним складом містять (мас. %): ніобій (68,5-97,8)%, карбон (5-13,9)% та домішок (0,8-1,7)%. Цей матеріал має значну мікротвердість 11,2-11,9 ГПа з пористістю до 11,5 % та задовільні триботехнічні властивості в умовах мастильного навантаження, однак є недостатньо зносостійким при терті без мастильних матеріалів, особливо в режимах підвищених навантажень та швидкостей ковзання. Важливим економічним фактором доцільності розроблюваних композиційних матеріалів триботехнічного призначення є використання недефіцитних компонентів з мінеральносировинної бази країни. В основу корисної моделі поставлена задача вдосконалення зносостійкого матеріалу на основі ніобію шляхом додавання до його складу легованих домішок, що містять титан та кремній, які забезпечують підвищення зносостійкості, зменшення коефіцієнту тертя та спроможність працездатності у широких експлуатаційних діапазонах швидкостей ковзання, навантаження та температур. Поставлена задача вирішується тим, що до зносостійкого матеріалу на основі ніобію та карбону згідно з корисною моделлю входять також титан та кремній при такому співвідношенні компонентів (мас. %): ніобій 50-68 титан 13-27 кремній 10-22 карбон 3-10. Взаємообумовлений зв'язок між сукупністю ознак корисної моделі і технічним рішенням є виразом спільності кількісних закономірностей того, що ніобій, як основа матеріалу, легований карбоном, відповідає високим фізико-механічним вимогам, однак, з метою поліпшення експлуатаційних властивостей в умовах триботехнічних навантажень потребує введення додатково легованих домішок титану та кремнію, що забезпечує утворення складу та структури матеріалу, які обумовлюють значне поліпшення його робочих властивостей, а саме, підвищення адгезійної та поверхневої міцності, опору зносу, зменшення енергетичних витрат за рахунок зниження коефіцієнта тертя та корозійного впливу. Запропонований зносостійкий матеріал може використовуватися як матеріал трибосполучень, що працюють в умовах відсутності мастил при значних навантаженнях, високих швидкостях ковзання та робочих температурах, в корозійному середовищі. Зносостійкий матеріал одержують методами порошкової металургії. Вихідні порошки ніобію, титану, кремнію, карбону змішують і розмелюють у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушують в сушильній шафі, а потім просівають. Середня величина частинок не перевищує 45-65 мкм. Зразки одержують методом гарячого пресування в графітових пресформах в температурному інтервалі 1900-2200 °C, при тиску 25-40 МПа, час витримки 25-35 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність на вигін, що наведені в таблиці 1. 1 UA 106931 U Таблиця 1 № 1 2 3 4 5 10 15 20 25 30 35 40 Склад матеріалу, мас. % Nb Ті Si С 52 18 23 7 59 16 19 6 61 24 11 4 92,5 7,5 Коефіцієнт тертя ±0,002 0,21 0,19 0,14 0,25 Інтенсивність зношування ±0,06 мкм/км 5,9 5,6 4,7 Прототип 6,3 Мікро твердість ГПА 9,8 10,2 13,5 17,5 Міцність Міцність на щеплення, згин, МПа МПа 101 760 104 820 125 910 110 540 Приклад 1. Порошки ніобію 52 мас. %, титану 18 мас. %, кремнію 23 мас. %, карбону 7 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищувала 45-65 мкм. Зразки одержували методом гарячого пресування в графітових прес-формах в температурному інтервалі 1900-2200 °C, при тиску 25-40 МПа, час витримки 25-35 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3 %. Приклад 2. Порошки ніобію 59 мас. %, титану 16 мас. %, кремнію 19 мас. %, карбону 6 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищувала 45-65 мкм. Зразки одержували методом гарячого пресування в графітових прес-формах в температурному Інтервалі 1900-2200 °C, при тиску 25-40 МПа, час витримки 25-35 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3 %. Приклад 3. Порошки ніобію 61 мас. %, титану 24 мас. %, кремнію 11 мас. %, карбону 4 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищувала 45-65 мкм. Зразки одержували методом гарячого пресування в графітових прес-формах в температурному інтервалі 1900-2200 °C, при тиску 25-40 МПа, час витримки 25-35 хвилин. Залишкова пористість таких зразків не перевищувала 1,5-3 %. Детонаційне напилення запропонованого матеріалу здійснювалось у наступній послідовності: - підготовка до напилення основи (матеріал деталі); - підготовка порошку Nb-Ti-Si-C з діаметром часток композиційного порошку 45-65 мкм; - детонаційно-газове напилення; - механічна обробка поверхні напиленого шару. Міцність на вигин визначали за стандартною методикою, затвердженою Європейським стандартом ISO/TS 206 при 4-х точковому згині для зразків розміром Зх4 × 45мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрам знімались фаски. Коефіцієнт тертя (f) та інтенсивність зношування (І, мкм/км) визначали за схемою валвкладка за методикою роботи (Э.Т.Мамыкин, М.К.Ковпак, А.И.Юга и др. Комплекс машин и методики определения антифрикционных свойств материалов при трении скольжении// Порошковая металлургия, 1973, №1, с.67-72.). Запропоновані покриття можливо використовувати для підвищення поверхневої міцності та зносостійкості деталей в умовах тертя без мастил та при обмеженому змащуванні, або в агресивних середовищах експлуатації для деталей, що працюють в екстремальних умовах тертя. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Зносостійкий матеріал, що містить ніобій та карбон, який відрізняється тим, що до його складу входять також леговані домішки, якими є титан та кремній у такому співвідношенні компонентів мас. %: ніобій 50-68 титан 13-27 кремній 10-22 карбон 3-10. 2 UA 106931 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюWear-resistant material

Автори англійськоюBabak Vitalii Pavlovych, Schepetov Vitalii Volodymyrovych, Nedaiborsch Serhii Dmytrovyh, Bys Serhii Stepanovych

Назва патенту російськоюИзносоустойчивый материал

Автори російськоюБабак Виталий Павлович, Щепетов Виталий Владимирович, Недайборщ Сергей Дмитриевич, Бись Сергей Степанович

МПК / Мітки

МПК: C01B 31/00, C01G 23/00, C01G 33/00, C01B 33/00

Мітки: зносостійкий, матеріал

Код посилання

<a href="https://ua.patents.su/5-106931-znosostijjkijj-material.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий матеріал</a>

Попередній патент: Антифрикційний матеріал

Наступний патент: Літакова транспортна система сироти

Випадковий патент: Клейова композиція