Спосіб виготовлення бурових штанг для бурильних машин ударної дії

Номер патенту: 10725

Опубліковано: 25.12.1996

Автори: Стеценко Анатолій Семенович, Анічкін Олександр Альбертович, Клеймьонов Сергій Миколайович, Корнет Едуард Олександрович, Крижний Вадим Григорович

Формула / Реферат

Способ изготовления бурових штанг для бурильных машин ударного действия, включающий получение полой заготовки, ее деформирование, термическую и механическую обработку, оформление конструктивных элементов на участках полой заготовки нарезкой их и последующее упрочнение, отличающийся тем, что деформирование полой заготовки осуществляют в диапазоне с соотношением ее наружного поперечного размера к толщине стенки более 3,3 и менее б, а оформление конструктивных элементов производят на участках полой заготовки вначале деформированием участков полой заготовки обработкой давлением до заданного утолщения стенок, затем нарезкой.

Текст

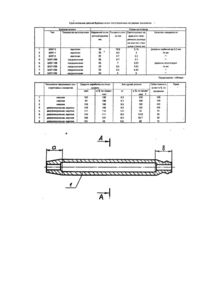

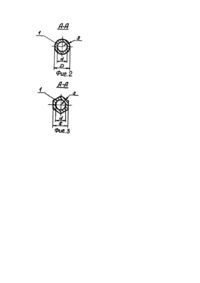

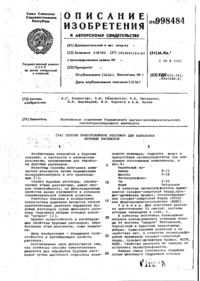

Изобретение относится к области горного машиностроения и может использоваться при производстве буровых штанг для бурильных машин ударного действия. Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления буровых штанг для бурильных машин ударного действия, включающий получение полой заготовки, ее горячее деформирование, термическую и механическую обработку, о формление конструктивных элементов с последующим упрочнением. Полую заготовку получают прошивкой в стане винтовой прокатки, ее горячее деформирование осуществляют винтовой прокаткой со степенью редуцирования отверстия 1,0 - 50% за проход, а упрочнение проводят путем охлаждения на твердость HRC34-44 с последующим азотированием в среде диссоциированного аммиака при температуре 450-550°С. Данный способ предусматривает изготовление буровых штанг для бурильных машин ударного действия из полых заготовок с соотношением наружного поперечного размера к толщине стенки равным 2,76-3,3. На наружных поверхностях данных заготовок имеются многочисленные дефекты проката, такие как трещины, волосовины, закаты, плены и т.д.[1]. К недостаткам данного способа относится увеличенный расход металла и низкое качество поверхности т.к. при изготовлении буровых штанг для бурильных машин ударного действия применяется полая заготовка с узким диапазоном толщины стенок, что соответственно увеличивает себестоимость, а в процессе получения данной заготовки на поверхности образуются дефекты проката (трещины, волосовины, закаты, плены и т.д.), что снижает стойкость буровой штанги и за счет этого ухудшает эксплуатационные свойства буровых штанг. Причинами, препятствующими получению технического результата заявленного изобретения являются: - использование особотолстостенной, полой заготовки в узком, предельно граничном диапазоне соотношения ее наружного поперечного размера к толщине стенки равным 2,76-3,3, что увеличивает расход металла, влияющий на увеличение себестоимости; - процесс получения полой заготовки с соотношением поперечного наружного размера к толщине стенки равным 2,76-3,3 характеризуется высокой степенью редуцирования, т.е. приложением значительных сжимающих усилий, что образует на поверхности дефекты проката (трещины, волосовины, закаты, плены и т.д.), которые в условия х работы штанги при ее сложном, многоциклическом спектре нагружения приводят к росту трещин и излому буровых штанг, т.е. снижению стойкости буровых штанг, а следовательно к ухудшению эксплуатационных свойств буровых штанг. Задачей изобретения является разработка способа изготовления буровых штанг для бурильных машин ударного действия, в котором путем расширения границ диапазона толщины стенок проката буровой стали с обеспечением возможности использования нетрадиционного ее сортамента достигают сокращения расхода металла с повышением качества поверхности полых заготовок и стойкости буровых штанг и за счет этого снижается себестоимость и улучшаются эксплуатационные свойства буровых штанг. Поставленная задача решается тем, что в способе изготовления буровых штанг для бурильных машин ударного действия, включающем получение полой заготовки, ее деформирование, термическую и механическую обработку, оформление конструктивных элементов на участках полой заготовки нарезкой их и последующее упрочнение используют полую заготовку в диапазоне с соотношением ее наружного поперечного размера к толщине стенки более 3,3 и менее 6, а оформление конструктивных элементов на участках полой заготовки проводят вначале деформированием участков полой заготовки обработкой давлением заданным с утолщением стенок, затем нарезкой. Физические предпосылки предлагаемого способа заключаются: - в отсутствии в стране проката полых заготовок из буровой стали, применяемых при изготовлении буровых штанг для бурильных машин ударного действия; - в низком качестве наружной поверхности, сокращающем срок службы буровых штанг, полых заготовок, которые ввозятся на Украину с заводов России; - в остром дефиците буровых штанг, которые применяются при добыче полезных ископаемых, выполнении проходческих, строительных и других работ на предприятиях Украины. Существенными признаками данного изобретения являются: - получение полой заготовки; - деформирование полой заготовки; - термическая обработка полой заготовки; - механическая обработка полой заготовки; - оформление конструктивных элементoв на участках полой заготовки нарезкой их; - упрочнение буровых штанг; - осуществление деформирования полой заготовки в диапазоне с соотношением ее наружного поперечного размера к толщине стенки более 3,3 и менее 6; - выполнение оформления конструктивных элементов на участках полой заготовки деформированием участков полой заготовки обработкой давлением с заданным утолщением стенок. Новыми существенными признаками изобретения являются: - осуществление деформирования полой заготовки в диапазоне с соотношением ее наружного поперечного размера к толщине стенки более 3,3 и менее 6; - выполнение оформления конструктивных элементов на участках полой заготовки деформированием этих участков обработкой давлением с заданным утолщением стенок; - выполнение оформления конструктивных элементов на участках полой заготовки нарезкой после их деформирования обработкой давлением до заданной толщины стенок. Новые существенные признаки являются необходимыми и достаточными во всех случаях осуществления способа. Благодаря тому, что деформирование полой заготовки осуществляют в диапазоне соотношения ее наружного поперечного размера к толщине стенки более 3,3 и менее 6, уменьшается толщина стенки, что сокращает расход металла, а следовательно себестоимость буровых штанг. Помимо этого процесс деформирования полой заготовки в диапазоне с соотношением наружного поперечного размера к толщине стенки более 3,3 и менее 6 характеризуется невысокой степенью редуцирования, т.е. приложением незначительных сжимающих усилий, что исключает образование на поверхности дефектов проката (трещин, волосовин, закатов, плен и т.д.), а отсутствие трещин, которые в условиях работы буровой штанги при ее сложном, многоциклическом спектре нагружения приводят к излому, увеличивает стойкость буровой штанги, а следовательно срок службы. Благодаря тому, что оформление конструктивных элементов производят на участках полой заготовки с заданным утолщением стенок, имеющих высокую чистоту поверхности (отсутствие трещин, волосовин, закатов, плен и т.д.), уменьшаются поломки на участках оформления конструктивных элементов, что увеличивает стойкость буровой штанги и соответственно срок службы. Таким образом, благодаря совокупности перечисленных выше известных и новых существующих признаков стало возможным осуществление причинно-следственных связей между деформированием полой заготовки в диапазоне с соотношением ее наружного поперечного размера к толщине : стенки более 3,3 и менее 6 и оформлением конструктивных элементов на участках полой заготовки вначале деформированием этих участков обработкой давлением с заданным утолщением стенок, затем нарезкой -обеспечивающих сокращение расхода металла с повышением качества поверхности заготовки и стойкости буровой штанги, что позволяет снизить себестоимость и улучши ть эксплуатационные свойства буровых < штанг. Сущность изобретения поясняется чертежами, где: на фиг.1 в продольном разрезе показана буровая штанга для бурильных машин ударного действия; на фиг.2 показан разрез по А-А фиг.1 буровой штанги из круглой полой заготовки; на фиг.3 - разрез по А-А фиг.1 буровой штанги из шестигранной полой заготовки. Способ осуществляется следующим образом. Сплошная исходная заготовка после нагрева до температуры прокатки поступает на прошивочную клеть винтовой прокатки, где прошивается в полую заготовку 1. После прошивки полая заготовка 1 подвергается деформированию по наружному поперечному размеру D или S и внутреннему диаметру d в прокатном стане в диапазоне с соотношением наружного поперечного размера или к толщине ее стенки более 3,3 и менее 6. При этом наружное сечение полой заготовки выполняют круглым (фиг.2) с наружным поперечным размером (диаметром) D и толщиной стенки s или шестигранным с наружным поперечным размером по граням S и толщиной стенки s. На качество полой заготовки 1 в процессе деформирования существенное влияние оказывает степень редуцирования (обжатия). Так при деформировании особенно при высоких степенях редуцирования начиная с критического соотношения наружного поперечного размера D или S полой заготовки к толщине стенки s равного 3,3 в результате интенсивного утонения стенки не уменьшаются (при винтовой прокатке) или отверстие принимает форму неправильного многогранника, что затрудняет, а в ряде случаев делает невозможным получение полой заготовки для изготовления буровой штанги, имеющей диаметр отверстия d - 7-16, с высоким качеством поверхности. Деформирование полой заготовки 1 в диапазоне с соотношением поперечного размера D или S к толщине ее стенки s более 3,3 и менее 6, которое выше критического, выполняют при невысоких степенях редуцирования т.е. без приложения значительных сжимающих усилий и получают полую заготовку 1 с высоким качеством наружной поверхности (отсутствие трещин, плен, закатов, волосовин и т.д.), повышающей стойкость (наработку) буровы х штанг и меньшей толщиной стенки, что уменьшает расход металла (см.таблицу). Деформирование полой заготовки 1 в диапазоне с соотношением наружного поперечного размера D или S к толщине ее стенки s равного 6 уменьшает толщину стенки и увеличивает напряжения, возникающие в процессе эксплуатации штанги, до такой степени, что сокращает стойкость (наработку) буровой штанги (см.таблицу). После окончания деформирования полую заготовку подвергают термической обработке, для чего ее передают на охлаждающее устройство. Скорость охлаждения для каждой марки стали выбирают из условия обеспечения заданной твердости буровых штанг. Полученную полую заготовку передают на загрузочный стеллаж механизированной линии для изготовления буровых штанг. Затем осуществляют механическую обработку полой заготовки, заключающейся в порезке ее на мерные длины, правки, зачистки возможных дефектов. После этого производят оформление конструктивных элементов на участках полой заготовки вначале деформированием участков полой заготовки обработкой давлением, которые высаживают (утолщают) до заданного утолщения стенок, а затем на утолщенных участках нарезают конструктивные элементы (крнус, бурт, резьба). Оформление конструктивных элементов, производимых на участках данной заготовки вначале деформированием участков полой заготовки обработкой давлением с заданным утолщением стенок, затем нарезкой обеспечивает повышение стойкости буровой штанги за счет того, что утолщение стенок полой заготовки снижает напряжения, возникающие на участках данной полой заготовки в процессе эксплуатации штанги. Заключительной технологической операцией является химико-термическое упрочнение, при котором буровые штанги подвергаются газовому азотированию в среде диссоциированного аммиака. Снижение себестоимости буровых штанг обеспечивается за счет уменьшения расхода металла. Экономия металла составляет от 80 до 330 кг на 1 τ буровых штанг (см.таблицу). Пример (изготовление буровых штанг для переносных перфораторов ШБП-200). Исходную сплошную заготовку диаметром 46.0 мм длиной 1500 мм из стали марки 28ХГНЗМА нагревают в проходной индукционной печи. После нагрева до температуры 1170-1190°С заготовка по рольгангу передается на загрузочный стол прошивной клети и толкателем задается в рабочие валки, где осуществляют ее прошивку. Прошивку осуществляют на оправах диаметром 28,0 мм. Полученная полая заготовка имеет следующие геометрические размеры: наружный диаметр 45,0 мм; толщина стенки 8,0 мм; длина 2800 мм. После прошивки полую заготовку по наклонной решетке с помощью выбрасывателя и далее по рольгангу передают в индукционный нагреватель для промежуточного нагрева, откуда по рольгангу и наклонной решетке - в приемный желоб редукционной клети. Редуцирование осуществляют в клети винтовой прокатки при степенире-дуцирования отверстия 33% за проход. Полученная полая заготовка имела размеры: наружный диаметр 34,2 мм; толщина стенки 10 мм. Как показали металлографические исследования поперечных шлифов от полой заготовки после редуцирования, дефекты в виде трещин на поверхности отсутствуют. Из редукционной клети полую заготовку, без предварительного нагрева, по рольгангу передают к калибровочному блоку продольной прокатки. После деформирования в блоке получают круглую полую заготовку с наружным диаметром 32+0,2 мм и толщиной стенки 5,5 мм + 0,25. Температура окончания деформирования в блоке продольной прокатки составляет 920 ± 20°С. После охлаждения на спокойном воздухе полая заготовка имела твердость 37-41 HRC. После охлаждения, контроля геометрических размеров и качества наружной поверхности, полученную полую заготовку в пакетах передают на стеллаж механизированной загрузки поточной линии по производству бурового инструмента. С автоматизированного стеллажа полую заготовку поштучно по рольгангу передают к абразивно-отрезному станку, на котором осуществляют ее порезку на мерные длины. Заготовки мерной длины передают на гидравлический пресс для правки. В случае обнаружения дефектов полую заготовку шлифуют. Шли фование осуществляется на бесцентровом круглошлифовальном станке. Затем полую заготовку мерной длины передают на участок высадки (утолщение стенок), где вначале концы полой заготовки участки а, в фиг.1 нагревают в установке индукционного нагрева, а потом высаживают на бурозаправочном стенде. После операции высадки полую заготовку передают сначала на токарный гидрокопировальный станок, а затем на круглошлифовальный станок, где осуществляют изготовление конусов под коронку. Потом полую заготовку передают на вертикально-фрезерный станок, для фрезерования шестигранного хвостовика. На этом операции по обработке полой заготовки заканчиваются и полученную штангу передают в ша хтн ую печь для газового азотирования. Азотирование осуществляют в среде диссоциированного аммиака по следующему режиму: нагрев до температуры 520°С в течение 7 часов, выдержка при этой температуре в среде диссоциированного аммиака 14 ч, охлаждение с печью 6 ч, толщина слоя составила 0,5-0,6 мм, твердость 78-80 HRC. Использование предложенного способа позволяет сократить расход металла, повысить качество поверхности полой заготовки и стойкость буровых штанг и за счет этого снизить до 32% себестоимость и в 1,2 улучшить эксплуатационные свойства буровых штанг (см.таблицу). Кроме того, предложенный способ позволяет проектировать и разрабатывать буровые штанги, применяемые при проведении различных работ (буровзрывных, строительных, проходческих и др.) в любы х геологических условиях (породы средней твердости, абразивные, высокой твердости и др.), с возможностью производства необходимых конструкций и типоразмеров буровых штанг, но с увеличением при этом перечня сортамента проката полой заготовки, что позволяет наиболее оптимально подбирать конструкцию буровых штанг к конкретным условиям бурения, а это выгодно отличается от ранее предложенного способа. Все конструктивные элементы (бурты, конуса, резьбы) являются характерными при серийном производстве, что не требует специального оборудования и оснастки. Реализация данного способа исключает большие капитальные затраты на этапе подготовки соответствующи х це хов, предприятий, проектных организаций, которые имеются на Украине, к производству предлагаемых буровы х штанг и позволяет (по мере готовности) сразу перейти на предлагаемый способ.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of drill rods for impact drilling machines

Автори англійськоюKornet Eduard Oleksandrovych, Kryzhnyi Vadym Hryhorovych, Anichkyn Oleksandr Albertovych, Kleimionov Serhii Mykolaiovych, Stetsenko Anatolii Semenovych

Назва патенту російськоюСпособ изготовления буровых штанг для бурильных машин ударного действия

Автори російськоюКорнет Эдуард Александрович, Крыжный Вадим Григорьевич, Аничкин Александр Альбертович, Клейменов Сергей Николаевич, Стеценко Анатолий Семенович

МПК / Мітки

МПК: C23C 8/24, E21B 19/00, E21B 17/00, B21H 3/00

Мітки: машин, виготовлення, ударної, спосіб, бурильних, штанг, бурових, дії

Код посилання

<a href="https://ua.patents.su/5-10725-sposib-vigotovlennya-burovikh-shtang-dlya-burilnikh-mashin-udarno-di.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення бурових штанг для бурильних машин ударної дії</a>

Попередній патент: Віброкопач для коренеплодів

Наступний патент: Спосіб рекультивації глибоких кар’єрів з крутими кутами нахилів бортів

Випадковий патент: Система цілорічного використання тепла стиснутого повітря компресорних установок