Композиційний антифрикційний матеріал на основі дибориду марганцю

Номер патенту: 107776

Опубліковано: 10.02.2015

Автори: Бабак Віталій Павлович, Недайборщ Сергій Дмитрович, Громенко Віталій Юрійович, Астахов Євген Аркадійович, Щепетов Віталій Володимирович

Формула / Реферат

Композиційний антифрикційний матеріал на основі дибориду марганцю, який відрізняється тим, що до його складу входить диборид марганцю, а також легуючі домішки, якими є титан, алюміній, кремній і бор у такому співвідношенні компонентів, мас. %:

диборид марганцю

50-65

титан

15-25

алюміній

10-20

кремній

5-15

бор

2-10.

Текст

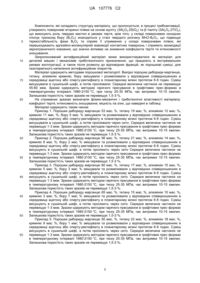

Реферат: Винахід належить до порошкової металургії та машинобудування і може бути використаний для виготовлення деталей, які працюють в умовах високих швидкісно-навантажувальних параметрів, та як антифрикційне покриття. Заявлений композиційний матеріал містить, мас. %: диборид марганцю 50-65, титан 15-25, алюміній 10-20, кремній 5-15, бор 2-10. Технічний результат: зменшення коефіцієнтів тертя, підвищення поверхневої міцності. UA 107776 C2 (12) UA 107776 C2 UA 107776 C2 5 10 15 20 25 30 35 40 45 50 Винахід стосується галузі порошкової металургії, а саме високоміцних зносостійких антифрикційних композиційних матеріалів, які можуть бути використані у машинобудуванні для виготовлення деталей машин та формуванні захисних покриттів при зміцненні та відновленні зношених поверхонь механізмів, що експлуатуються в умовах підвищених навантажень і температур, інтенсивного зношування і агресивного оточення. Відомий зносостійкий композиційний матеріал на основі подвійного карбіду титану-хрому (Umansky A., Panasyk A. Composite Material on Base of Double Titanium-Chromium Carbide with the High Resistance as for Wear and High Temperature Oxidation //"Materials and Coatings for Extreme Performances". Proceeding of International Conference. JPMS, Kiev, Ukraine, 2002. - P. 358-359), що містить такі компоненти (мас. %): нікель 14-16 %, хром 3-5 %, карбід хрому 2530 %, карбід титану - решта. Цей матеріал має твердість (86-87 HRA), міцність на згин (820-870 МПа) та коефіцієнт тертя ~0,2±0,02. Однак, цей композиційний матеріал при нанесенні на сталеві деталі за рахунок дифузійної взаємодії нікелю із залізом підкладки, обумовлює зниження міцності та часткової втрати властивостей. Крім того, карбіди титану та хрому створюють тверді розчини у співвідношеннях, які сприяють утворенню структурно-вільного карбіду хрому, що, у свою чергу, значно понижує міцність на згин зазначеного матеріалу. Відома композиція з наступним вмістом компонентів (мас. %): 40 % (Сr 15-12; В 10-6; Si 8-4; Ni - решта) + 60 % WC (Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л., Ардатовская Е.Н. Газотермические покрытия из порошковых материалов. Справочник /Под ред. Трефилова В.И. К.: Наукова думка, 1987. - с. 438.). Даний матеріал має високі фізико-механічні властивості: мікротвердість становить 23,5-25,5 ГПа, зносостійкість 3,7 мкм/км. Однак відсутність структурної і фазової стабільності робить зазначений матеріал малоефективним в умовах експлуатації при підвищених температурах. Найбільш близьким технічним рішенням зразка, вибраного нами за прототип, відповідає композиція на основі дибориду хрому (Авторське свідоцтво СРСР № 1455751, МПК С22С 29/14 від 26.12.86 р.), що містить такі складові (мас. %): оксид алюмінію 2,0-5,0 %; ферованадій азотований 1,0-1,5 %; карбід ванадію 2,0-2,5 %; диборид хрому - решта. Матеріал має значну твердість (68-70 HRC), зносостійкість 3,9 мкм/км. Однак, зазначений матеріал не містить самофлюсуючих компонентів, за рахунок чого зменшується адгезійна міцність, підвищується наявність небажаних залишкових напружень, що значно обмежує експлуатаційні можливості, особливо в умовах ударних навантажень. Вимоги сьогодення, обумовлені соціальними особливостями, звертають увагу на цілеспрямоване використання компонентів з бази мінерально-сировинних ресурсів країни, тому сучасним техніко-економічним вирішенням є використання матеріалів з національної сировини. В основу винаходу поставлена задача створення композиційного антифракційного матеріалу на основі дибориду марганцю, який би забезпечував зниження коефіцієнта тертя, інтенсивності зношування та підвищення поверхневої міцності матеріалу при навантаженні тертям за рахунок оптимального співвідношення дибориду марганцю, титану, алюмінію, кремнію та бору. Поставлена задача вирішується тим, що композиційний антифрикційний матеріал на основі дибориду марганцю, згідно з винаходом, містить диборид марганцю, а також легуючі домішки, якими є титан, алюміній, кремній і бор у такому співвідношенні компонентів, мас. %: диборид марганцю 50-65 титан 15-25 алюміній 10-20 кремній 5-15 бор 2-10. Причинно-наслідковий зв'язок між логічно упорядкованими співвідношеннями складу запропонованого матеріалу та сукупністю ознак винаходу і технічного результату очевидний із нижченаведеного опису. Як основа матеріалу використовується диборид марганцю (MnB2), що має достатньо високу твердість, температуру плавлення, однак внаслідок крихкості та утворення на робочій поверхні при окисленні монооксиду марганцю з низькою теплопровідністю, що сприяє створенню у трибоконтактній зоні підвищеної температури, застосування його як антифрикційного матеріалу недоцільно без уведення додаткових компонентів. Додаткові компоненти, а саме титан, алюміній, та кремній створюють гетерофазну структуру матеріалу, в якій фази дисперсних сполук гальмують поверхневе руйнування. Крім того, введення бору сприяє утворенню хімічних сполук з високими фізико-механічними властивостями. 1 UA 107776 C2 5 10 15 20 25 30 35 40 45 50 55 Компоненти, які складають структуру матеріалу, що пропонується, в процесі трибоактивації, утворюють поверхневі вторинні плівки на основі муліту (3Al2O32SiO2) та β-тіаліту (3Аl2О32ТіО2), що виконують роль твердих мастил в умовах тертя, крім того, у складі поверхневих оксидних сполук триоксид бору (В2О3) знаходиться у стані твердого розчину MnO-В2О3, що підвищує термостабільність фази В2О3 та сприяє її утриманню у складі поверхневих плівок, які перешкоджають адгезійно-молекулярній взаємодії контактних поверхонь і сприяють акомодації зернограничного ковзання, що значно впливає на зниження коефіцієнта тертя та інтенсивності зношування. Запропонований антифрикційний матеріал може використовуватися як матеріал для деталей машин і механізмів триботехнічного призначення, що працюють в екстремальних умовах експлуатації, а також після розмолу до відповідних фракцій, як порошкові суміші, для газотермічного напилення антифрикційних покриттів. Матеріал одержують методами порошкової металургії. Вихідні порошки дибориди марганцю, титану, алюмінію кремнію, бору змішували і розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушували в сушильній шафі, а потім просіювали. Середня величина частинок не перевищує 45-60 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність па згин, що наведені в таблиці. Матеріал одержують таким чином: Приклад 1. Порошки дибориду марганцю 53 мас. %, титану 19 мас. %, алюмінію 12 мас. %, кремнію 11 мас. %; бору 5 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середня величина частинок не перевищує 1-3 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 2. Порошки дибориду марганцю 56 мас. %, титану 21 мас. %, алюмінію 14 мас. %, кремнію 8 мас. %; бору 2 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито Середня величина частинок не перевищує 1-3 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 3. Порошки дибориду марганцю 60 мас. %, титану 17 мас. %, алюмінію 15 мас. %, кремнію 5 мас. %; бору 3 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 1-3 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 4. Порошки дибориду марганцю 65 мас. %, титану 15 мас. %, алюмінію 10 мас. %, кремнію 3 мас. %; бору 7 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 1-3 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 5. Порошки дибориду марганцю 50 мас. %, титану 22 мас. %, алюмінію 18 мас. %, кремнію 9 мас. %; бору 1 мас. % змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 6-8 годин. Суміш висушують в сушильній шафі, а потім просіюють через сито. Середня величина частинок не перевищує 1-3 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1980-2150 °C, при тиску 25-35 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. 2 UA 107776 C2 Таблиця Склад та властивості антифрикційного матеріалу Склад матеріалу, мас.: % № п/п МnВ2 Ті Аl Si В 1 2 3 4 5 53 56 60 65 50 19 21 17 15 22 12 14 15 10 18 11 8 5 3 9 5 2 3 7 1 6 5 10 15 Аl2О3 4,5 FeVN VC СгВ2 Прототип 1,3 2,5 91,7 Коефіцієнт Інтенсивність Міцність на згин, тертя зношування, МПа (±0,002) (±0,8 мкм/км) (±20МПа) 0,14 5,4 610 0,10 4,8 640 0,05 3,1 680 0,08 4,2 695 0,11 5,1 620 0,10 3,9 560 Міцність на вигин визначали за стандартною методикою, затвердженою Європейським стандартом ISO/TS 206 при 4-х точковому згині для зразків розміром 45×4×3 мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрам знімались фаски. Коефіцієнт тертя (f) та інтенсивність зношування (І, мкм/км) визначали за схемою валвкладка за методикою роботи (Мамыкин Э.Т., Ковпак М.К., Юга А.И. и др. Комплекс машин и методики определения антифрикционных свойств материалов при трении скольжении //Порошковая металлургия. - 1973. - № 1. - с. 67-72.) при навантаженні Р=2 МПа та швидкості ковзання V=15 м/с. Запропонований композиційний антифрикційний матеріал на основі дибориду марганцю, що виготовлений з сировинної бази країни, придатний для виготовлення деталей, які працюють при високих швидкісно-навантажувальних параметрах, та як зносостійкі покриття на поверхнях деталей, що експлуатуються в умовах тертя в машинобудуванні, автомобілебудуванні, авіаційній промисловості тощо. Крім того, їх використання доцільне для якісного відновлювального ремонту вузлів тертя з експлуатаційними пошкодженнями. ФОРМУЛА ВИНАХОДУ 20 Композиційний антифрикційний матеріал на основі дибориду марганцю, який відрізняється тим, що до його складу входить диборид марганцю, а також легуючі домішки, якими є титан, алюміній, кремній і бор у такому співвідношенні компонентів, мас. %: диборид марганцю титан алюміній кремній бор 50-65 15-25 10-20 5-15 2-10. 25 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBabak Vitalii Pavlovych, Schepetov Vitalii Volodymyrovych, Astakhov Yevhenii Arkadiiovych, Nedaiborsch Serhii Dmytrovych

Автори російськоюБабак Виталий Павлович, Щепетов Виталий Владимирович, Астахов Евгений Аркадиевич, Недайборщ Сергей Дмитриевич

МПК / Мітки

МПК: C22C 29/14

Мітки: основі, дибориду, марганцю, композиційний, матеріал, антифрикційний

Код посилання

<a href="https://ua.patents.su/5-107776-kompozicijjnijj-antifrikcijjnijj-material-na-osnovi-diboridu-margancyu.html" target="_blank" rel="follow" title="База патентів України">Композиційний антифрикційний матеріал на основі дибориду марганцю</a>

Попередній патент: Сівалка навісна селекційно-насінницька снс-16ап

Наступний патент: Силова установка для водного транспорту

Випадковий патент: Пароксетинова композиція з контрольованим вивільненням та спосіб лікування