Композиційний зносостійкий матеріал на основі дибориду титану

Номер патенту: 78156

Опубліковано: 11.03.2013

Автори: Костенко Олексій Дмитрович, Стороженко Марина Сергіївна, Закіев Іслам Мусаевич, Уманський Олександр Павлович, Акопян Володимир В'ячеславович

Формула / Реферат

Композиційний зносостійкий матеріал на основі дибориду титану, що містить залізо, який відрізняється тим, що додатково містить молібден, при такому співвідношенні компонентів, мас. %:

залізо

33,2-49,8

молібден

6,8-10,2

диборид титану

решта.

Текст

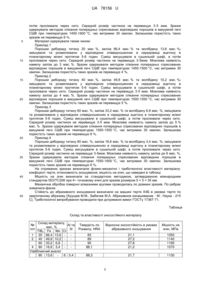

Реферат: Композиційний зносостійкий матеріал на основі дибориду титану містить залізо та молібден. UA 78156 U (54) КОМПОЗИЦІЙНИЙ ЗНОСОСТІЙКИЙ МАТЕРІАЛ НА ОСНОВІ ДИБОРИДУ ТИТАНУ UA 78156 U UA 78156 U 5 10 15 20 Корисна модель належить до галузі порошкової металургії, а саме виготовлення високоміцного композиційного матеріалу з високою зносостійкістю в умовах абразивного зношування. Матеріал, що заявляється, може бути використаний для виготовлення деталей машин триботехнічного призначення, а також для нанесення зносостійких покриттів на робочі поверхні, що зазнають інтенсивного абразивного зношування в процесі експлуатації. Аналогами розробленому матеріалу можуть бути відомі композиційні матеріали на основі дибориду титану: Порошковий електродний матеріал TiB2-Ni-Al [АС СРСР №1149641, МПК С22С29/14, 11.07.83], який використовують для електроіскрового легування сталі і містить такі компоненти, (мас. %): нікель 11-34 алюміній 2-6 диборид титану решта. Цей матеріал вирізняється тим, що містить нікель для підвищення зносостійкості та алюміній для ефективності процесу легування та зниження вартості. Однак, цей матеріал недоцільно використовувати як захисне покриття деталей, які працюють в умовах інтенсивного абразивного зношування. Відомий композиційний зносостійкий матеріал на основі дибориду титану, який містить нікель, хром та карбід кремнію [Патент на корисну модель № 42091 МПК С22С29/06, Бюл. №12, 25.06.2009] з наступним вмістом компонентів, (мас. %): нікель 14-18 хром 2-6 карбід кремнію 15-16 диборид титану решта. Наявність карбіду кремнію сприяє зниженню коефіцієнту тертя та зношування в умовах тертя ковзання без мастила. Однак, наявність в матеріалі великої кількості ~ 75 мас. % твердих частинок (ТіВ2, SiC) та невеликої кількості ~ 24 мас. % в'язкої металевої зв'язки знижує ефективність процесу нанесення покриттів електроіскровим легуванням. Як найближчий аналог був вибраний найбільш близький за складом зносостійкий матеріал на основі дибориду титану [АС СРСР №1295771, МПК С22С29/14, 08.11.86], що містить такі компоненти, (мас. %): хром 0,4-6 залізо 13,6-19,2 елемент, вибраний з групи, що містить алюміній і кремній 25 30 35 40 0,4-0,8 диборид титану решта. Цей матеріал має високу твердість (88,3-91,1HRA), міцність на стиск (2,81-3,21ГПа), відносну зносостійкість в умовах абразивного зношування (20,6-21,7). Однак, цей матеріал недоцільно використовувати як захисне покриття, тому що вони мають високу абразивну здатність, що обумовлює їх використання як фрикційних матеріалів. Задачею корисної моделі є підвищення зносостійкості в умовах абразивного зношування, міцності матеріалу, та отримання якісного покриття при електроіскровому легуванні сталевих деталей. Поставлена задача вирішується за рахунок того, що в композиційний матеріал додають молібден, а компоненти диборид титану, залізо та молібден знаходяться у такому співвідношенні, мас. %: залізо 33,2-49,8 молібден 6,8-10,2 диборид титану решта. Суть корисної моделі полягає у тому, що як основу матеріалу використовують диборид титану, що має високу твердість і міцність, однак внаслідок крихкості не може бути використаним як матеріал для отримання захисних зносостійких покриттів, які наносяться електроіскровим легуванням. Введення до матеріалу заліза призводить до зменшення крихкості, та підвищує пластичність і адгезійні властивості матеріалу. Введення до складу композиційного матеріалу Мо замість Сг призводить до утворення складних боридних фаз на основі молібдену і титану, які додатково підвищують стійкість до абразивного зношування. Матеріал одержували методами порошкової металургії. Вихідні порошки дибориду титану, заліза та молібдену змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону в планетарному млині протягом 5-6 годин. Суміш висушували в сушильній шафі, а 1 UA 78156 U 5 10 15 20 25 30 35 40 45 потім просіювали через сито. Середній розмір частинок не перевищує 3-5 мкм. Зразки одержували методом спікання попередньо спресованих відповідних порошків в вакуумній печі СШВ при температурах 1450-1600 °C, час витримки 30 хвилин. Залишкова пористість таких зразків не перевищує 6 %. Матеріал одержували таким чином: Приклад 1 Порошки дибориду титану 20 мас. %, заліза 66,4 мас. % та молібдену 13,6 мас. %; змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону в планетарному млині протягом 5-6 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середній розмір частинок не перевищує 3-5мкм. Можлива наявність намелу заліза до 3 мас. %. Зразки одержували методом спікання попередньо спресованих відповідних порошків в вакуумній печі СШВ при температурах 1450-1500 °C, час витримки 30 хвилин. Залишкова пористість таких зразків не перевищує 4 %. Приклад 2 Порошки дибориду титану 40 мас. %, заліза 49,8 мас. % та молібдену 10,2 мас. %; змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону в планетарному млині протягом 5-6 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середній розмір частинок не перевищує 3-5 мкм. Можлива наявність намелу заліза до 4 мас. %. Зразки одержували методом спікання попередньо спресованих відповідних порошків в вакуумній печі СШВ при температурах 1500-1550 °C, час витримки 30 хвилин. Залишкова пористість таких зразків не перевищує 5 %. Приклад 3 Порошки дибориду титану 60 мас. %, заліза 33,2 мас. % та молібдену 6,8 мас. %; змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону в планетарному млині протягом 5-6 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середній розмір частинок не перевищує 3-5 мкм. Можлива наявність намелу заліза до 5 % мас. %. Зразки одержували методом спікання попередньо спресованих відповідних порошків в вакуумній печі СШВ при температурах 1500-1550 °C, час витримки 30 хвилин. Залишкова пористість таких зразків не перевищує 6 %. Приклад 4 Порошки дибориду титану 80 мас. %, заліза 16,6 мас. % та молібдену 3,4 мас. %; змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону в планетарному млині протягом 5-6 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Середній розмір частинок не перевищує 3-5мкм. Можлива наявність намелу заліза до 6 мас. %. Зразки одержували методом спікання попередньо спресованих відповідних порошків в вакуумній печі СШВ при температурах 1550-1600 °C, час витримки 30 хвилин. Залишкова пористість таких зразків не перевищує 6 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність на згин, що наведені в таблиці. Міцність на згин визначали за стандартною методикою, затвердженою міжнародним стандартом ISO/TC206 при 4~ точковому згині для зразків розміром 5 × 5 × 35 мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрах знімалися фаски. Стійкість до абразивного зношування визначали на машині тертя Х4Б в умовах тертя по закріпленому абразиву [Хрущев М.М., Бабичев М.А. Абразивное изнашивание - М.: Наука - 215 С]. Триботехнічні випробування проводили при дотриманні вимог ГОСТу 17367-71. Таблиця Склад та властивості зносостійкого матеріалу Склад матеріалу, Аl та мас. % Si ТІВ2 Fe Мо Сr 1 20 66,4 13,6 2 40 49,8 10,2 60 33,2 6,8 4 80 16,6 3,4 Найближчий аналог 80 13,6 6 0,4 № п/п Твердість по Роквелу, HRA Відносна зносостійкість в умовах абразивного зношування Міцність на згин, МПа 83 89 90 88,1 21,1 27,2 27,8 21,2 1050 1140 1190 1070 88,3 21,7 1130 2 UA 78156 U 5 Таким чином, найбільш ефективні властивості матеріалу виявляються в заявленому інтервалі концентрацій компонентів: Матеріал, що заявляється, може бути використаний для деталей машин та механізмів сільськогосподарського призначення, що працюють в умовах інтенсивного абразивного зношування, таких як лемехи, лапи культиваторів та ін. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Композиційний зносостійкий матеріал на основі дибориду титану, що містить залізо, який відрізняється тим, що додатково містить молібден, при такому співвідношенні компонентів, мас. %: залізо молібден диборид титану 33,2-49,8 6,8-10,2 решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition wear-reasistant material based on titanium diboride

Автори англійськоюUmanskyi Oleksandr Pavlovych, Akopian Volodymyr Viacheslavovych, Storozhenko Maryna Serhiivna, Zakiev Islam Musaevych, Kostenko Oleksii Dmytrovych

Назва патенту російськоюКомпозиционный износостойкий материал на основе диборида титана

Автори російськоюУманский Александр Павлович, Акопян Владимир Вячеславович, Стороженко Марина Сергеевна, Закиев Ислам Мусаевич, Костенко Алексей Дмитриевич

МПК / Мітки

МПК: C22C 29/14

Мітки: композиційний, основі, матеріал, дибориду, титану, зносостійкий

Код посилання

<a href="https://ua.patents.su/5-78156-kompozicijjnijj-znosostijjkijj-material-na-osnovi-diboridu-titanu.html" target="_blank" rel="follow" title="База патентів України">Композиційний зносостійкий матеріал на основі дибориду титану</a>

Попередній патент: Пристрій для виробництва і передачі тепла

Наступний патент: Спосіб визначення мікротвердості аустенітних манганових сталей

Випадковий патент: Тепловий насос