Пристрій для пробивки свердловин у грунті

Номер патенту: 20708

Опубліковано: 07.10.1997

Автори: Гергель Олександр Миколайович, Щербак Сергій Михайлович, Винников Юрій Леонідович

Формула / Реферат

Устройство для пробивки скважин в грунте, включающее базовую грузоподъемную машину с направляющей, соединенную тросом с рабочим органом в виде концентрически размещенных одна в другой ударных масс с фланцевыми выступами на верхних концах и кольцевыми выступами на внутренней поверхности нижних концов, отличающееся тем, что рабочий орган вверху дополнительно оснащен замками, содержащими пары колодок в виде полудуг с кромками изнутри, объединенных между собой подпружиненными кулачковыми механизмами с рычагами и средствами поворота и фиксации положения рычагов, при этом ударные массы выполнены цилиндрической формы с кольцевыми выемками в верхней части с возможностью их захвата кромками колодок замков при срабатывании кулачковых механизмов, а средство поворота и фиксации положения рычагов кулачковых механизмов замков, размешенных на промежуточных ударных массах, выполнено в виде строп.

Текст

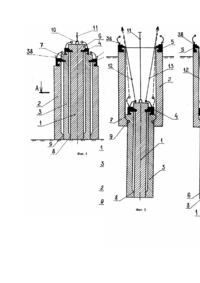

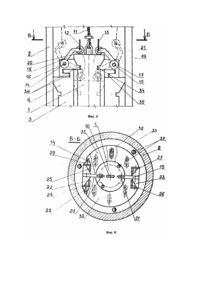

Устройство относится к строительству, а именно к устройствам для пробивки скважин в грунте при возведении фундаментов. Известно аналогичное устройство для вытрамбовывания котлованов (А.с. СССР №1046463, кл. E21B7/24, опубл. 07.10.83), в котором содержится базовая машина с направляющей штангой и трамбовкой, установленной на направляющей штанге с возможностью перемещения в вертикальной плоскости и взаимодействия с опирающимся на грунт упором, выполненным в виде конусного кожуха, форма которого соответствует форме трамбовки, при этом, с целью повышения производительности и безопасности работ путем обеспечения устойчивости от обрушения боковых стенок котлована в несвязных грун тах в процессе его вытрамбовывания и бетонирования, упор состоит по меньшей мере из двух вложенных один в другой и не имеющих дна кожухов, снабженных по верхнему и нижнему контурам опорными элементами, причем опорный элемент верхнего контура каждого кожуха размещен снаружи, а нижнего -внутри, при этом трамбовка выполнена ступенчатой с числом ступеней, равным числу кожухов. Недостатком устройства является то, что оно непригодно для пробивки глубоких скважин в грунте, поскольку его конструкция позволяет вытрамбовывать только лишь полости небольшой глубины. Наиболее близким (прототипом) к изобретению являете» устройство (А.с. СССР №837996, кл. E02D3/02, 1979 с дополнительным изобретением по а.с. СССР №1090801, кл. E02D3/046, опубл. 07.05.84), в котором рабочий орган для вытрамбовывания котлованов, включающий три концентрически размещенные одна в другой ударные массы с фланцевыми выступами, захватное приспособление, причем ударная масса, установленная между центральной и наружной массами, выполнена в форме полого усеченного конуса или полой усеченной пирамиды с большим основанием, направленным вверх, а прикрепленные к ней фланцевые выступы выполнены консольными и оснащены направляющими для перемещения наружной ударной массы, при этом захватное приспособление закреплено на последней, а фланцевый выступ центральной ударной массы размещен в ее верхнем торце. Кроме того, направляющие консольных фланцевых выступов ударной массы, установленной между центральной и наружной массами, снабжены упорами, размещенными на концевых участках с внутренней стороны, а центральная ударная масса - гибкой связью, посредством которой она соединена с захватным приспособлением, причем наружная масса имеет форму обращенного вниз усеченного конуса или усеченной пирамиды и снабжена по крайней мере двумя симметрично расположенными относительно вертикальной оси консольными опорными площадками, установленными на уровне верхнего основания. Общими существенными признаками с заявляемым устройством являются концентрически размещенные одна в другой ударные массы с фланцевыми выступами на верхних концах w кольцевыми выступами на внутренней поверхности нижних концов, прикрепленные к тросу базовой грузоподъемной машины. Недостатками прототипа являются малая глубина пробиваемых скважин, низкая производительность устройства. В основу изобретения поставлена задача усовершенствования устройства для пробивки скважин в грунте, в котором усовершенствованием геометрической формы ударных масс и введением в конструкцию замков обеспечивается увеличение глубины пробивки и возможность пробивки в малосвязных водонасыщенных грунта х значительной мощности. Поставленная задача решается тем, что в устройстве для пробивки скважин в грунте, включающем базовую гр узоподъемную машину с направляющей, соединенную тросом с рабочим органом в виде концентрически размещенных одна в другой ударных масс с фланцевыми выступами на верхних концах и кольцевыми выступами на внутренней поверхности нижних концов, согласно изобретению, рабочий орган вверху дополнительно оснащен замками, содержащими пары колодок в виде полудуг с кромками изнутри, объединенных между собой подпружиненными кулачковыми механизмами с рычагами и средствами управления и фиксации положения рычагов, при этом ударные массы выполнены цилиндрической формы с кольцевыми выемками в верхней части с возможностью их захвата кромками колодок замков при срабатывании кулачковых механизмов, а средство поворота и фиксации положения рычагов кулачкових механизмов замков, размещенных на промежуточных ударных массах, выполнено в виде строп. Возможность пробивки скважины и извлечения после пробивки из нее ударных масс, устроенных в виде телескопического устройства, может быть реализована только при наличии замков, способных поочередно объединять и разъединять ударные массы. В этом случае на первом этапе все ударные массы работают как единая ударная масса, на втором этапе, после заглубления наружной ударной массы, посредством срабатывания одного из замков от нее отсоединяются объединенные между собой центральная и промежуточная, или промежуточные, ударные массы, а наружная уже служит направляющей и обсадной трубой одновременно. За счет этого возможна пробивка в грунта х, содержащих прослойки малосвязного водонасыщенного грунта. После заглубления на полную длину промежуточной ударной массы, посредством срабатывания следующего замка, от нее отсоединяется центральная или следующая промежуточная ударная масса и уже первая промежуточная ударная масса начинает выполнять роль направляющей и обсадной трубы. После окончания пробивки скважины, извлечение ударных масс, благодаря срабатыванию замков, приводит одновременно к их объединению и переходу в единую ударную массу, т.е. исходное положение для пробивки следующей скважины. Базовая грузоподъемная машина с направляющей поднимает рабочий орган и перемещает его на следующую позицию, после чего процесс пробивки скважины повторяется в описанной последовательности. Увеличение глубины пробивки достигается благодаря выполнению рабочего органа в виде концентрически размещенных одна в др угой ударных масс цилиндрической формы и оснащения рабочего органа замками, позволяющими в процессе пробивки поочередно объединять и разъединять ударные массы. При этом в процессе пробивки ударные массы, благодаря принятой форме, выполняют функцию направляющих и обсадных труб одновременно. На фиг.1 изображен вертикальный осевой разрез рабочего органа в собранном виде при трех ударных массах перед началом пробивки; на фиг.2 - поперечное сечение А - А рабочего органа в собранном виде; на фиг.3 - вертикальный осевой разрез рабочего органа на стадии пробивки скважины промежуточной и центральной массами, объединенными между собой замком; на фиг.4 вертикальный осевой разрез рабочего органа на стадии пробивки скважины центральной массой; на фиг.5 - вертикальный осевой разрез замка между промежуточной и центральной массой; на фиг.6 вид сверху по Б - Б на замок между промежуточной и центральной массой. Устройство для пробивки скважин в грунте при числе ударных масс, равном трем, содержит рабочий орган (фиг.1), состоящий из концентрически размещенных одна в другой ударных масс; центральной ударной массы 1. наружной ударной массы 2 и промежуточной ударной массы 3, расположенной между центральной, и наружной ударными массами. Центральная ударная масса 1 и промежуточная ударная масса 3 объединены между собой замком 4, а наружная ударная масса 2 и промежуточная ударная масса 3 объединены между собой замком 5. Центральная ударная масса 1 на своем верхнем конце снабжена фланцевым выступом 6, а промежуточная ударная масса 3 на своем верхнем конце снабжена фланцевым выступом 7. На внутренней поверхности промежуточной ударной массы 3 внизу расположен кольцевой выступ 8, а на внутренней поверхности наружной ударной массы 2 на нижнем конце расположен кольцевой выступ 9. По центру верхнего торца центральной ударной массы 1 размещена проушина 10, за которую прикреплен трос 11 базовой грузоподъемной машины. (Базовая грузоподъемная машина и направляющая не показаны). На фиг.3 изображен вертикальный осевой разрез рабочего органа в процессе пробивки скважины, где 12 - строп управления рычагом замка левого кулачкового вала замка, 13 строп управления рычагом замка правого кулачкового вала замка. Штриховыми линиями изображено положение после поворота рычагов для раскрытия замка 4. Замок 4 на фиг.5, соединяющий центральную ударную массу 1 и промежуточную ударную массу 3 выполнен с кулачковым управлением, где 14 - ось левого кулачкового вала, 15 - ось правого кулачкового вала, на которых размещены соответственно 16 цилиндрическая пружина кручения левого кулачкового вала, а 17 - цилиндрическая пружина кручения правого кулачкового вала. На кулачковых валах размещены 18 - рычаг левого кулачкового вала, 19 - рычаг правого кулачкового вала с роликами 20 и 21 на концах соответственно. Левый кулачковый вал 22 (на фиг.6) и правый кулачковый вал 23 при вращении на осях 14 и 15 воздействуют своими рабочими профилями на толкатели с роликами на концах соответственно 24 и 25 левого, 26 и 27 правого кулачкового вала. Пружины 28 и 29 на концах служат для раздвижки колодок 30 и 31 замка. Возвратно-поступательное движение колодок 30 и 31 при работе замка 4 обеспечивается направляющими 32 в пазах 33. Замковое соединение ударных масс между собой обеспечивается вхождением в кольцевую выемку 34 на центральной ударной массе и одновременно в кольцевую выемку 35 на промежуточной ударной массе, кромок 36 колодок замка. Отверстия 37 во фланцевых выступах служат для прохода воздуха при работе устройства. Закрепление повернутых наружу рычагов кулачковых валов замка 5 производится фиксаторами 38 крайнего положения. Обязательным условием работоспособности заявляемого устройства является выполнение неравенства: где - статические давления под подошвой ударных масс, возникающие от собственного веса наружной ударной массы, промежуточной ударной массы и центральной ударной массы соответственно. Помимо этого, условием работоспособности является, также, полуавтоматическая работа замков 4 и 5, т.е. разъединение ударных масс происходит действиями оператора, а объединение должно происходить автоматически, в частности, при извлечении центральной и промежуточной ударной массы после окончания пробивки скважины. Для этого рычаги 18 и 19 кулачковых валов замка 4 переводят в нижнее положение ослаблением стропов управления 12 и 13, после чего подъем центральной ударной массы 1 вызывает поворот рычагов 18 и 19 вверх, что приводит к смыканию колодок 30 и 31 замка 4 благодаря скольжению толкателей 24, 25, 26, 27 по рабочим поверхностям поворачивающихся кулачковых валов 22 и 23 (изображение рычагов в нижнем положении и воздействие на них центральной ударной массы дано штриховыми линиями на фиг.5). Устройство для пробивки скважин в грунте при трех ударных массах работает следующим образом. Базовую грузоподъемную машину с направляющей оснащают рабочим органом, вертикальный осевой разрез которого в исходном состоянии изображен на фиг.1. Замки 4 и 5 закрыты и неподвижно соединяют между собой центральную ударную массу 1, наружную ударную массу 2, и промежуточную ударную массу 3, благодаря чему на первой стадии пробивки скважины рабочий орган представляет собой единую ударную массу. Погр ужение в грунт ударной массы осуществляется путем ее многократного свободного падения, для чего за трос 11 производят подъем рабочего органа базовой грузоподъемной машиной с последующим резким освобождением от натяжения троса 11. Процесс повторяется до тех пор, пока не будет достигнута возможная глубина скважины. После достижения требуемой глубины рабочим органом как единой ударной массой, оператор открывает замок 5, для чего поворачивает наружу рычаги кулачковых валов. В результате раздвижки колодок замка 5. происходит разъединение наружной ударной массы 2 и промежуточной ударной массы 3. При этом промежуточная ударная масса 3 и центральная ударная масса 1 продолжают быть соединенными в единую ударную массу благодаря тому, что замок 4 закрыт. Дальнейшая пробивка скважины в грунте производится при неподвижной, находящейся а грунте наружной ударной массе 2, внутри которой, как по направляющей, совершают движения объединенные замком 4 центральная и промежуточная ударные массы. Когда будет исчерпана длина промежуточной ударной массы, фланцевый выступ 7 на верхнем конце промежуточной ударной массы 3 упрется в кольцевой выступ 9 на внутренней поверхности нижнего конца наружной ударной массы 2. После этого оператор натяжением стропов 12 и 13 управления рычагами левого и правого кулачкового вала добивается поворота кулачков, а это приводит к раздвижке холодок 30 и 31 замка 4 и разъединению центральной и промежуточной ударных масс. Раздвижка колодок 30 и 31 происходит при повороте кулачков, благодари скольжению роликов на концах толкателей 24, 25, 26, 27 по рабочей поверхности кулачковых валов 22 и 23 соответственно. При раздвижке колодок, они освобождают кольцевые выемки 34 на центральной ударной массе 1 и 35 на промежуточной ударной массе 3, благодаря чему происходит разъединение ударных масс. Дальнейшая пробивка скважин производится только центральной ударной массой 1 до исчерпания ее длины, в результате чего фланцевый выступ 6 на верхнем конце центральной ударной массы не упрется в кольцевой выступ 8 на внутренней поверхности нижнего конца промежуточной ударной массы. На этом заканчивается пробивка скважины. Извлечение из скважины ударных масс происходит следующим образом. Оператор ослабляет стропы 12 и 13 управления рычагами левого 22 и правого 23 кулачковых валов замка 4, в результате чего под действием цилиндрических пружин кручения 16 и 17 происходит поворот кулачковых валов и рычаги 18 и 19 займут крайнее нижнее положение, изображенное штриховыми линиями на фиг.5. При этом колодки 30 и 31 замка 4 вновь раздвигаются на максимальную величину соотве тственно геометрии рабочих поверхностей кулачковых валов и скольжению по ним роликов толкателей. Рабочая поверхность кулачков принята такой формы, чтобы раздвижение колодок от центра происходило как при повороте рычагов внутрь, так и при повороте наружу относительно их положения, когда замок закрыт. После этого тросом 11 извлекают из скважины центральную ударную массу 1. При подъеме, верхней плоскостью центральная ударная масса 1 воздействует через ролики 20 и 21 на рычаги 18 и 19 кулачковых валов, вызывая поворот кулачковых валов 22 и 23, что в свою очередь сдвигает к центру колодки 30 и 31 замка, т.е. замок переходит в закрытое состояние и объединяет в единую ударную массу - центральную и промежуточную ударные массы. Дальнейшее натяжение троса 11 вызывает извлечение из скважины одновременно двух ударных масс - центральной 1 и промежуточной 3 ударной массы, объединенных замком 4. После этого оператор открывает фиксаторы 38 крайнего положения рычагов кулачковых валов замка 5, в результате чего под действием цилиндрических пружин кручения, происходит поворот кулачковых валов замка 5 и рычаги займут крайнее нижнее положение. Дальнейшее срабатывание замка 5 происходит таким же образом, как и замка 4. Замки 4 и 5 имеют одинаковую конструкцию и отличаются только размерами. Разница в управлении замками заключается в том, что на рычаги кулачковых валов замка 4 оператор воздействует через стропы, а на рычаги кулачковых валов замка 5 непосредственно, благодаря их доступности. При наличии четырех и более ударных масс процесс осуществляется подобным образом. Примером конкретного выполнения может служить рабочий орган с тремя ударными массами внешним диаметром до 1200мм высотой до 5000мм и наружными диаметрами промежуточной ударной массы 800мм и центральной ударной массы 400мм, выполненные из стали или пустотелые, заполненные железобетоном, либо бетоном, либо стальной дробью. Это позволяет осуществлять пробивку скважин глубиной до 15 метров в гр унтах с прослойками малосвязных водонасыщенных пород. Базовой машиной может служить экскаватор Э-2503 или Э-2505. Время пробивки одной скважины в зависимости от свойств залегающего гр унта около 30 минут.

ДивитисяДодаткова інформація

Автори англійськоюVynnykov Yurii Leonidovych, Herhel Oleksandr Mykolaiovych, Scherbak Serhii Mykhailovych

Автори російськоюВинников Юрий Леонидович, Гергель Александр Миколаевич, Щербак Сергей Михайлович

МПК / Мітки

МПК: E02D 27/12, E02D 3/046

Мітки: свердловин, пробивки, грунті, пристрій

Код посилання

<a href="https://ua.patents.su/5-20708-pristrijj-dlya-probivki-sverdlovin-u-grunti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для пробивки свердловин у грунті</a>

Попередній патент: Спосіб очищення грунту від радіонуклідів

Наступний патент: Спосіб експлуатації вуглецевої футеровки головного жoлоба доменної печі

Випадковий патент: Спосіб одержання водно-вугільної суспензії