Спосіб утилізації побутових та інших відходів

Формула / Реферат

Спосіб утилізації побутових та інших відходів, що включає завантаження відходів у камеру піролізу, нагрівання відходів у камері без доступу вільного кисню до температури 1500-1650 °С, газифікацію вуглецевого залишку парою вологи і киснем відходів та випуск одержаних продуктів із камери піролізу, який відрізняється тим, що відходи в процесі завантаження формують на 1/3-2/3 в глиб шахти піролізу у вигляді вертикальних блоків прямокутного перерізу шириною 0,05-0,6 м, розділених щілинними зазорами, що дорівнюють 0,1-0,2 ширини блока, пару вологи і продукти первинного піролізу відводять з верхньої зони камери піролізу і разом з технологічним повітрям вдувають у зону газифікації вуглецевого залишку, а вироблений синтез-газ перед випуском із установки пропускають крізь шар грудкового підшихтувального матеріалу, підготовленого як насадка зернистого фільтра дрібністю 2-75 мм.

Текст

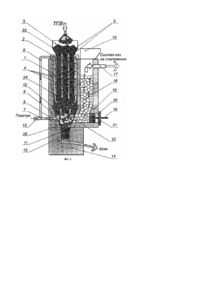

Корисна модель належить до галузі комунального господарства, зокрема, до способів утилізації побутових відходів, і може бути використана для утилізації будь-яких інших органічних відходів. Відомий спосіб термічної переробки твердих відходів, що включає попереднє підсушування твердих відходів, подачу їх у піролізну камеру і спалювання з поділом на твердий залишок і газоподібну складову, котрі піддають високотемпературній обробці в шлакометалічній ванні плавильної печі [Спосіб термічної переробки твердих відходів і пристрій для його здійснення Ru 2135896 С1, опубл.27.08.1998р.]. Реалізація способу, приведеного в аналозі не дозволяє збільшити поверхню підведення тепла до фіксованого обсягу матеріалу, що переробляється, зменшити газодинамічний опір маси відходів, завантажених у камеру піролізу, знизити температуру і запиленість синтезу-газу, що випускається, і тим самим інтенсифікувати процес, підвищити його ККД і екологічну безпеку. Як прототип вибрано спосіб утилізації побутови х відходів, що включає завантаження відходів у шахтний реактор, нагрівання відходів у реакторі без доступу вільного кисню до температури 1500-1650°С з деструкцією органічної частини на прості складові і фільтрацію продуктів деструкції перед випуском з реактора крізь шар розігрітого електричним струмом до температури 1427-2427°С грудкового електропровідного теплоносія [Спосіб утилізації побутови х відходів. U A 35979 А, опубл.16.04.2001р.]. У прототипі стовп завантажених у реактор відходів розігрівають за рахунок струму, пропущеного через шар кускового графіту, поміщеного на подині. В результаті розігріву графіту до температури 1427-2727°С у стовпі відходів, що знаходяться в камері піролізу формується теплове поле з температурою, яка монотонно знижується знизу вгору по висоті стовпа. Термічна деструкція органічної частини ТПВ починається у верхній частині шахти піролізу при температурі близько 200°С з виділенням летучих, котрі рухаються зверху вниз у прямотоці з масою відходів. Проходячи послідовно ділянки зі зростаючою температурою, складні органічні компоненти розкладаються на більш прості, і чим вище температура, тим простіші сполуки. Процес повного розкладання ТПВ на молекулярні складові закінчується при температурі близько 1200°С з одержанням Н2, O2, N2 , СІ 2, S і твердого вуглецевого залишку С. При температурах ви ще 1200°С відбувається активна газифікація вуглецю паром вологи і киснем відходів з генеруванням CO і Н2. Отримані газоподібні продукти піролізу фільтруються крізь шар графіту і видаляються з реактора на рівні нижньої зони шару, а розплавлені мінеральні компоненти у вигляді шлаку безперервно випускаються через нижню льотку. Описаний спосіб утилізації ТПВ має наступні недоліки: - поверхня підведення тепла до маси завантажених у реактор відходів обмежена горизонтальним перетином камери піролізу, що з огляду на низьку теплопровідність ТПВ істотно обмежує продуктивність; - пара, що утворилася у верхній зоні камери піролізу, а також газоподібні продукти піролізу до випуску з установки переборюють високий газодинамічний опір стовпа відходів, через що також істотно сповільнюється процес; - висока температура газів, що випускаються з установки, сприяє виносу значної кількості тепла, що знижує ККД процесу; - винос пилу з установки ніяк не обмежується, що приводить до забруднення газів пилом, чим знижується екологічна безпека процесу. У рамках способу утилізації ТПВ, описаного в прототипі, неможливо збільшити площу поверхні, через яку підводиться тепло до маси завантажених у камеру піролізу відходів, знизити газодинамічний опір на шляху генерованих газів, зменшити температуру і запиленість газів, що випускаються з установки, і тим самим збільшити продуктивність, ККД і екологічну безпеку процесу. В основу корисної моделі поставлена задача удосконалення способу утилізації побутови х та інших відходів, у якому шляхом збільшення площі поверхні, через яку підводиться тепло до маси завантажених у камеру піролізу відходів, зменшення газодинамічного опору на шляху р уху газів від локальних мікрооб'ємів, в яких генерується газ, до зони його високотемпературної обробки, використання підшихтовочного матеріалу як вбирача пилу і тепла виробленого синтез-газу, забезпечується інтенсифікація теплогазообміну в масі завантажених у камеру піролізу відходів, зниження температури і запиленості синтез-газу, що випускається з установки, і за рахунок цього підвищується продуктивність, ККД і екологічна безпека процесу. Поставлена задача вирішується тим, що в способі утилізації побутових відходів, що включає завантаження відходів у камеру піролізу на шар кускового графіту, нагрівання відходів у камері без доступу вільного кисню до температури 1500-1650°С, газифікацію вуглецевого залишку парою вологи і киснем відходів і випуск одержаних продуктів із камери піролізу, відходи в процесі завантаження формують на 1/3-2/3 вглиб шахти піролізу у вигляді вертикальних блоків прямокутного перерізу, шириною 0,05-0,6м, розділених щілинними зазорами, що дорівнюють 0,1-0,2 ширини блоку, пару вологи і продукти первинного піролізу відводять з верхньої зони камери піролізу і разом з технологічним повітрям вдувають у зону газифікації вуглецевого залишку, а вироблений синтез-газ перед випуском із установки пропускають крізь шар грудкового підшихтовочного матеріалу, підготовленого як насадка зернистого фільтру дрібністю 2-75мм. Приведені вище ознаки складають суть корисної моделі. Технічна сутність корисної моделі пояснюється малюнком, де: 1 - камера піролізу; 2 - газозбірник; 3 завантажувальний бункер; 4 - металеві рукава, з вихідною сировиною; 5 - щілинний зазор; 6 - сполучний газохід; 7 - колектор; 8 - фурма; 9 - топка; 10 - інжектор; 11 - шлакозбірник; 12 - колосники; 13 - електроди; 14 - випускний отвір для шлаку; 15 - зернистий фільтр; 16 - бункер фільтру; 17 - газовідвід; 18 - підшихто вочний матеріал; 19 шток штовхача; 20 - робочій орган штовхача; 21 - герметизуюче ущільнення; 22 - проріз; 23 - вихідні відходи; 24 горизонтальний прошарок відходів; 25 - вуглецевий залишок. Камера піролізу 1 виконана у вигляді футерованої шахти прямокутного перетину. Зверху по торцю камеру піролізу герметично закриває газозбірник 2. Газозбірник 2 виготовлений у вигляді кришки, що стикується з камерою піролізу за допомогою піскового затвору. Зверху в тілі кришки - газозбірника передбачений проріз, куди входить корпус завантажувального бункера 3, а герметичність з'єднання бункера з кришкою забезпечується фланцевим кріпленням. Завантажувальний бункер 3 являє собою шлюзовий пристрій, що забезпечує, завантаження матеріалу без контакту з атмосферою. Днище бункера має вигляд системи прямокутних вирізів, куди опущені металеві рукава 4. Рукава утворені металевим каркасом, обшитим сталевою сіткою і призначені для придания необхідної форми матеріалу, що переробляється. У поперечному перерізі рукава 4 мають форму прямокутників і коротка сторона прямокутника є параметром, що визначає ширину сформованого блоку матеріалу, що завантажується, а отже, його інтегральні теплопровідність і газопроникність. Крім цього, формування матеріалу в камері піролізу за допомогою рукавів у вигляді окремих вертикальних блоків прямокутного перерізу дозволяє збільшити поверхню підведення тепла до заданого обсягу матеріалу, через щілинні зазори між окремими блоками і тим самим інтенсифікувати процес. Інтенсифікується процес також за рахунок зменшення часу нагрівання всієї маси поміщеного в камеру піролізу матеріалу до температур активного піролізу, тому що тепер воно визначається тривалістю прогрівання одного блока. За аналогією поліпшуються також умови відведення утворених піролізних газів з мікрооб'ємів, де протікають реакцій. З огляду на перераховані фактори, коротка сторона прямокутника поперечного переріза рукава, тобто ширина блоку формується рівною 0,05-0,6м. Нижнє значення 0,05м вживається у випадку переробки здрібнених, що мають високу питому щільність матеріалів, наприклад, гумової крихти. Виготовляти блоки шириною меншою ніж 0,05м недоцільно через погіршення умов руху матеріалу в р укавах в результаті зависання і т.п. Верхнє значення - 0,6м є граничним для випадку переробки ТПВ без попередньої підготовки. Практикою термічної переробки ТПВ в шарових топках встановлена оптимальна товщина шару, при якій збалансовані умови підводу тепла й умови протікання термохімічних процесів у шарі. Ця величина складає 0,3м. З огляду на двостороннє підведення тепла до окремо сформованих блоків і відповідний газовідвід, у якості верхнього граничного значення ширини блоку рекомендується величина рівна подвоєній оптимальній, тобто 0,6м. Збільшення ширини блоку понад 0,6м погіршує умови прогріву внутрішнього об'єму матеріалу і не дозволяє належною мірою інтенсифікувати процес. Кріпляться рукава до металевих смуг, що розділяють прямокутні вирізи в днищі завантажувального бункера. Ширина роздільної смуги визначає ширину щілинного зазору 5 між блоками. Щілинний зазор виконує функцію вільного об'єму зі зниженим тиском, куди спрямовуються гази - продукти піролізу з товщі відходів, що знаходяться в рукавах. Крім цього, щілинні зазори служать напрямними для руху розігрітих газів - продуктів спалювання вуглецевого залишку, частина яких використовується для обігріву завантаженої сировини. Ширина щілинного зазору приймається рівної 0,1-0,2 ширини блоку. Нижнє граничне значення використовується в малотоннажних установках при незначних питомих обсягах газів, що утворюються. Установлення ширини зазору менше нижнього граничного недоцільно, тому що в результаті робочої деформації блоків щілинні зазори можуть бути цілком перекриті. Установлення зазору більше, ніж 0,2 ширини блоку, не рекомендується через зниження коефіцієнта заповнення камери піролізу матеріалом, що знижує продуктивність установки. Оптимальною є ширина зазору рівна 0,15 ширини блоку. Формувати блоки в піролізній камері глибше, ніж на 2/3 її висоти недоцільно через високу імовірність розплавлення формуючих рукавів знизу, так як у цьому випадку між високотемпературною областю спалювання вуглецевого залишку і нижніми торцями рукавів, екрануючий випромінювання шар відходів затонкий. Формування блоку менше ніж на 1/3 висоти камери не дозволяє повною мірою одержати ефект прискореного нагрівання маси відходів за рахунок розшарування на блоки, тому що перенесення тепла і газів із зони максимального тепловиділення блокується горизонтальним прошарком відходів. Оптимальним є формування блоків вглиб камери піролізу до 0,5 її висоти. При цьому, рукава добре захищені від прямого випромінювання із високотемпературної зони шаром відходів, що по товщині вже добре проникний для високотемпературних газів. Сполучний газохід 6 призначений для подачі насичених парами вологи газів з газозбірника 2 в колектор 7. Колектор 7 об'єднує систему стандартних фурм8 , рівномірно розподілених у футеровці топки 9. Через фурми 8 за допомогою інжектора 10 суміш повітря і газів, що надійшли з верхньої зони камери піролізу, подається в топку 9. Нижній торець топки 9 стикується зі шлакозбірником 11, угорі стінки топки співпадають з нижнім торцем стінок камери піролізу, а порожнини топки 9 і камери піролізу 1 розділені колосниками 12. У стінках шлакозбірника 11 зафутеровані графітові електроди 13, призначені для підтримки стабільним теплового режиму в топці при коливаннях складу відходів, а також для додання необхідної текучості шлаку і безперебійному його випуску через випускний отвір 14. Зернистий фільтр 15 зверху обладнаний шлюзовим бункером 16 і газовідводом 17 для випуску синтезу-газу, а в нижній частині штовхачем для подачі підшихтовочного матеріалу 18 у шлакозбірник 11. Штовхач складається з рухливого штока 19, на якому кріпиться робочий орган 20. Для запобігання попаданню газів в атмосферу шток 19 пропущений крізь герметизуючи ущільнення 21, закріплене на корпусі зернистого фільтра. Порожнини топки 9 і фільтра 15 сполучені прорізом 22, що забезпечує вільний вихід газів з топки 9 у зернистий фільтр 15 і перевантаження насадки 18 з фільтра 15 у шлакозбірник 11. Для запуску процесу шлакозбірник 11 і топка 9 заповнюються коксом, а камера піролізу 1 - вихідними відходами 23. При цьому, у верхній частині камери на 0,5 її висоти відходи, заповнивши металеві газопроникні рукава, формуються в плоскі блоки з зазорами, а в нижній - між нижніми торцями рукавів 4 і коксом, що заповнив топку 9, відходи розташовуються вільно по профілю камери піролізу, утворюючи горизонтальний прошарок 24. Зернистий фільтр 15 заповнюється, наприклад, дробленим вапняком, спеціально підготовленим, як насадка фільтра, тобто зернами однакової дрібності. Дрібність зерен визначає висоту фільтруючого шару і співвідноситься з продуктивністю установки. Нижня межа дрібності зерен - 2мм установлена, виходячи з прийнятих для зернистих фільтрів нормативів. Нормативна висота шару для такої дрібності складає 0,2-0,3м. Дрібність зерен менш ніж 2мм небажана через ріст питомого газодинамічного опору насадки і викликаної цим необхідності зменшувати товщину шару. Зменшення ж кількості вапняку, завантаженого в шахту зернистого фільтра недоцільно, тому що крім функції пилеулавлюючої насадки вапняк виконує функцію поглинача фізичного тепла виробленого газу, а також використовується як підшихтовочна добавка для зниження в'язкості шлаку. Поглинання тепла йде за рахунок ендотермічної реакції розкладання вапняку: СаСО3 CaO + CO 2 ® 178МДж / моль Добавка СаО як розріджуючої шлак добавки необхідна через перевагу в складі мінеральних компонентів ТПВ силікатів, тобто SiO 2. Таким чином, дрібність насадки визначається необхідністю регулярної підшихтовки шлакової ванни, зниження температури виробленого газу і вимогами до шару вапняку, як до зернистого пилового фільтру. Виходячи з цього Дрібність зерен понад 75мм небажана, тому що подальше збільшення дрібності знижує пилеуловлюючу здатність насадки. У разі потреби підвищення якості виробленого синтезу-газу до вапняку додають кокс, і тоді Н 2О і СO2 виконують роль агентів, що газифікують кокс, з виробництвом Н 2 і СО. Після заповнення камери піролізу відходами і зернистого фільтра - насадкою з вапняку необхідної дрібності на електроди 13 подається напруга від пічного трансформатора, і кокс починає розігріватися. В міру розігріву коксу, розігрівається і нижній горизонтальний прошарок відходів 24. Після досягнення у заповненій коксом топці температури 1100-1200°С включається подача в топку повітря через фурми 8. Кокс займається, підвищення температури коксу і відходів інтенсифікується. Причому, нагрів відходів інтенсифікується не тільки за рахунок підвищення температури шару коксу, але і за рахунок тепла газів, що утворяться в результаті горіння коксу і піролізу нижніх шарів відходів. Гази за рахунок перепаду тиску, створюваного інжектором 10, просочуються через нижній горизонтальний шар відходів 24, проходять через щілинні зазори 5, газозбірник 2 і по сполучному газоходу б, через колектор 7 і фурми 8 знову надходять у топку 9, утворюючи замкнутий цикл. При цьому, за рахунок розгалуженої поверхні тепловіддачі від газів, що проходять через щілинні зазори 5, активно розігріваються також відходи, сформовані у блоки з інтенсивним виділенням вологи і газів первинного піролізу. Кількість генерованих газів лавиноподібне наростає, і частина газів вилучається із замкнутого циклу і через зернистий фільтр направляється на вихід з установки. Співвідношення кількості газів рециркуляції і газів, що випускаються, залежить від співвідношення газодинамічних опорів зазначених ділянок і може регулюватися тягодуттєвими апаратами, установлюваними на вході і ви ході установки. Далі, за рахунок горіння коксу температура в топці 9 підвищується до робочої - (1500-1650°С), процес піролізу в горизонтальному прошарку відходів 24 завершується, і комбінованому спалюванню і газифікації разом з коксом піддається також вуглецевий залишок відходів 25. Мінеральні компоненти відходів розплавляються і стікають у шлакозбірник 11. На місце горизонтального прошарку 24 з рукавів 4 надходять нові порції вже частково деструктурованих відходів, захищаючи торці металевих рукавів від прямого випромінювання з топки, а в бункер З завантажується нова порція відходів. Поступово шлакозбірник заповнюється шлаком, пускова порція коксу витрачається, а його місце між шлаком і горизонтальним прошарком відходів 24 займає вуглецевий залишок 25. Пусковий період закінчується й установка виходить на робочий режим. У робочому режимі струм протікає через шлак, забезпечуючи необхідну для його безперебійного випуску рідкотекучість, а необхідна температура в топці встановлюється за рахунок спалювання вуглецевого залишку. При недостатній калорійності відходів додаткове тепло надходить за рахунок електроенергії зі шлакозбірника 11. Шлак випускається через випускний отвір 14 періодично, або, у випадку великомасштабного виробництва, безперервно. При цьому, нижній рівень заповнення шлакозбірника утримується стабільним. Перевантаження вапна через топку 9 у шлакозбірник 11 здійснюється за допомогою робочого органу штовхача 20 синхронізовано з завантаженням відходів. Порція завантаження вапна регулюється глибиною руху штока 19 і встановлюється за результатами експрес-аналізу шлаку з умови: SiO2 = 0,9 ¸ 1 2 . , CaO При цьому тепло, акумульоване вапном повертається в шлакову ванну, чим підвищується ККД процесу. Стрілками на малюнку показана схема руху технологічних газів в процесі роботи установки: від ділянок утворення газів в камері піролізу до випуску синтезу-газу з установки. Пройшовший високотемпературну обробку в процесі піролізу і газифікації, потім частково охолоджений і очищений від пилу в зернистому фільтрі синтез-газ має екологічні показники, порівнянні з отриманими після багатоступінчатого очищення у відомих процесах. Можливість здійснення описаного способу ілюструється прикладами, де відповідно до приведеної вище послідовності дій, реалізуючих запропонований спосіб, здійснюють утилізацію побутови х і інши х відходів. У таблицях приведені показники, що характеризують запропонований спосіб при характерних значеннях заявлених параметрів. Таблиця 1 Вплив ширини блоку на продуктивність і хід процесу Вид відходів ширина рукава (блоку), м Продуктивність,т/годину Умови руху сформованих відходів ТБО 0,1 2,0 необхідне здрібнювання і проштовхування Гумова крихта 0,02 0,4 0,6 0,7 0,04 0,05 0.1 0,15 0,2 2,5 3,0 5,0 4,0 0,1 0,2 1,0 1,5 1,2 необхідне здрібнювання необхідне проштовхування вільний рух вниз вільний рух вниз необхідно постійне проштовхування періодичне проштовхування періодичне проштовхування вільний рух вниз вільний рух вниз З таблиці 1 видно, що для кожного виду відходів існує оптимальна по продуктивності товщина зформованого блоку. Існує також і мінімальна ширина блоку (для гумової крихти - це 0,05м), менше якої вільний рух відходів в рукаві практично припиняється, і максимальна (для ТБО-0,6м) більше який ефект розшарування стовпа шихти починає знижуватися. Приклад 2 В умовах прикладу 1 для утилізації побутових відходів формували блоки товщиною 0,6м. Вплив ширини зазору між блоками на продуктивність показано в таблиці 2. З таблиці 2 видно, що оптимальним по продуктивності співвідношенням ширини зазору і товщини блоку є відношення 3:Б=0,15. При менших значеннях погіршуються умови проходження газів крізь зазор, при більшому зменшується коефіцієнт заповнення камери пиролиза відходами. Таблиця 2 Вплив співвідношення товщини блоку (Б) і ширини щілинного зазору (З) на продуктивність і умови руху газів у зазорах № п/п Відношення ширини зазору до товщини блоку, З/Б Продуктивність, т/годину Примітка 1 0,05 2,0 2 0,1 4,5 3 0,15 5,0 4 0,2 4,0 5 0,25 3,5 зазори перекриваються, циркуляція газів утруднюється блоки стикаються, рух газів у зазорі нерівномірний зазори по усій висоті вільні, рух газів стабільний зазори по усій висоті вільні, рух газів стабільний зазори по усій висоті вільні, рух газів стабільний В умовах прикладу 2 змінювали дрібність вапнякової насадки зернистого фільтру Таблиця 3 Вплив дрібності вапнякової насадки зернистого фільтру на температуру (ККД) і запиленість (екологічні властивості) синтезу-газу, що випускається з установки №п/п Дрібність насадки, мм Температура синтезу-газу на виході, °С Запиленість синтезугазу, мг/м 3 1 1 1500 20 2 2 1400 20 3 45 700 25 4 75 900 35 5 80 1000 50 Примітка вапна на підшихтовку не вистачає вапна на підшихтовку не вистачає підшихтовка регулюється нормально підшихтовка регулюється нормально підшихтовка регулюється нормально Приведені в таблиці 3 дані свідчать про те, що для кожної заданої продуктивності існує оптимальна дрібність насадки зернистого фільтру. У прикладі з оптимальною є дрібність насадки в 45мм. При меншій дрібності знижуються теплопоглинальні можливості, насадки, що знижує властивості ККД і обмежується доза вапна на підшихтовку шлаку для одержання необхідної основности. При більшій - погіршуються пилоуловлюючі якості фільтра і теплообмін у шарі вапняку, тобто зменшується ККД. З приведених прикладів видно, що при правильній комбінації параметрів, що заявляються, запропонований спосіб дозволяє збільшити продуктивність процесу при одночасному підвищенні його ККД і екологічних показників.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for utilization of household and other wastes

Автори англійськоюHorda Viktor Ivanovych

Назва патенту російськоюСпособ утилизации бытовых и других отходов

Автори російськоюГорда Виктор Иванович

МПК / Мітки

МПК: F23G 5/027, F23G 5/08

Мітки: відходів, побутових, утилізації, спосіб, інших

Код посилання

<a href="https://ua.patents.su/5-24070-sposib-utilizaci-pobutovikh-ta-inshikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації побутових та інших відходів</a>

Попередній патент: Спосіб переробки вибухових речовин, зокрема тротилу та гексогену

Наступний патент: Несучий просторовий елемент

Випадковий патент: Спосіб діагностики лейкозу великої рогатої худоби