Ролик для обкочування металевих деталей

Номер патенту: 25321

Опубліковано: 10.08.2007

Автори: Пашкова Галина Іванівна, Лобанов Віктор Костянтинович, Любченко Анатолій Петрович

Формула / Реферат

Ролик для обкочування металевих деталей, робочий профіль якого виконаний у вигляді циліндричної спіралі з кроком, більшим ширини деформувального виступу робочого витка, а діаметр не кратний діаметру оброблюваної деталі, який відрізняється тим, що профіль перерізу деформувальних виступів робочих витків виконаний за радіусом, рівним 0,25-0,30 діаметра ролика, визначуваного рівнянням:

![]() ,

,

де ![]() - діаметр ролика;

- діаметр ролика;

![]() - діаметр зміцнюваної деталі;

- діаметр зміцнюваної деталі;

![]() - число обертів ролика за один оберт зміцнюваної деталі;

- число обертів ролика за один оберт зміцнюваної деталі;

![]() - коефіцієнт зміщення циліндричної спіралі ролика за один оберт зміцнюваної деталі.

- коефіцієнт зміщення циліндричної спіралі ролика за один оберт зміцнюваної деталі.

Текст

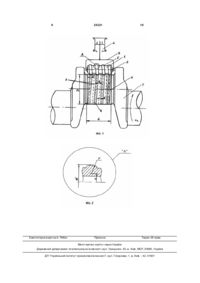

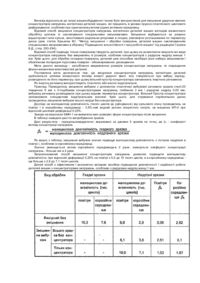

Ролик для обкочування металевих деталей, робочий профіль якого виконаний у вигляді циліндричної спіралі з кроком, більшим ширини деформувального виступу робочого витка, а діаметр не кратний діаметру оброблюваної деталі, який відрізняється тим, що профіль перерізу деформува 3 25321 D , (n + a) де d - діаметр ролика; D - діаметр зміцнюваної деталі; n - число обертів ролика за один оберт зміцнюваної деталі; a - коефіцієнт зміщення циліндричної спіралі ролика за один оберт зміцнюваної деталі. d= 4 Ролик, що заявляється, у порівнянні з найближчим аналогом, забезпечує підвищення опору утомі шляхом більш рівномірного розподілу залишкових напружень стиску в зміцненому шарі, що підтверджують результати експериментальних досліджень, проведених у лабораторних умовах. Результати проведених експериментів з вибору числа обертів ролика за один оберт оброблюваної деталі (вала) представлені в таблиці 1. Таблиця 1 № Діаметр шийки ва- Діаметр ролика Число обертів ролика за один Зусилля обкату- Жолоблення вала, п/п ла D, мм d, ММ оберт вала n вання, кН мм 1 200 80 2 57 0 2 200 57,1 3 45 0,10 3 200 44,4 4 41 0,08 З таблиці 1 випливає, що при використанні ролика, що робить два оберти за один оберт оброблюваної деталі, відзначається збільшення зусилля обкатування й підвищення в порівнянні з допустимим жолоблення вала. Доцільно приймати число обертів ролика рівним 3-4 за один оберт оброблюваної деталі. Це дозволяє при такому ж, як у найближчого аналога, діаметрі зміцнюваної деталі робити обробку роликом меншого діаметра, знизити величину зусилля на ролик, виключити жолоблення деталі в процесі обкатування й використати устатк ування меншої потужності. Використати ролик з діаметром 36,3мм, який може робити п'ять обертів за один оберт зміцнюваної деталі, не представилося можливим з конструктивних причин (виявилося неможливим установити підшипник кочення). Коефіцієнт зміщення циліндричної спіралі роD лика і створюваних нею смуг зміцнення a = , де b D - величина зміщення смуг зміцнення при кожному оберті вала, b - ширина смуги зміцнення. Зміщення кожної зі смуг зміцнення при одному оберті вала повинне забезпечувати необхідне часткове перекриття зазначених смуг, що дає можливість одержати рівномірний розподіл залишкових напружень по довжині поверхні, що обкатується. За результатами проведеного комплексу експериментальних досліджень величину зміщення ∆ рекомендується приймати рівною (0,45...0,55)b. Отже, значення коефіцієнта а знаходяться у межах 0,45...0,55. Коефіцієнт a , рівний 0,4, визначає збільшення числа обертів оброблюваної деталі (вала) в процесі зміцнення всієї її поверхні, виникнення перенаклепу зміцнюваних поверхонь і викликане їм зниження границі витривалості. Процес обкатування з коефіцієнтом a, рівним 0,6, супроводжується формуванням нерівномірного рівня залишкових напружень у приповерхневих об'ємах металу і, як наслідок, зниженням опору утомі деталі. Результати проведених експериментальних досліджень по зміцненню шийки вала діаметром 200мм роликом, який робить три оберти за один оберт зміцнюваного вала, наведені в таблиці 2. Таблиця 2 Діаметр Коефіцієнт зміщення циліндрі- Границя обмеженої Величина залиш№ ролика d, чної спіралі ролика за один витривалості вала, кових напружень, п/п мм МПа МПа оберт зміцнюваної деталі a 1 58,8 0,4 176 -490...-397 2 3 4 5 58 57,1 56,3 55,5 0,45 0,5 0,55 0,6 178 180 178,5 160 Примітка Збільшення кількості обертів зміцнюваної деталі -510...-498 -504...-496 -505...-500 -508...-395 З таблиці 2 випливає, що коефіцієнт а, рівний 0,45...0,55, є оптимальним, виходячи з рівня залишкових напружень. Дані, одержані в результаті проведення експериментальних досліджень з вивчення характеристик утоми дослідних колінчастих валів, обумовили вибір оптимальної величини радіуса поперечного перерізу профілю деформувальних виступів робочих витків ролика. Внаслідок того, що робочий профіль ролика, що заявляється, має кривизну, істотно меншу в порівнянні з найближчим аналогом, і деформувальні виступи робочих витків виконані за радіусом, рівним 0,25-0,30 його діаметра, в процесі обкатування при вдавлюванні ролика збільшується ши 5 25321 рина зміцненої смуги, і підвищується рівномірність деформації при обробці деталей, що й визначає рівномірність розподілу залишкових напружень, а отже, підвищення опору утомі. 6 Результати досліджень з вибору оптимального радіуса поперечного перерізу деформувальних виступів робочих витків ролика представлені в таблиці 3 (D=200мм; n=3; a=0,5). Таблиця 3 № Діаметр роли- Радіус поперечного перерізу профілю деформувальних вип/п ка d,мм ступів робочих витків ролика Г, мм 1 57,14 11,43 (0,2d) 2 57,14 14,29 (0,25d) 3 57,14 17,14 (0,3d) 4 57,14 20,0 (0.35d) У випадку застосування для зміцнення шийок валів ролика, радіус поперечного перерізу деформувальних виступів робочих ви тків якого становить 0,2d, відзначається зниження на 3,8...4,7% значення границі обмеженої витривалості в порівнянні зі значеннями границі обмеженої витривалості, одержаними при зміцненні роликом з радіусом (0,25...0,3)d. При використанні ролика з радіусом поперечного перерізу деформувальних виступів робочих витків, рівним 0,35d, виявлено, що для забезпечення однакового рівня контактних напружень для всіх випробуваних роликів зусилля на ролик повинно бути збільшене на 12кН. Підвищення границі обмеженої витривалості валів, обкатаних таким роликом, є незначним (1,1%). Таким чином, беручи до уваги одержані значення границі обмеженої витривалості зміцненого вала, діапазон значень радіуса поперечного перерізу профілю деформувальних виступів робочих витків ролика (0,25...0,3)d є оптимальним. Суть корисної моделі пояснюється кресленнями, де на Фіг.1 показаний ролик для обкатування металевих деталей та зміцнювана шийка колінчастого вала; а на Фіг.2 - деформувальний виступ робочого витка ролика (поперечний переріз). Ролик 1 установлений з можливістю вільного обертання в підшипниках 2 тримача 3. Зусилля на ролик створюється за допомогою гідравлічного пристрою 4. Циліндрична спіраль 5 (деформувальний елемент) і опорний циліндр виконані як одне ціле. На Фіг.1 також зображені: зміцнювана шийка 6 колінчастого вала 7; ряд смуг 8, зміцнених за перший оберт вала 7; ряд смуг 9, зміцнених за другий оберт вала, причому смуги 9 зміщені щодо смуг 8 з частковим перекриттям останніх. На Фіг.1 позначені: b - ширина смуги зміцнення; d - діаметр ролика; D - діаметр шийки колінчастого вала; L - ширина шийки вала; t - крок смуг зміцнення; D - зміщення смуг зміцнення при кожному оберті вала; r - радіус поперечного перерізу деформувального виступу робочого витка ролика. Робота ролика. Процес зміцнення із застосуванням ролика 1, що заявляється, був реалізований на колінчастих валах транспортного дизеля потужністю 2200кВт, виготовлених з високоміцного чавун у такого хімічного складу, мас. %: 2,8...3,8 С; Границя обмеженої витривалості, МПа 174 178,5 180 182 1,8...2,3 Si; 0,5...1,0 Mn; 0,05...0,1 Mg; £0,5 Ni; £0,15 Cr; £0,05 P; £0,025 S. Основа - Fe. Шийки 6 шириною L=120мм кожна колінчастого вала 7 обкатували за допомогою ролика 1, створюючи одночасно чотири зміцнених смуги 8 у вигляді витків. Діаметр D шийки колінчастого вала 7 становить 200мм. Число обертів n ролика 1 за один оберт зміцнюваної шийки 6 обраний рівним 3. На підставі експериментальних даних коефіцієнт а зміщення смуг зміцнення прийнятий рівним 0,5, що дало можливість забезпечити високу ефективність зміцнення. Діаметр d ролика 1, визначений за рівнянням, наведеним у формулі корисної моделі, склав при цьому 57,14мм. Величина радіуса поперечного перерізу деформувальних виступів спіралі 5 дорівнює 17,14мм (0,3d). За один оберт колінчастого вала 7 ролик 1 зазначеного діаметра робить неціле число обертів, у результаті чого при наступному оберті вала 7 відбувається зміщення кожної з чотирьох смуг 8, зміцнених за попередній оберт вала 7, на величину D. За перший оберт вала 7 сумарна величина зміцненої поверхні становить 4b. При другому оберті вала, після зміщення кожної зі смуг 8 зміцнення сумарна величина зміцненої поверхні складе 4b+4D=4b(1+a). Таким чином, зміщення з частковим перекриттям кожної з чотирьох смуг зміцнення при кожному наступному оберті вала 7 дає можливість за певне число обертів вала зміцнити всю циліндричну частину поверхні шийки 6. Прийняті параметри ролика 1 забезпечили практично 100% зміцнення циліндричної частини поверхні шийки 6 вала 7 за шість його обертів. За перші два оберти вала 7 сумарна величина зміцненої поверхні склала 4b(1+a), за 6 обертів вала – 4b(1+5a)=120мм. Для оцінки якості колінчастих валів, зміцнених з використанням відомого ролика (найближчий аналог) і ролика, що заявляється, досліджували розподіл залишкових напружень по довжині шийки 6 і утомних характеристик валів 7. Зусилля обкатування встановлювали з умови рівності контактних напружень для всіх досліджуваних варіантів. Розподіл залишкових напружень вивчали рентгенівським sin2yмeтoдoм на шийках натурних валів за допомогою переносного приладу ПРИН. Одержані результати представлені в таблиці 4. 7 25321 8 Таблиця 4 Місце вимі- Точка вимірюрювання вання* 1 2 3 4 5 Корінна ший6 ка 7 8 9 10 11 Зміцнення з використанням відомого ролика (найближчий аналог) -491 -225 -496 -243 -497 -367 -387 -235 -498 -418 -517 Зміцнення з використанням ролика, що заявляється (r=0,3d) -510 -504 -498 -505 -506 -499 -500 -503 -497 -512 -500 * 1 - точка вимірювання на відстані 10мм від лівої галтелі; 11 - точка вимірювання на відстані 10мм від правої галтелі. Інші точки дослідження розташовувалися по довжині шийки з кроком 10мм. Результати досліджень показали, що при використанні для зміцнення колінчастих валів відомого ролика має місце нерівномірний по довжині шийки розподіл залишкових напружень, що негативно впливає на працездатність колінчастого вала. На валах, зміцнених за допомогою ролика, що заявляється, спостерігався рівномірний розподіл залишкових напружень по довжині шийки, обумовлений виконанням робочого профілю радіусом, рівним 0,3 діаметри ролика. Додатковою перевагою ролика, що заявляється, є те, що його застосування забезпечує повне зміцнення поверхні шийки за істотно менше, у порівнянні з найближчим аналогом, число обертів вала, що дає можливість скоротити час зміцнювального обкатування і підвищити продуктивність процесу. Порівняльні випробування на утому колінчастих валів, зміцнених з використанням відомого ролика і ролика, що заявляється, здійснювали при знакосталому циклічному вигині на універсальний дослідній машині з гідропульсатором. База випробувань становила 5·106 циклів навантажень. Результати випробувань представлені в таблиці 5. Таблиця 5 Радіус поперечного переЧисло обертів Зміцнювальний Діаметр різу деформувальних ви- вала, необхідне Жолоблення варолика d, ла при обкатуролик ступів робочих витків роли- для зміцнення мм ванні, мм ка r, мм однієї шийки Відомий 80 5 (0,5В)* 40 0,08 Що заявляється 57,14 17,14 (0,3d) 6 0,010 Границя обмеженої витривалості, МПа 165 180 *В - ширина деформувального виступу робочого витка ролика. Результати випробувань і матеріалознавчих досліджень свідчать, що при зміцненні деталей відомим роликом з радіусом поперечного перерізу де-формувальних виступів робочих витків r=0,5В=5мм відзначається значна нерівномірність розподілу залишкових напружень у приповерхневих об'ємах металу зміцнюваного вала (табл.4) і невисокі значення границі обмеженої витривалості (табл.5). Використання для зміцнення валів ролика, радіус поперечного перерізу деформувальних виступів робочих витків якого виконаний рівним 0,3d, забезпечує досягнення практично рівномірного розподілу по ширині шийки стискальних залишкових напружень і, як наслідок, одержання вищого значення границі обмеженої витривалості. Тривалі експлуатаційні випробування валів, зміцнених за допомогою ролика, що заявляється на розгорнутих двигуна х, підтвердили результати лабораторних досліджень. Використання ролика, що заявляється, для зміцнювальної обробки деталей, у тому числі колінчастих валів з високоміцного чавуну, забезпечує в порівнянні з відомим вищий рівень їхніх експлуатаційних характеристик. 9 Комп’ютерна в ерстка А. Рябко 25321 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRoller for running-in of metallic components

Автори англійськоюLiubchenko Anatolii Petrovych, Lobanov Viktor Kostiantynovych, Pashkova Halyna Ivanivna

Назва патенту російськоюРолик для обкатки металлических деталей

Автори російськоюЛюбченко Анатолий Петрович, Лобанов Виктор Константинович, Пашкова Галина Ивановна

МПК / Мітки

МПК: B24B 39/00

Мітки: ролик, обкочування, металевих, деталей

Код посилання

<a href="https://ua.patents.su/5-25321-rolik-dlya-obkochuvannya-metalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Ролик для обкочування металевих деталей</a>

Попередній патент: Вугільний фільтр

Наступний патент: Спосіб одержання таблетованої форми лікарського засобу

Випадковий патент: Пристрій для контактного зварювання міжелементних з'єднань акумуляторної батареї