Процес зміцнення колінчастих валів

Номер патенту: 12480

Опубліковано: 15.02.2006

Автори: Любченко Анатолій Петрович, Лобанов Віктор Костянтинович, Пашкова Галина Іванівна

Формула / Реферат

Процес зміцнення колінчастих валів, переважно з високоміцного чавуну, що включає гартування променем лазера 50-70 % поверхні циліндричної частини кожної шийки вала зі створенням зміцненої зони, що складається з гвинтоподібної смуги і двох, розташованих кожна на відстані 2-4 ширини смуги лазерного зміцнення від галтелі, кільцевих смуг, площина яких перпендикулярна осі вала, при цьому гартування променем лазера для утворення гвинтоподібної смуги починають і закінчують у місцях суміщення початку і кінця відповідних кільцевих смуг, об'ємне відпускання при ![]() протягом 1,5-2,0 годин і обкатування, який відрізняється тим, що обкатування виконують накатним роликом, створюючи одночасно по всій довжині циліндричної частини шийки ряд зміцнених смуг у вигляді витків, що зсуваються з частковим перекриттям при кожному наступному оберті вала, при цьому ширину зміцненої смуги розраховують за формулою:

протягом 1,5-2,0 годин і обкатування, який відрізняється тим, що обкатування виконують накатним роликом, створюючи одночасно по всій довжині циліндричної частини шийки ряд зміцнених смуг у вигляді витків, що зсуваються з частковим перекриттям при кожному наступному оберті вала, при цьому ширину зміцненої смуги розраховують за формулою:

![]()

де:

![]() - ширина зміцненої смуги;

- ширина зміцненої смуги;

![]() - крок смуг зміцнення;

- крок смуг зміцнення;

![]() - коефіцієнт перекриття смуг зміцнення;

- коефіцієнт перекриття смуг зміцнення;

![]() - число обертів вала.

- число обертів вала.

Текст

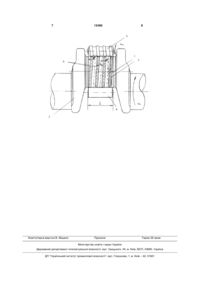

Процес зміцнення колінчастих валів, переважно з високоміцного чавуну, що включає гартування променем лазера 50-70 % поверхні циліндричної частини кожної шийки вала зі створенням зміцненої зони, що складається з гвинтоподібної смуги і двох, розташованих кожна на відстані 2-4 ширини смуги лазерного зміцнення від галтелі, кільцевих смуг, площина яких перпендикулярна осі вала, при цьому гартування променем лазера для утворення гвинтоподібної смуги починають і закінчують у місцях суміщення початку і кінця відповід 3 12480 4 ролика на деталь, що оброблюється, і негативно потужність випромінювання - 2,5кВт; густина позначається на утомних характеристиках колінпотужності - 90Вт/мм2; лінійна швидкість перемічастого вала і його працездатності. При цьому щення - 35мм/хв; ширина смуги гарту - 7мм; гливідомий процес не забезпечує можливості обкатубина загартованого шару - 1,1мм. вання всієї поверхні циліндричної частини шийки Після об'ємного відпускання при 250-350 С пристроєм з однієї установки, а його реалізація протягом 1,5-2 годин галтелі валів були обкатані вимагає значних витрат часу на виконання зміцза допомогою гідравлічного трьохроликового принювальних операцій. строю (R8 - зусиллям 22кН на ролик, R2,5 - зусилТехнічною задачею, на рішення якої спрямолям 13кН на ролик). вана корисна модель, є підвищення опору утомі Шийки 1 довжиною L=120мм кожна колінчастошляхом забезпечення рівномірного розподілу заго вала 2 обкатували за допомогою накатного ролишкових напружень стиску по довжині шийки. лика 3 зі спіральним профілем, створюючи одноПоставлена задача вирішується тим, що у вічасно чотири зміцнені смуги 5 у вигляді витків. За домому процесі, що включає гартування променем один оберт колінчастого вала 2 накатний ролик 3 лазера 50-70% поверхні циліндричної частини коробить неціле число обертів, у результаті чого при жної шийки вала зі створенням зміцненої зони, що наступному оберті вала 2 відбувається зсув кожної складається із гвинтоподібної смуги і двох, розтаз чотирьох смуг 5, зміцнених за попередній оберт шованих кожна на відстані 2-4 смуги лазерного вала 2, на величину ( b ), де b — ширина зміцзміцнення від галтелі, кільцевих смуг, площина неної смуги 5, - величина перекриття кожної яких перпендикулярна осі вала, причому гартуванзміцненої смуги 5. На підставі експериментальних ня променем лазера для утворення гвинтоподібної даних коефіцієнт перекриття прийнятий смуги починають і закінчують у місцях суміщення b початку і кінця відповідних кільцевих смуг, об'ємне рівним 0,4, що дало можливість забезпечити висовідпускання при 250-350 С протягом 1,5-2 годин і ку ефективність зміцнення. обкатування, відповідно до корисної моделі, обкаЗа перший оберт вала 2 сумарна величина тування виконують накатним роликом, створюючи зміцненої поверхні складає 4b. При другому оберті одночасно по всій довжині циліндричної частини вала, після зсуву кожної з смуг 5 зміцнення, сумашийки ряд зміцнених смуг у вигляді витків, що зсурна величина зміцненої поверхні складе ваються з частковим перекриттям при кожному 4b 4b(1 ) 4b(2 ). Таким чином, зсув з частнаступному оберті вала, при цьому ширину зміцковим перекриттям кожної з чотирьох смуг зміцненої смуги розраховують за формулою: нення при кожному наступному оберті вала 2 дає t b , можливість за задане число п обертів зміцнити n(1 ) всю циліндричну частину поверхні шийки 1. Крок b - ширина зміцненої смуги; L зміцнених смуг t 30 мм . Задане число n обеt - крок смуг зміцнення; 4 - коефіцієнт перекриття смуг зміцнення; ртів вала 2 дорівнює 6. Ширина b зміцненої смуги n - число обертів вала. 5, розрахована по формулі, склала 8,33мм. Процес, що заявляється, у порівнянні з найПрийняті параметри забезпечили практично ближчим аналогом, забезпечує підвищення опору 100% зміцнення циліндричної частини поверхні утомі, що підтверджують результати проведених шийки 1 вала 2 за задане (n=6) число обертів. За випробувань. перший оберт вала 2 сумарна величина зміцненої Суть корисної моделі пояснюється кресленповерхні склала 4b(1 ) , а за 6 обертів вала ням, на якому зображені: зміцнювана шийка 1 ко24b(1 ) 119,952 мм, що склало 99,96% цилілінчастого вала 2; накатний ролик 3 зі спіральним профілем для реалізації процесу, що заявляється; ндричної частини поверхні шийки 1. підтримувальний ролик 4, призначений для виДля оцінки якості колінчастих валів, зміцнених ключення коробления вала 2 у процесі зміцнення; за відомим процесом і процесом, що заявляється, ряд смуг 5, зміцнених за перший оберт вала 2; ряд досліджували розподіл залишкових напружень по смуг 6, зміцненихза другий оберт вала. Ряд смуг 6 довжині шийки і утомні характеристики валів. Роззсунений відносно ряду смуг 5 з частковим перекподіл залишкових напружень вивчали рентгенівсьриттям останніх. методом на шийках натурних валів за ким sin2 Процес, що заявляється, реалізований при допомогою переносного приладу ПРИН. оброблянні колінчастих валів з високоміцного чаОдержані результати представлені в табливуну такого хімічного складу, мас.%: 2,8...3,8С; ці 1. 1,8...2,3Si; 0,5...1,0Mn; 0,05...0,1Mg, 0,5Ni; 0,15Cr; 0,05P; 0,025S. Основа - Fe. На установці ЛТ1-2 виконували лазерне гартування поверхні шийок колінчастих валів з діаметром шийок вала 250мм за таким режимом: 5 12480 6 Таблиця 1 Місце вимірювання Корінна шийка Шатунна шийка Точка вимірювання 1 2 3 1 2 3 Значення залишкових напружень по довжині шийки, МПа Відомий процес Процес, що заявляється,* -900… …-860 -900… …-895 -550… …-500 -895... ...-890 -350… …-300 -895… …-890 -700… …-680 -700… …-695 -450... …-400 -700… …-695 -230… …-190 -695… …-690 *Кількість смуг зміцнення - 4, ширина смуги зміцнення 8,33мм, зусилля на ролик - 45кн. 1 - точка вимірювання на відстані 10мм від лівої галтелі; 2 - точка вимірювання в центрі шийки; 3 - точка вимірювання на відстані 10мм від правої галтелі. На валах, виготовлених за процесом, що заявляється, виявлений рівномірний розподіл залишкових напружень по довжині шийки, що дозволяє в повному обсязі реалізувати переваги комплексного зміцнення (лазерна термічна обробка з наступним обкатуванням роликами). Додатковою перевагою процесу, що заявляється, є те, що він забезпечує повне зміцнення поверхні шийки за істотно менше, у порівнянні з найближчим аналогом, число обертів вала, що дає можливість скоротити час зміцнювального обкатування і підвищити продуктивність процесу. Порівняльні випробування на утомленість колінчастих валів, виготовлених за відомим процесом і процесом, що заявляється, здійснювали при знакосталому циклічному вигині на універсальній машині з гідропульсатором. База випробувань становила 5-106 циклів навантаження. Результати випробувань представлені в таблиці 2. Таблиця 2 Процес зміцнення колінчастих валів Відомий Що заявляється Ширина смуги зміцнення, мм 6 5,55 8,33 10 Число обертів вала, необхідне для зміцнення однієї шийки 22 9 6 5 У колінчастих валів, виготовлених за процесом, що заявляється, границя обмеженої витривалості на 6,5% вища, ніж у валів, виготовлених за відомим процесом. Оптимальною шириною смуги зміцнення є розрахована за вищенаведеною формулою величина, що дорівнює 8,33мм. Це дає можливість забезпечити високе значення границі обмеженої витривалості при відносно малому числі обертів вала, необхідному для зміцнення всієї поверхні шийки. Збільшення ширини зміцнення призводить Границя обмеженої витривалості, МПа 169 178,5 180 173,5 до зниження границі витривалості, а її зменшення - до збільшення числа обертів вала при виконанні операції зміцнення. Тривалі експлуатаційні випробування валів на розгорнутих двигунах підтвердили результати лабораторних досліджень. Використання процесу зміцнення, що заявляється, колінчастих валів з високоміцного чавуну забезпечує, у порівнянні з найближчим аналогом, вищий рівень експлуатаційних характеристик. 7 Комп’ютерна верстка В. Мацело 12480 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП ―Український інститут промислової власності‖, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for strengthening crankshafts

Автори англійськоюLiubchenko Anatolii Petrovych, Lobanov Viktor Kostiantynovych, Pashkova Halyna Ivanivna

Назва патенту російськоюПроцесс упрочнения коленчатых валов

Автори російськоюЛюбченко Анатолий Петрович, Лобанов Виктор Константинович, Пашкова Галина Ивановна

МПК / Мітки

МПК: C21D 1/09

Мітки: процес, зміцнення, валів, колінчастих

Код посилання

<a href="https://ua.patents.su/4-12480-proces-zmicnennya-kolinchastikh-valiv.html" target="_blank" rel="follow" title="База патентів України">Процес зміцнення колінчастих валів</a>

Попередній патент: Пристрій для боротьби з колорадським жуком

Наступний патент: Плунжерний насос

Випадковий патент: Установка для купання овець