Спосіб одержання гранульованої аміачної селітри

Номер патенту: 29826

Опубліковано: 15.11.2000

Автори: Шутенко Леонід Іванович, Янковський Микола Андрійович, Степанов Валерій Андрійович, Швець Валерій Андрійович, Мазніченко Сергій Васильович, Єнін Леонід Федорович, Довженко Леонід Миколайович, Білецька Світлана Юхимівна, Кисільов Віктор Ксенофонтович, Левченко Валерій Анатольович

Текст

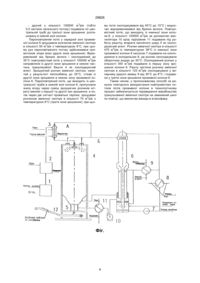

Спосіб одержання гранульованої аміачної селітри, який включає нейтралізацію азотної кислоти газоподібним аміаком із утворенням сокової пари та водяного розчину нітрату амонію, упарювання одержаного розчину до висококонцентрованого плаву з утворенням парогазової суміші після випарювання, грануляцію одержаного плаву в грануля 29826 вої суміші після випарювання із гарячим повітромістким потоком після грануляції з наступним очищенням і охолодженням одержаної суміші в промивному апараті шляхом зрошення розчином нітрату амонію (А.с. СРСР № 1647001, С05C1/02, 1989). У відомому способі очищення і охолодження пароповітряної суміші здійснюють у скруберіпромивальнику, сюди ж подається сокова пара. Суміш, що поступила, зрошується 25%-ним розчином нітрату амонію, очищений газ викидається в атмосферу. Проте при реалізації відомого способу відбувається забруднення навколишнього середовища зазначеними викидами. Це зумовлене тим, що відомий спосіб не забезпечує повного очищення відхідних газів виробництва аміачної селітри і в газі, що викидається після скрубера-промивальника, містяться значні кількості аміаку та аміачної селітри. В основу винаходу поставлено задачу вдосконалення способу одержання гранульованої аміачної селітри, в якому за рахунок здійснення процесу очищення та охолодження пароповітряної суміші в апараті з новою системою зрошення при новій послідовності розподілу потоків пароповітряної суміші, забезпечується можливість її повторного використання в технологічному процесі та переведення виробництва гранульованої аміачної селітри на замкнений цикл по повітрю, що виключає викиди в атмосферу. Завдання вирішується таким чином. У відомому способі одержання гранульованої аміачної селітри, який включає нейтралізацію азотної кислоти газоподібним аміаком з утворенням сокової пари і водяного розчину нітрату амонію, упарювання отриманого розчину до висококонцентрованого плаву з утворенням парогазової суміші після випарювання, грануляцію отриманого плаву в грануляційній башті в протитечії повітромісткого охолоджуючого агента з утворенням гранул аміачної селітри і гарячого повітромісткого потоку після грануляції, охолодження одержаних гранул аміачної селітри в апараті киплячого шару за допомогою повітромісткого охолоджуючого агента, змішування парогазової суміші після випарювання з гарячим повітромістким потоком після грануляції з наступним очищенням і охолодженням отриманої пароповітряної суміші в промивному апараті шляхом зрошення розчином нітрату амонію, згідно із винаходом, очищення і охолодження суміші здійснюють у промивній колоні з трьома зонами зрошення, при цьому пароповітряну суміш після першої зони зрошення ділять на два потоки навпіл, перший потік направляють до другої зони зрошення, після чого подають на стадію грануляції плаву як охолоджуючий агент, другий потік направляють у третю зону зрошення, потім подають на стадію охолодження гранул як охолоджуючий агент. Здійснення процесу очищення і охолодження пароповітряної суміші в промивній колоні з трьома зонами зрошення, яке передбачає поділ пароповітряної суміші після першої зони зрошення на два потоки навпіл, спрямування першого потоку в другу зону зрошення, потім подачу на стадію грануляції плаву як охолоджуючого агента, спрямування другого потоку в третю зону зрошення, потім пода чу на стадію охолодження гранул як охолоджуючого агента, забезпечує переведення виробництва гранульованої аміачної селітри на замкнений цикл по повітрю і виключає викиди в атмосферу завдяки можливості повторного використання повітромістких потоків після промивної колони в технологічному процесі. Це зумовлене тим, що в результаті проходження пароповітряної суміші крізь зони зрошення в зазначеній послідовності отримують два рівних за обсягом повітромістких потоки з різними температурами, достатніми для того, щоб використати ці потоки як охолоджуюче середовище в технологічному процесі. На малюнку (фіг.) наведена схема, за якою можна здійснити спосіб одержання гранульованої аміачної селітри таким чином. Азотну кислоту і газоподібний аміак подають в апарат-нейтралізатор, де при температурі 140150°С і тиску 1,3 ата відбувається реакція нейтралізації з утворенням сокової пари і водяного розчину, який містить 72-75% нітрату амонію. Одержаний розчин подають у випарний апарат, де він упарюється до концентрації 97-98%. Процес упарювання ведуть під розрідженням 500-550 мм рт. ст., а обігрів випарного апарата здійснюється соковою парою нейтралізатора і промисловою парою під тиском до 10 ата. Випарений розчин направляють з доупарювального апарата на доупарювання, яке проводиться за допомогою водяної пари під тиском 16 ата і повітря, нагрітого до температури 170-190°С. Одержаний плав з концентрацією 99,7-99,8% нітрату амонію з температурою 170180°С подають на грануляцію в грануляційну башту. Утворену в процесі доупарювання парогазову суміш із температурою 165-170°С, яка містить 23 г/м3 пилу нітрату амонію, аміак, водяні пари і повітря, направляють із доупарювального апарату в трубопровід, який з'єднує грануляційну башту з промивною колоною. В грануляційній башті плав аміачної селітри розбризкують на краплі в грануляторі, який розташований у верхній частині башти. В нижню частину подають повітромісткий охолоджуючий агент із температурою 30-35°С. Краплі селітри, падаючи назустріч потоку охолоджуючого агента, кристалізуються і перетворюються в гранули. Температура гранул на виході з башти 100110°С. Гарячі гранули аміачної селітри направляють в апарат киплячого шару для охолодження. іПід решітку апарата подають повітромісткий охолоджуючий агент із температурою 10-12°С, при цьому створюється киплячий шар гранул селітри висотою 100-150 мм. Відбувається інтенсивне охолодження гранул до 40-45°С. Одержані гранули аміачної селітри із апарата киплячого шару подають на упакування. Повітромісткий охолоджуючий агент, який пройшов через киплячий шар і підігрітий за рахунок охолодження гранул до температури 23-25°С, направляють в нижню частину грануляційної башти, де він змішується з потоком повітромісткого охолоджуючого агента, який поступає сюди з температурою 30-35°С. Після цього суміш розподіляється по всьому перерізу грануляційної башти та рухається вгору назустріч плаву, що розбризкується. Гарячий повітромісткий потік із грануляційної башти з температурою 60-65°С і вмістом пилу аміачної селітри 0,1-0,2 г/м3 поступає в трубопровід, який з'єднує грануляційну башту з про 2 29826 мивною колоною, де змішується з парогазовою сумішшю з t=165-170°C із доупарювального апарату, при цьому температура суміші знижується до 7678°С. Одержану пароповітряну суміш подають в першу зону зрошення промивної колони. Сюди ж подають зрошуючий розчин аміачної селітри концентрацією 10-15% з температурою 30-40°С. Внаслідок теплообміну пароповітряна суміш охолоджується до 45-48°С і відмивається від пилу аміачної селітри, а зрошуючий розчин нагрівається до 40-45°С. Нагрітий розчин аміачної селітри зливається в нижню частину колони. Пароповітряну суміш на виході із першої зони зрошення ділять на два потоки: - перший у кількості 0,5 об.ч. подають у другу зону зрошення; - другий у кількості 0,5 об.ч. подають у третю зону зрошення промивної колони. Перший пароповітряний потік, що поступає із першої зони зрошення у другу, зрошують розчином аміачної селітри концентрацією 10-15% з температурою 8-10°С, при цьому пароповітряний потік відокремлюється від бризок вологи і охолоджується від 45-48° до 30-35°С. Повітромісткий поток після другої зони зрошення направляють у нижню частину грануляційної башти як охолоджуючий агент. Зрошуючий розчин аміачної селітри нагрівається завдяки теплообміну до 20-25°С і стікає в нижню частину колони. Другий пароповітряний потік, що поступає із першої зони зрошення подають у третю зону зрошення. Сюди ж подають зрошуючий розчин аміачної селітри концентрацією 10-15% з t=8-10°С. Внаслідок теплообміну пароповітряний потік охолоджується до 10-12°С, при цьому відокремлюється від бризок вологи. Повітромісткий потік після третьої зони зрошення подають під решітку апарата киплячого шару як охолоджуючий агент. Зрошуючий розчин аміачної селітри з третьої зони зрошення змішують із зрошуючими розчинами з другої та третьої зон промивної колони. Отриману суміш подають на охолодження. Охолоджений розчин повертають у промивну колону. Приклад На кресленні наведена схема одного із можливих варіантів реалізації способу, що пропонується, в якому очищення пароповітряної суміші здійснювали в промивній колоні з трьома зонами: верхньою, середньою та нижньою, при цьому у верхній розташовувалась перша зона зрошення, в середній - друга зона зрошення, а в нижній - третя зона зрошення. Колона мала центральну трубу та ситчаті провальні решітки. Схема включала апаратнейтралізатор 1, випарний апарат 2, доупарювальний апарат 3, грануляційну башту 4, апарат киплячого шару 5, промивну колону 6, насос 7, холодильник 8, випарник рідкого аміаку 9, вентилятор 10, підігрівник 11, конвеєр 12. Азотну кислоту й газоподібний аміак подавали в апарат-нейтралізатор 1, де при температурі 145°С та тиску 1,3 ата відбувалася реакція нейтралізації з утворенням сокової пари і водяного розчину, який містить 75% нітрату амонію. Одержаний розчин подавали у випарний апарат 2, де він упарювався до концентрації 98%. Процес упарювання проводили під розрідженням 550 мм рт. ст., обігрів випарного апарату здійснювали соковою парою нейтралізатора та промисловою парою під тиском 10 ата. Розчин, що випарувався, спрямовували в доупарювальний апарат 3 на доупарювання, яке проводили за допомогою водяної пари під тиском 16 ата й повітря, нагрітого до температури 180°С.Одержаний плав із концентрацією 99,8% нітрату амонію з температурою 175°С подавали на грануляцію до грануляційної башти 4. Утворену в процесі доупарювання парогазову суміш, яка містить 32 м3 пилу нітрату амонію, аміак, водяні пари та повітря, у кількості 20000 м3/рік із температурою 175°С направляли з доупарювального апарату в трубопровід, який з'єднує грануляційну башту 4 із промивною колоною 6. У грануляційній башті 4 плав аміачної селітри розбризкували на краплі в грануляторі, розташованому під стелею башти. У нижню частину башти подавали повітря в кількості 100000 м3/рік із температурою 30°С. Краплі селітри, що падають назустріч потоку охолоджуючого повітря, кристалізувались і перетворювались у гранули. Температура гранул на виході з башти 100°С. Гарячі гранули аміачної селітри спрямовували в апарат киплячого шару 5 на охолодження. Під решітку апарата подавали повітря в кількості 100 тис. м3/рік із температурою 12°С, при цьому створювався киплячий шар гранул селітри висотою 150 мм. Відбувалося інтенсивне охолодження гранул до 45°С. Отримані гранули аміачної селітри з апарату киплячого шару 5 стрічковим конвейєром 12 подавали на упакування. Повітря, яке пройшло крізь киплячий шар і підігріте за рахунок охолодження гранул до 23°С, спрямовували в нижню частину грануляційної башти 4, де воно змішувалося з потоком повітря, що надходило сюди з температурою 30°С. Після цього суміш розподілялась по всьому перетину башти та рухалась вгору назустріч плаву, що розбризкувався. Гаряче повітря з грануляційної башти 4, яке містить 0,2 г/м3 пилу аміачної селітри, з температурою 165°С у кількості 180 тис. м3/рік надходило в трубопровід, що з'єднує башту з промивною колоною 6, де воно змішувалося з парогазовою сумішшю із доупарювального апарату 3 при цьому температура знижувалася до 76,4°С. Отриману пароповітряну суміш у кількості 200000 м3/рік подавали у верхню зону промивної колони 6. Зрошуючий розчин аміачної селітри концентрацією 10% у кількості 350 м3/рік подавали за допомогою насоса 7 на ситчату провальну тарілку (перша зона зрошення), розташовану над колектором входу пароповітряної суміші. Падаючи з тарілки по всьому перетину колони 6, потік аміачної селітри створював ежекційний ефект, засмоктуючи пароповітряну суміш і створюючи розрідження на вході пароповітряної суміші в колоні, необхідне для руху потоку суміші на грануляційній башті 4 у промивну колону 6 і далі по колоні згори вниз. У результаті теплообміну розчин аміачної селітри нагрівався до 40°С і стікав по центральній трубі в нижню зону колони 6, а пароповітряна суміш охолоджувалась до 45°С, і відмивалась від пилу аміачної селітри. На виході з верхньої зони колони 6 пароповітряну суміш розподіляли на два потоки: - перший у кількості 100000 м3/рік (тобто 0,5 частини загального потоку) спрямовували крізь кільцевий зазор між стінкою колони 6 та центральною трубою до другої зони зрошення, розташовану в середній зоні колони; 3 29826 - другий у кількості 100000 м3/рік (тобто 0,5 частини загального потоку) подавали по центральній трубі до третьої зони зрошення, розташовану в нижній зоні колони. Пароповітряний потік у середній зоні промивної колони 6 зрошували розчином аміачної селітри в кількості 50 м3/рік з температурою 8°С, при цьому рух пароповітряного потоку здійснювався прямотоком згори вниз (друга зона зрошення). Відокремлений від бризок вологи і охолоджений до 35°С повітромісткий потік у кількості 100000 м3/рік направляли із другої зони зрошення в нижню частину грануляційної башти 4 як охолоджуючий агент. Зрошуючий розчин аміачної селітри, нагрітий у результаті теплообміну до 25°С, стікав із другої зони зрошення в нижню зону промивної колони 6. Пароповітряний потік, що виходить із центральної труби в нижній зоні колони 6, пропускали знизу вгору через суміш зрошуючих розчинів нітрату амонію з першої та другої зон зрошення, а потім через дві ситчаті провальні тарілки, зрошувані розчином аміачної селітри в кількості 70 м3/рік з температурою 8°С (третя зона зрошення), при цьо му потік охолоджувався від 45°С до 10°С і водночас відокремлювався від бризок вологи. Повітромісткий потік, що виходить із нижньої зони колони 6, у кількості 100000 м3/рік за допомогою вентилятора 10 крізь підігрівник 11 подавали під робочу решітку апарата киплячого шару 5 як охолоджуючий агент. Розчин аміачної селітри в кількості 470 м3/рік із температурою 38°С із нижньої зони промивної колони 6 насосом 7 подавали на охолодження в холодильник 8, де розчин охолоджували оборотною водою до 30°С. Охолоджений розчин у кількості 350 м3/рік подавали в першу зону зрошення колони 6. Решту частини розчину аміачної селітри в кількості 120 м3/рік охолоджували у випарнику рідкого аміаку 9 від 30°С до 8°С і подавали у третю зони зрошення промивної колони 6. Таким чином, у пропонованому способі за рахунок повторного використання повітромістких потоків після промивної колони в технологічному процесі забезпечується переведення виробництва гранульованої аміачної селітри на замкнений цикл по повітрі, що виключає викиди в атмосферу. Фіг. 4 29826 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюPreparation process of granulated ammonium nitrate

Автори англійськоюKysiliov Viktor Ksenofontovych, Stepanov Valerii Andriiovych, Levchenko Valerii Anatoliovych, Maznichenko Serhii Vasyliovych, Shutenko Leonid Ivanovych, Yankovskyi Mykola Andriiovych, Dovzhenko Leonid Mykoaliovych, Yenin Leonid Fedorovych, Shvets Valerii Andriiovych, Biletska Svitlana Yukhymivna

Назва патенту російськоюСпособ получения гранулированной аммиачной селитры

Автори російськоюКиселев Виктор Ксенофонтович, Степанов Валерий Андреевич, Левченко Валерий Анатольевич, Мазниченко Сергей Васильевич, Шутенко Леонид Иванович, Янковский Николай Андреевич, Довженко Леонид Николаевич, Енин Леонид Федорович, Швец Валерий Андреевич, Белецкая Светлана Ефимовна

МПК / Мітки

МПК: C05C 1/02

Мітки: аміачної, спосіб, гранульованої, селітри, одержання

Код посилання

<a href="https://ua.patents.su/5-29826-sposib-oderzhannya-granulovano-amiachno-selitri.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованої аміачної селітри</a>

Попередній патент: Сальник колонки водорозбірної

Наступний патент: Спосіб одержання плівкоутворюючого олігомеру стиролу

Випадковий патент: Валок для промину стебел луб'яних культур