Газифікатор твердого палива комбінований

Номер патенту: 33861

Опубліковано: 10.07.2008

Автори: Цимбаленко Микола Володимирович, Луцик Олександр Олексійович, Дятченко Володимир Миколайович, Цимбаленко Володимир Миколайович, П'яних Костянтин Євгенович

Формула / Реферат

1. Газифікатор, який містить вертикальний корпус з розміщеним всередині трубопроводом, засіб подачі палива, засоби подачі окислювача, засіб видалення генераторного газу, засоби відведення надлишкового тепла, який відрізняється тим, що засоби подачі окислювача містять зовнішні верхній і нижній розподільники потоків окислювача та внутрішні верхній і нижній розподільники потоків окислювача, внутрішні верхній і нижній розподільники потоків окислювача сполучені з трубопроводом та містять сукупність каналів, спрямованих від центра корпуса в площині поперечного перерізу корпуса, зовнішні верхній та нижній розподільники потоків окислювача розташовані на корпусі та містять сукупність каналів, спрямованих до центра корпуса в площині поперечного перерізу корпуса, засіб для видалення генераторного газу розташований на корпусі нижче зовнішнього верхнього та внутрішнього верхнього розподільників потоків окислювача та вище зовнішнього нижнього та внутрішнього нижнього розподільників потоків окислювача, при цьому сукупність каналів внутрішнього нижнього розподільника потоків окислювача виконана у вигляді щонайменше двох груп каналів, розташованих одна над одною, причому канали групи, розташованої вище, мають меншу довжину, ніж канали групи, розташованої нижче.

2. Газифікатор за п. 1, який відрізняється тим, що по внутрішньому периметру зовнішнього нижнього розподільника потоків окислювача розташовано повітряний кільцевий простір.

3. Газифікатор за п. 1, який відрізняється тим, що по зовнішньому периметру внутрішнього верхнього розподільника потоків окислювача розташовано повітряний кільцевий простір.

4. Газифікатор за п. 1, який відрізняється тим, що по внутрішньому периметру зовнішнього верхнього розподільника потоків окислювача розташовано повітряний кільцевий простір.

5. Газифікатор за п. 1, який відрізняється тим, що по зовнішньому периметру кожної з груп каналів внутрішнього нижнього розподільника потоків окислювача розташовано повітряний кільцевий простір.

6. Газифікатор за п. 1, який відрізняється тим, що канали розподільників потоків окислювача виконано у вигляді завихрювачів.

7. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб для повороту трубопроводу та сполучених з ним внутрішніх розподільників потоків окислювача.

8. Газифікатор за п. 1, який відрізняється тим, що поперечний переріз корпуса в місці розташування верхніх розподільників потоків окислювача має меншу площу, ніж площа поперечного перерізу корпуса в місці розташування нижніх розподільників потоків окислювача.

9. Газифікатор за п. 1, який відрізняється тим, що засіб видалення генераторного газу містить газовідвідну трубу, сполучену з засобом створення розрідження.

10. Газифікатор за п. 1, який відрізняється тим, що засоби відведення надлишкового тепла являють собою теплообмінники, розташовані на зовнішній поверхні корпуса, з використанням рідинного чи газового теплоносія.

11. Газифікатор за п. 1, який відрізняється тим, що додатково містить засіб підігріву окислювача, сполучений трубопроводом з теплообмінником корпусу.

Текст

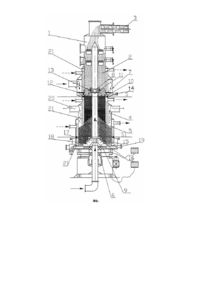

Корисна модель належить до пристроїв для отримання енергетичних та технологічних горючих газів з твердого палива, яке містить вуглець, наприклад, з деревної щепи, та може бути використано, зокрема для деструкції різноманітних побутових, промислових та сільськогосподарських відходів з отриманням генераторного газу, який є екологічно чистим газоподібним паливом. Заявнику відомо багато газифікаторів твердого палива, але найближчими за сукупністю суттєвих ознак є наступні. Відомо конструкцію газифікатора, який містить вертикальний корпус з розміщеним всередині трубопроводом, засіб подачі палива, засоби подачі окислювача, засіб видалення генераторного газу. В відомому газифікаторі реалізований обернений процес утворення газу. В корпусі газифікатора послідовно розташовані конусна та циліндрична камери. В конусній камері розташований засіб подачі окислювача, виконаний у вигляді насадки з отворами, який сполучений з трубопроводом. По діаметру циліндричної камери на різних по висоті рівнях також розташовані засоби для подачі повітря, які виконані у вигляді фурм з отворами для введення окислювача. Засіб видалення генераторного газу містить патрубок, розташований за межами конічної та циліндричної камер та закріплений на корпусі газифікатора [патент України № 32759, опублікований 15.02.2001 р., МПК: F23C 9/06, C10J3 3/02]. Недоліком такої конструкції газифікатора є таке розміщення засобів для подачі окислювача, що створює декілька зон газифікації, які паливо поступово проходить при його подачі зверху вниз. Така конструкція газифікатора не дозволяє отримати великий процент спаленого вуглецю в паливі, тобто підвищити продуктивність отримання генераторного газу. При цьому додаткове утворення в корпусі газифікатора двох камер ускладнює розміщення засобів охолодження, засобів підведення окислювача, засобів відведення генераторного газу, збільшує габарити та ускладнює конструкцію всієї установки в цілому. Подача окислювача в зону горіння за допомогою фурм з отворами та насадки з отворами призводить до нестабільного та невеликого за площею ядра горіння, що знижує ефективність проходження процесів окислення та відновлювання палива. Також відомо газифікатор, який містить вертикальний корпус, засіб подачі палива, засоби подачі окислювача та засіб видалення генераторного газу. Засоби подачі окислювача розташовані на корпусі газифікатора, утворюючі тим самим декілька зон газифікації. Додатково окислювач подається через колосникові грати, розташовані в нижній частині корпуса. Засіб для подачі палива розташований в середній частині корпуса між зонами газифікації. В зонах над засобом подачі палива відбувається газифікація палива в киплячому шарі та газифікація пилоподібного палива. Відведення генераторного газу здійснюють через верхню частину корпуса [а. с. СРСР № 959632, опубліковане 15.09.1982 р., бюл. № 34, МПК: C10J 3/00]. Недоліком відомої конструкції газифікатора є відведення генераторного газу через верхню частину корпуса та подача палива в середню частину корпуса між зонами газифікації, що призводить до отримання на виході з газифікатора генераторного газу з великим вмістом піролізних смол. Ця обставина також не дозволяє здійснити попереднє видалення з палива вологи прямо в корпусі газифікатора, що призводить до необхідності попередньої сушки палива перед подачею у газифікатор. При цьому створення зон газифікації палива над засобом подачі палива ускладнює конструкцію газифікатора за рахунок зростання кількості засобів подачі окислювача, а також збільшує вимоги до системи охолодження. За прототип прийнято газифікатор, який містить вертикальний корпус з розміщеним всередині трубопроводом, засоби подачі палива, засоби подачі окислювача, засіб видалення генераторного газу. Засоби подачі окислювача містять зовнішні розподільники потоків окислювача, розташовані на корпусі газифікатора, які містять сопла, симетрично розташовані по периметру корпуса. Газифікатор також містить систему рециркуляції газів. Засіб для видалення генераторного газу розташований в нижній частині корпуса газифікатора. Нижня частина корпуса має вигляд конуса, який звужується донизу. В нижній частині конуса розташований засіб для видалення золи [патент України № 78669, опублікований 10.04.2007 р., МПК: C10J 3/02]. Недоліком відомої конструкції газифікатора є підведення окислювача лише в одному напрямку, від периферії до центру, що призводить до нерівномірного підводу окислювача до частинок твердого палива та, як наслідок, до зменшення продуктивності газифікації твердого палива та збільшення вмісту смол та неспаленого вуглецю в генераторному газі. Також наявність системи рециркуляції генераторного газу для підвищення газифікації твердого палива ускладнює конструкцію газифікатора в цілому. До того ж, відведення генераторного газу з нижньої частини корпуса погіршує якість генераторного газу. Також недоліком є можливість потрапляння продуктів газифікації, серед яких є і шкідливі, наприклад, окис вуглецю (CO), через засіб подачі палива або засіб видалення золи та інші частини газифікатора в навколишню середу. Конструкція розподільників потоків окислювача має недолік, який полягає в можливості потрапляння часток твердого палива в сопла, а також знижує інтенсивність розповсюдження ядра горіння в процесі розпалювання твердого палива в зоні окислення. В основу корисної моделі поставлена задача створення в корпусі газифікатора двох протилежно направлених потоків окислювача при одночасному русі палива в одному напрямку: зверху вниз. Поставлена задача вирішується таким чином, що в газифікаторі, який містить вертикальний корпус з розміщеним всередині трубопроводом, засіб подачі палива, засоби подачі окислювача, засіб видалення генераторного газу, засоби відведення надлишкового тепла, згідно з корисною моделлю, засіб подачі окислювача містить зовнішні верхній і нижній розподільники потоків окислювача та внутрішні верхній і нижній розподільники потоків окислювача, внутрішні верхній і нижній розподільники потоків окислювача сполучені з трубопроводом та містять сукупність каналів, спрямованих від центру корпуса в площині поперечного перерізу корпуса, зовнішні верхній та нижній розподільники потоків окислювача розташовані на корпусі та містять сукупність каналів, спрямованих до центру корпуса в площині поперечного перерізу корпуса, засіб для видалення генераторного газу розташований на корпусі нижче зовнішнього верхнього та внутрішнього верхнього розподільників потоків окислювача та вище зовнішнього нижнього та внутрішнього нижнього розподільників потоків окислювача, при цьому сукупність каналів внутрішнього нижнього розподільник потоків окислювача являє собою щонайменше дві групи каналів, розташованих одна над одною, причому канали групи, розташованої вище, мають меншу довжину, ніж канали групи, розташованої нижче. В конструкції газифікатора можливо, що: - по внутрішньому периметру зовнішнього нижнього розподільника потоків окислювача розташовано повітряний кільцевий простір. - по зовнішньому периметру внутрішнього верхнього розподільника потоків окислювача розташовано повітряний кільцевий простір; - по внутрішньому периметру зовнішнього верхнього розподільника потоків окислювача розташовано повітряний кільцевий простір; - по зовнішньому периметру кожної з груп каналів внутрішнього нижнього розподільника потоків окислювача розташовано повітряний кільцевий простір; - канали розподільників потоків окислювача виконано у вигляді завихрювачів; - додатково містить засіб для повороту трубопроводу та сполучених з ним внутрішніх розподільників потоків окислювача; - поперечний переріз корпуса в місці розташування верхніх розподільників потоків окислювача має меншу площу, ніж площа поперечного перерізу корпуса в місці розташування нижніх розподільників потоків окислювача; - засіб видалення генераторного газу містить газовідвідну трубу, сполучену з засобом створення розрідження; - засоби відведення надлишкового тепла являють собою теплообмінники, розташовані на зовнішній поверхні корпуса з використанням рідинного чи газового теплоносія; - газифікатор додатково містить засіб підігріву окислювача, сполучений трубопроводом з теплообмінником корпусу. Між сукупністю ознак корисної моделі та технічним результатом, що досягається, існує наступний причиннонаслідковий зв'язок. Подача окислювача одночасно з верхньої межі зони оберненої газифікації та з нижньої межі зони прямої газифікації та проходження твердого палива послідовно через зону оберненої газифікації до зони прямої газифікації дозволяє створити в об'ємі корпуса газифікатора одночасне проходження оберненого та прямого процесів газифікації палива. За рахунок того, що рух палива та рух продуктів газифікації співпадають - зверху донизу, то в середній частині газифікатора відбувається обернений процес газифікації. В зоні горіння (зоні подачі окислювача) зони оберненої газифікації відбуваються наступні хімічні реакції: С+О2=СО2 2H2+О2=2H2O. При цьому виділяється велика кількість тепла. Побічними продуктами реакції окислення є утворення смол та інших продуктів, які можуть в подальшому конденсуватися в низькотемпературних частинах газифікатора та перетворення їх на піролізні смоли. По мірі взаємодії окислювача з паливом реакція утворення СО2 уповільнюється. При цьому на межі зон горіння та зони відновлювання зони оберненої газифікації, яка розташована нижче зони горіння, переважають процеси неповного окислення вуглецю та відновлювальні процеси: С+СО2=2СО С+Н2О=СО+H2 CO+Н2=CO+H2O С+2Н2=СН2 C+3H2=CH4+H2O. Тобто СО2 та водяна пара, як продукти реакції окислення та внутрішньої вологи палива, відновлюються в СО та Н2, а вивільнений кисень О2 вступає в реакцію з вуглецем палива. Так як реакції відновлення протікають з поглинанням тепла, то температура продуктів газифікації значно знижується при проходженні крізь шар палива, яке поступає. Продукти газифікації, а саме охолоджений генераторний газ, залишки палива, яке не вступило в реакцію, та зола потрапляють в реакційну зону, яка розташована нижче зони відновлення зони оберненої газифікації. В цій зоні вуглець з залишків палива адсорбує хімічні речовини, які не прореагували в зоні горіння зони оберненої газифікації, утворюючі вуглецеву масу. Генераторний газ після зони відновлення зони оберненої газифікації надходить до засобу видалення генераторного газу, який розташований між зоною оберненої газифікації та зоною прямої газифікації. В зоні прямої газифікації відбуваються наступні процеси: - газифікація палива при первинному завантаженні в корпус газифікатора; - газифікація вуглецевої маси та золи, які потрапили після реакційної зони. Генераторний газ, пройшовши відновлювальну зону зони прямої газифікації, надходить у засіб видалення генераторного газу, де змішується з генераторним газом, отриманим після газифікації у зоні оберненої газифікації, після чого суміш генераторних газів з обох зон газифікації видаляється з газифікатора за допомогою створення розрідження в корпусі. Як варіант, в газифікаторах великої потужності додатково до розрідження створюють надлишковий тиск окислювача при його подачі, що забезпечує стабільні та достатні за розміром зони горіння в обох зонах газифікації. Подача окислювача від периферії до центру поперечного перерізу газифікатора дозволяє отримати стійкий процес спалювання твердого палива в зоні горіння обох процесів газифікації. Подача окислювача від центру до периферії поперечного перерізу газифікатора дозволяє збільшити зону спалювання твердого палива, у разі потреби, наприклад, для газифікаторів великого вмісту або якщо в твердому паливі присутній великій вміст вологи, відносно великий розмір часток твердого палива тощо. Одночасна подача окислювача від центру до периферії та від периферії до центру поперечного перерізу газифікатора в центральній та нижній частинах корпуса дозволяє збільшити зону горіння в обох процесах газифікації та покращити процес підведення окислювача до розпеченого вуглецю, який потрапляє з паливної камери до зони оберненої газифікації та з реакційної зони до зони прямої газифікації, а також інтенсифікувати взаємодію між поверхнею вуглецю та окислювачем з утворенням продуктів реакції, зокрема генераторного газу. Відведення генераторного газу з реакційної зони, яка розташована між зонами оберненої та прямої газифікації, дозволяє суттєво знизити в ньому вміст смол та вуглеводнів, які сконденсувалися, що покращує споживчі характеристики газу та дозволяє уникнути осадження смол та інших домішок на стінках корпуса та інших складових частинах газифікатора. Створення розрідження в газовідвідній трубі дозволяє спростити подачу окислювача до зон горіння обох процесів газифікації, а також спростити вимоги до розміщення газифікатора в закритих приміщеннях та вимоги до засобів подачі палива та засобів видалення золи за рахунок запобігання потрапляння сильнодіючої отрути - окису вуглецю (CO), який є одним з продуктів газифікації палива, в систему подачі палива. Додаткове завихрення окислювача при його подачі у зони газифікації дозволяє отримати стійку масу розпеченого вуглецю навколо розподільників потоків окислювача та тим самим інтенсифікувати процеси окислення та відновлення. Різна за швидкістю подача окислювача від периферії до центра, ніж від центра до периферії, з верхньої межі зони оберненої газифікації дозволяє покращити доступ окислювача до часток твердого палива під час проходження оберненого процесу газифікації палива. Швидкість подачі окислювача від периферії до центра та від центра до периферії регулюється за допомогою, наприклад, поворотної заслінки, яку можуть містить розподільники потоків окислювача. За допомогою обертання засобів подачі окислювача відносно вертикальної вісі корпуса газифікатора покращують змішування окислювача з паливом, що також дозволяє інтенсифікувати процеси окислення та відновлення. Наявність у внутрішньому нижньому розподільнику потоків окислювача щонайменше двох груп каналів, розташованих одна над одною, з меншою довжиною каналів, розташованих вище, ніж довжина каналів, розташованих нижче, дозволяє збільшити сукупний об'єм зони горіння при проходження прямого процесу газифікації, а також спростити процес видалення золи. Виконання поперечного перерізу корпуса в місці розташування верхніх розподільників потоків окислювача з меншою площиною, ніж площина поперечного перерізу корпуса в місці розташування нижніх розподільників потоків окислювача, дозволяє отримати кільцевий простір, що спрощує видалення генераторного газу, отриманого при оберненому та прямому процесах газифікації, з корпуса газифікатора. Видалення золи під час обертання засобів подачі окислювача дозволяє спростити конструкцію газифікатора. Відведення тепла є необхідним елементом при виробництві газоподібного палива. Реалізація цього елементу в конструкції газифікатора за допомогою теплообмінників, розташованих на поверхні корпуса, та використання в якості теплоносія рідини або газу, є простою та одночасно ефективною. Здійснення попереднього підігріву окислювача при його подачі від центру до периферії дозволяє збільшити температуру горіння в зоні горіння, що спрощує вимоги до системи подачі окислювача зменшує енерговитрати на проведення процесу газифікації взагалі. На Фіг.1 представлено загальний вид газифікатора. Газифікатор містить вертикальний корпус 1, усередині якого розташовано паливний відсік 2, засіб подачі окислювача, засіб подачі палива 3, засіб видалення генераторного газу 4, трубопровід 5, засіб повороту 6 трубопроводу 5. Паливний відсік 2 розташовано в верхній частині корпуса 1. Над паливним відсіком розташовано засіб подачі палива 3. Трубопровід 5 розташовано в середині корпуса 1. Засоби подачі окислювача містять зовнішній верхній розподільник потоків окислювача 7, внутрішній верхній розподільник потоків окислювача 8, внутрішній нижній розподільник потоків окислювача 9 та зовнішній нижній розподільник потоків окислювача (на Фіг.1 не показано). Зовнішній нижній розподільник потоків окислювача розташований на корпусі 1 в нижній його частині та має конструкцію, аналогічну конструкції зовнішнього верхнього розподільника потоків окислювача 7. Зовнішній верхній розподільник потоків окислювача 7 розташований в центральній частині газифікатора на корпусі 1 та містить сукупність каналів 10. Канали 10 розташовано в площині поперечного перерізу корпуса 1 та спрямовано до центру корпуса 1. Внутрішній верхній розподільник потоків окислювача 8 розташований в центральній частині газифікатора, сполучений з трубопроводом 5 та містить сукупність каналів 11. Канали 11 розташовано в площині поперечного перерізу корпуса 1 та спрямовано від центру корпуса 1. По внутрішньому периметру зовнішнього верхнього розподільника потоків окислювача 7 розташовано кільцевий повітряний простір 12. По зовнішньому периметру внутрішнього верхнього розподільника потоків окислювача 8 розташовано кільцевий повітряний простір 13. На корпусі 1 в області зовнішнього та внутрішнього верхніх розподільників потоків окислювача 7 та 8 розташовано отвір 14, закритий кришкою. Внутрішній нижній розподільник потоків окислювача 9 розташований в нижній частині газифікатора, сполучений з трубопроводом 5 та містить сукупність каналів 15 та сукупність каналів 16. Канали 15 розташовані над каналами 16. Довжина каналів 15 менша від довжини каналів 16. По периметру сукупності каналів 15 розташовано повітряний кільцевий простір 17. По периметру сукупності каналів 16 розташовано повітряний кільцевий простір 18. На корпусі 1 напроти каналів 16 розташовано отвір 19, закритий кришкою. Канали усіх розподільників потоків окислювача можуть бути виконані у вигляді завихрювачів. Засіб видалення генераторного газу 4 розташовано на корпусі 1 нижче верхніх розподільників потоків окислювача та вище нижніх розподільників потоків окислювача. Засіб видалення генераторного газу 4 містить газовідвідну трубу 20, яка сполучена з засобом створення розрідження (на Фіг.1 не показано). Площа поперечного перерізу S корпуса 1 в місці розташування верхніх внутрішнього та зовнішнього розподільників потоків окислювача 7 та 8 менше, ніж площа поперечного перерізу S1 корпуса 1 в місці розташування нижнього внутрішнього розподільника потоків окислювача 9. Газифікатор також містить теплообмінники 21, розташовані на зовнішній поверхні корпуса 1. На Фіг.1 показано теплообмінник 21, в якому використовується рідинний теплоносій. Газифікатор використовують наступним чином. Тверде паливо (в якості якого можуть бути дерев'яні тріска або гранули, обпилювання, рослинна біомаса: лузга соняшника, стрижені кукурудзяних початків та таке інше) подають за допомогою засобу подачі палива 3 до паливного відсіку 2. Подачу здійснюють до заповнення внутрішнього об'єму корпуса до верхньої межі паливного відсіку 2. При подачі палива повітряні кільцеві простори розподільників потоків окислювача залишаються вільними від потрапляння в них крупних часток палива, але кільцеві простори заповнюються пилоподібним паливом. За допомогою засобу створення розрідження через газовідвідний патрубок 20 створюють розрідження у внутрішній порожнині корпуса 1. Після цього відкривають кришку отвору 14 та запалюють паливо. За рахунок створення розрядження або за допомогою створення додаткового тиску окислювача здійснюється всмоктування окислювача у внутрішній простір корпуса 1 через отвір 14. Таким чином, утворюється початкове ядро горіння в зоні оберненої газифікації. Потім відкривають кришку отвору 19 та запалюють паливо, утворюючі початкове ядро горіння в зоні прямої газифікації. Після чого одночасно подають окислювач через верхні розподільники потоків окислювача та через нижні розподільники потоків окислювача. Окислювач поступає по каналах розподільників потоків окислювача до відповідних кільцевих повітряних просторів та змішується з пилоподібним паливом, яке заповнює кільцеві повітряні простори. Під дією струменів окислювача, що виходять з каналів розподільників потоків окислювача, суміш розпеченого пилоподібного палива та окислювача миттєво розповсюджується з початкових ядер горіння по повітряним кільцевим просторам. Таким чином, в області верхніх розподільників потоків окислювача, кожної з сукупностей каналів внутрішнього нижнього розподільника потоків окислювача та нижнього зовнішнього розподільника потоків окислювача по всій довжині повітряних кільцевих просторів протікає стабільна реакція окислювання за рахунок взаємодії між поверхнею вуглецю та окислювачем з утворенням продуктів газифікації та великим виділенням тепла. Тобто утворюються зона горіння зони оберненої газифікації та зона горіння прямої зони газифікації. При подачі окислювача здійснюють обертання внутрішніх верхнього 8 та нижнього 9 розподільників потоків окислювача та трубопроводу 5 навколо вертикальної вісі корпуса 1 газифікатора за допомогою засобу повороту 6. Продукти газифікації з кожної з зон горіння проходять зони відновлення обох зон газифікації та попадають в простір між зонами відновлення. Далі генераторний газ з кожної з зон відновлення надходить до засобу видалення генераторного газу 4, перемішується та за рахунок створення розрядження в корпусі 1 через газовідвідну трубу 20 видаляється з газифікатора. Золу, яка потрапляє на нижній розподільник потоків окислювача 9, видаляють за допомогою обертання трубопроводу 5 та сполученого з ним нижнього розподільника потоків окислювача 9 засобом повороту трубопроводу 6. Паливо подають знов, коли його рівень буде нижчим за рівень верхньої межі паливного відсіку 2. За допомогою подачі рідини до теплообмінників 21 здійснюють відведення надлишкового тепла від зовнішньої поверхні корпуса 1. Запропонована конструкція газифікатора забезпечує стабільне проходження процесів прямої та оберненої газифікації в одному внутрішньому об'ємі газифікатора, а також забезпечують інтенсифікацію реакцій горіння при проходження обох процесів газифікації, спрощує вимоги до розташування газифікатора та до систем подачі палива, що дозволяє отримати генераторний газ з мінімальним вмістом піролізних смол, збільшити кількість генераторного газу на виході з газифікатора та зменшити вимоги до видів та вологості палива.

ДивитисяДодаткова інформація

Назва патенту англійськоюCombined gasifier of solid fuel

Автори англійськоюLutsyk Oleksandr Oleksiiovych, Pianykh Kostaintyn Yevhenovych, Diatchenko Volodymyr Mykolaiovych, Tsymbalenko Volodymyr Mykolaiovych, Tsymbalenko Mykola Volodymyrovych

Назва патенту російськоюГазификатор твердого топлива комбинированный

Автори російськоюЛуцик Александр Алексеевич, Пъяных Константин Евгеньевич, Дятченко Владимир Николаевич, Цимбаленко Владимир Николаевич, Цимбаленко Николай Владимирович

МПК / Мітки

МПК: C10J 3/00, C10B 53/00

Мітки: твердого, палива, газифікатор, комбінований

Код посилання

<a href="https://ua.patents.su/5-33861-gazifikator-tverdogo-paliva-kombinovanijj.html" target="_blank" rel="follow" title="База патентів України">Газифікатор твердого палива комбінований</a>

Попередній патент: Газифікатор твердого палива комбінований

Наступний патент: Спосіб підготовки ортопедичних інструментів для остеосинтезу в медичній ветеринарії

Випадковий патент: Спосіб діагностики тяжкості перебігу гострих респіраторних вірусних інфекцій