Багатоступеневий відцентровий дистилятор

Номер патенту: 35941

Опубліковано: 16.04.2001

Автори: Ріферт Володимир Густавович, Стрикун Олександр Павлович, Золотухін Іван Володимирович, Усенко Володимир Іванович

Формула / Реферат

Багатоступеневий відцентровий дистилятор, що містить нерухомий корпус, в якому на нерухомому валу закріплено з можливістю обертання ротор, порожнина якого розділена теплообмінними поверхнями на зони випарування та конденсації, що чергуються між собою, сепараційні пристрої та систему зрошення, відбору невипаруваного залишку і дистиляту-продукту, який відрізняється тим, що напірні, зливні та прийомні трубки закріплені на нерухомому валу, при цьому зливна трубка для подачі вихідної рідини в дистилятор виконана у вигляді напірної трубки, прийомний отвір якої разміщено на периферії зони випарування останнього ступеня і направлено проти обертання ротора, зони випарування та конденсації ступенів поєднані між собою відповідно з'єднувальними трубками, що розмішені на периферії порожнини ротора та отворами у перегородках між ступенями, зона останнього ступеня конденсації з'єднана з зоною кінцевої конденсації отворами в теплообмінній поверхні останнього ступеня конденсації, розташованими біля нерухомого валу та на периферії, сепараційні пристрої в ступенях виконані у вигляді пористої набивки, зливні отвори напірних трубок, що розташовані в зонах випарування починаючи із другого ступеня, направлені на теплообмінні поверхні, напірна та зливна трубки відповідно для виводу невипаруваного залишку рідини в зовнішний контур нагріву та повернення її в дистилятор розміщені в зоні випарування першого ступеня, напірні трубки для відбору дистиляту-продукту та відбору технологічного конденсату на охолодження і зливна - для повернення його в дистилятор, розмішені в зоні кінцевої конденсації, при цьому радіус розташування отвору напірної трубки для відводу дистилляту-продукту менше радіуса розташування отвору напірної трубки для відбору технологічного конденсату.

Текст

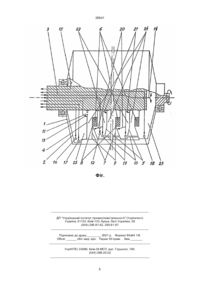

Багатоступеневий відцентровий дистилятор, що містить нерухомий корпус, в якому на нерухомому валу закріплено з можливістю обертання ротор, порожнина якого розділена теплообмінними поверхнями на зони випарування та конденсації, що чергуються між собою, сепараційні пристрої та систему зрошення, відбору невипарюваного залишку і дистиляту-продукту, який відрізняється тим, що напірні, зливні та прийомні трубки закріплені на нерухомому валу, при цьому зливна трубка для подачі вихідної рідини в дистилятор виконана у вигляді напірної трубки, прийомний отвір якої розміщено на периферії зони випарування останнього ступеня і направлено проти обертання ротора, зони випарювання та конденсації ступенів поєдна A (54) БАГАТОСТУПЕНЕВИЙ ВІДЦ ЕНТРОВИЙ ДИСТИЛЯТОР 35941 and LeRoy A. Bromley, "Saline water conversion by Multiple-effect rotating evaporator". Chemical Engineering Progress, vol. 57, 1961, N 1, p. 64 - 70), який містить встановлений в корпусі ротор, що обертається, встановлені в роторі почергово теплообмінні тарілки і кільцеві перегородки, що створюють ступені випарування та конденсації, теплообмінник для попереднього нагріву рідини, системи зрошення теплообмінних тарілок, пристрій для виводу дистиляту-продукту та невипареного залишку. Випарування на першому ступені відбувається за рахунок конденсації пари, одержаної в зовнішньому пристрої. До недоліків відомого дистилятора необхідно віднести наступне. Наявність в дистиляторі теплообмінника для попереднього нагріву рідини, яка обумовлена паралельним живленням ступенів дистилятора вихідною рідиною, ускладнює конструкцію пристрою та збільшує його масу. При експлуатації дистилятора в невагомості в разі його зупинки відбуватиметься попадання рідини, що випаровується, в порожнину, призначену для конденсату, що призведе до зниження якості одержуваної води. При підвищенні рівня упарювання рідини до значень, необхідних в умовах космічного польоту, значно збільшуватимуться витрати енергії на дистилятор внаслідок зростання сукупного температурного перепаду, обумовленого зростанням температурної депресії, що призведе до зниження загальної ефективності дистилятора. В основу винаходу поставлено задачу удосконалення багатоступеневого відцентрового дистилятора шляхом запровадження циркуляції рідини, що випаровується, через контур нагріву, що знаходиться поза дистилятором, та забезпечення циркуляції рідини усередині ступенів розміщенням напірних, зливних та прийомних тр убок у відповідних ступенях випарування та конденсації, споряджених сепараційними пристроями з пористою набивкою. Все це дозволило підвищити інтенсивність теплообмінних процесів, запобігти попаданню рідини, що випаровується, в порожнину, призначену для конденсату, зменшити вплив зростання концентрації солей в невипарюваному залишку на підвищення температурного рівня процесу і за рахунок цього знизити енерговитрати на дистилятор, підвищити якість продукту-дистиляту та надійність роботи дистилятора й одночасно зменшити його габарити та масу. Поставлена задача вирішується тим, що в багатоступеневому відцентровому дистиляторі, що містить нерухомий корпус, в якому на нерухомому валу закріплено з можливістю обертання ротор, порожнина якого розділена теплообмінними поверхнями на зони випарування та конденсації, що чергуються між собою, сепараційні пристрої та систему зрошення, відбору невипарюваного залишку і дистиляту-продукту, новим є те що напірні, зливні та прийомні трубки закріплені на нерухомому валу, при цьому зливна трубка для подачі вихідної рідини в дистилятор виконана у вигляді напірної трубки, прийомний отвір якої розміщено на периферії зони випарювання останнього ступеня і направлено проти обертання ротора, зони випарування та конденсації ступенів поєднані між собою відповідно з'єднувальними трубками, що розміщені на периферії порожнини ротора та отворами у перегородках між ступенями, зона останнього ступеня конденсації з'єднана з зоною кінцевої конденсації отворами в теплообмінній поверхні останнього ступеня конденсації, розташованими біля нерухомого валу та на периферії, сепараційні пристрої в ступенях виконані у вигляді пористої набивки, зливні отвори напірних трубок, що розташовані в зонах випарювання, починаючи із другого ступеня, направлені на теплообмінні поверхні, напірна та зливна трубки відповідно для виводу невипарюваного залишку рідини в зовнішній контур нагріву та повернення її в дистилятор розміщені в зоні випарування першого ступеня, напірні трубки для відбору дистиляту-продукту та відбору технологічного конденсату на охолодження, і зливна – для повернення його в дистилятор розміщені в зоні кінцевої конденсації, при цьому радіус розташування отвору напірної трубки для відводу дистиляту продукту менше радіуса розташування отвору напірної трубки для відбору те хнологічного конденсату. Вилучення із дистилятора-прототипа теплообмінника для попереднього підігріву рідини та запровадження нових зв'язків зливних та напірних трубок із зонами випарювання та конденсації, спорядження сепараційних пристроїв пористою набивкою дозволили підвищити якість дистилятупродукту, знизити енерговитрати, підвищити надійність роботи дистилятора при одночасному зменшенні його габаритів і маси. Суть винаходу пояснюється фігурою, на якій наведена принципова схема пристрою. Багатоступеневий відцентровий дистилятор включає в себе нерухомий корпус 1 і закріплений в ньому із можливістю обертання порожнистий ротор 2, по осі обертання якого розміщено нерухомий вал 3. В порожнині ротора 2 закріплено на його стінках теплообмінні поверхні 4 і 5 та сепараційні пристрої 6 із пористою набивкою, перегородки 7 із дренажними отворами 8 і 9 та з'єднувальні трубки 10. Теплообмінна поверхня 4 окрім дренажного отвору 9 має ще отвір 11. На нерухомому валу 3 закріплено: зливні трубки 12, 13 і 14 відповідно для подачі вихідної рідини в дистилятор, для повернення охолодженого в зовнішньому контурі охолодження (не показаний) технологічного конденсату, для повернення перегрітого в зовнішньому контурі нагріву (не показаний) невипарюваного залишку: прийомна трубка 15 для вакуумування дистилятора та вилучення неконденсованих газів за допомогою вакуумнасоса (не показаний): напірні трубки 16, 17 і 18 для виводу із дистилятора відповідно дистилятупродукту, те хнологічного конденсату в контур о холодження та невипарюваного залишку в контур нагріву: напірні трубки 19 із зрошувачами 20 і 21 для створення внутрішньої циркуляції рідини в порожнинах 22. Порожнини 22 і 23 усередині ротора є зонами випарування, а порожнини 24 – зонами конденсації. Порожнина 25 є зоною кінцевої конденсації. Чередування зон випарування і конденсації створює ступені дистиляції: перший ступінь – той, де утворюється первинна пара (на фігурі крайній справа), останній – перед зоною кінцевої конденсації 25. 2 35941 Багатоступеневий відцентровий дистилятор працює таким чином. Ротор 2 призволиться до обертання усередині нерухомого корпуса 1. У внутрішній порожнині ротора за допомогою вакуум-насоса створюється розрідження через прийомну тр убку 15. Вихідна рідина під дією атмосферного тиску поступає через зливну трубку 12, закріплену на нерухомому валу 3, в зону випарування 22 останнього ступеня дистилятора, де під дією відцентрової сили розтікається по периметру зони випарування у вигляді кільця рідини, що обертається разом із ротором. При наступному перетіканні вихідної рідини по з'єднувальним трубкам 10 в інших ступенях дистилятора також утворюються кільця рідини. Внаслідок того, що зливна трубка 12 виготовлена у вигляді напірної трубки, зливний отвір якої направлено проти напряму обертання кільця рідини, надходження вихідної рідини в дистилятор припиняється по досягненні такої товщини кільця рідини в зоні випарування 22, при якій зливний отвір зануриться в шар потоку рідини, що набігає, і динамічний напір, що з'являється, урівноважує перепад тиску, який забезпечує подачу ви хідної рідини в дистилятор. Таким чином відбувається автоматичне регулювання товщини шару рідини в зоні випарування і, як наслідок, запобігання зверхнормативної подачі вихідної рідини в дистилятор. При нормативній товщині шару рідини в зонах випарування 22 прийомні отвори нерухомих напірних тр убок 19 занурені в кільця рідини, що обертаються, і рідина, яку захвачено напірними трубками, зливається через зрошувачі 20 і 21 на теплообмінні поверхні 5, по якій під дією відцентрової сили стікає тонкою плівкою знов на периферію зон випарування. Ця внутрішня циркуляція усередині ступеня по контуру "периферія зони випарювання напірна трубка-зрошувач-теплообмінна поверхня периферія зони випарювання" підвищує інтенсивність теплообмінних процесів в ступенях, зменшуючи необхідну площу теплообмінних повернень 1 тим самим загальну масу дистилятора. За допомогою напірної трубки 18, що занурена в кільце рідини в зоні випарювання 23 першого ступеня, забезпечується відбір рідини, подача її в контур нагріву поза дистилятором, де вона нагрівається до температури, яка перевищує температуру насичення в дистиляторі, та повертання її через зливну тр убку 14 в зону випарювання першого ступеня. Тут повернена рідина за рахунок набутого перегріву частково випаровується, а зменшення кількості рідини в першому ступені поповнюється надходженням відповідної кількості рідини по сполучній трубці 10 із сусіднього, другого ступеня, в наслідок чого збільшується концентрація солей в рідині, що циркулює через перший ступінь і контур нагріву. Отже, в одному, а саме в першому, ступені відбувається переважне концентрування невипарюваного залишку, внаслідок чого зменшується вплив зростання концентрації солей в невипарюваному залишку на ріст загального температурного рівня процесу в дистиляторі і на зменшення його продуктивності, що таким чином веде до зниження енерговитрат на дистилятор. Наявність трубок, що поєднують зони випарування усіх ступенів, забезпечує послідовне піджи влення ступенів рідиною, що випаровується. При цьому недогрів рідини в кожному із ступенів до температури насичення дорівнює тільки різниці температур насичення в суміжних ступенях дистилятора і тому, а також беручи до ува ги невеликий об'єм підживлення (по відношенню до витрати рідини, що зрошує теплообмінні поверхні), зникає необхідність в наявності на вході в кожний ступінь спеціального теплообмінника для підігріву рідини. Пара, яка утворюється в зоні випарування першого ступеня, проходить через сепараційний пристрій 6 із пористою набивкою, де відбувається її очищення від крапель рідини, а відсепарована у вигляді крапель волога відкидається відцентровою силою назад в зону випарування. Таким чином застосування пористої набивки підвищує якість конденсату. Крім того, при зупинці ротора дистилятора пориста набивка уловлює й утримує капілярними силами рідину, яка до цього знаходилася в зоні випарування, запобігаючи попаданню її в зону конденсації, відвертаючи забруднення конденсату і дистиляту-продукту. При наступному включенні дистилятора затримана рідина від дії відцентрової сили знову відкидається на периферію зони випарування, а через звільнені пори пара знову безперешкодно поступає із зони випарування в зону конденсації. Осушена пара першого ступеня далі надходить в зону конденсації 24 першого ступеня, де при контакті з теплообмінною поверхнею 5, яка обмивається із зворотної сторони за допомогою зрошувачів 20 і 21 відносно холодною вихідною рідиною конденсується, передаючи теплоту фазового переходу через стінку в другий ступінь і спричиняючи, в свою чергу, випарування частини рідини в зоні випарування 22 другого ступеня. Пара, яка утворюється в зоні випарування другого ступеня, проходить через сепараційний пристрій 6 другого ступеня і стає джерелом теплоти для випарювання частини рідини в наступному ступені, і т.д. до останнього ступеня. Пара останнього ступеня, яка утворилася при кипінні рідини на теплообмінній поверхні 5 за рахунок теплоти фазового переходу, одержаної через стінку із зони конденсації 24 попереднього ступеня, проходить через сепараційний пристрій 6, поступає в зону конденсації 24 останнього ступеня і частково конденсується на теплообмінній поверхні 4, яка омивається з протилежної сторони за допомогою зливної трубки 13 охолодженим конденсатом (технологічним). Інша частина пари останнього ступеня проходить через отвір 11 в зону кінцевої конденсації 25, де конденсується на плівці охолодженого конденсату, що стікає по поверхні 4. Конденсат, що утворюється в зонах конденсації всіх ступенів, стікає під дією відцентрової сили по теплообмінним поверхням 4 і 5 на внутрішню поверхню ротора, і далі послідовно із ступеня в ступінь через дренажні отвори 9 в перегородках 7 в зону кінцевої конденсації 25. Тут він змішується з охолоджуючим технологічним конденсатом, що стікає по теплообмінній поверхні 4, і за допомогою напірної трубки 17 знову подається як технологічний конденсат в зовнішній контур на охолодження, звідки повертається в дистилятор через зливну трубку 13. 3 35941 Наявність дренажних отворів 9 забезпечує майже повне компенсування недогріву вихідної рідини, що підживлюється, тому що конденсат, перетікаючи із ступеня з більшим тиском – в ступінь з меншим тиском, частково випаровується, а пара, яка утворюється, конденсується на теплообмінній поверхні і, в свою чергу, випаровує додаткову кількість вихідної рідини в наступному ступені дистилятора. Неконденсовані гази, що утворюються в процесі випарювання вихідної рідини, переміщуються під дією різниці тисків в сусідніх ступенях через дренажні отвори 8 в перегородках 7 в напрямі зони кінцевої конденсації 25, звідки через прийомну трубку 15 вилучаються за допомогою вакуумнасоса. Наявність дренажних отворів 8 запобігає погіршенню процесу конденсації пари при роботі дистилятора і в зв’язку з цим зменшенню його продуктивності. Надлишок конденсату, який накопичується в процесі роботи дистилятора, спричиняє збільшен ня товщини шару рідини в зоні кінцевої конденсації 25 до затоплення прийомного отвору напірної трубки 16, в разі чого відбувається відкачка частини конденсату як дистиляту продукту. Розміщення напірної трубки 16 для відбору дистиляту продукту в зоні кінцевої конденсації 25 дозволяє підтримувати постійним рівень (товщину шар у) конденсату в зоні кінцевої конденсації і, як наслідок, постійним напір в зовнішньому контурі охолодження технологічного конденсату, а також запобігає можливості аварійного переповнення зони кінцевої конденсації. Запропонований багатоступеневий відцентровий дистилятор перевершує відомі конструкції по надійності роботи, надає можливість утилізувати низько-потенційну теплоту, яку в інший спосіб скидають в оточуючий простір, забезпечує високу якість продукту та має менші габарити, масу і питому витрату енергії. 4 35941 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMultistage centrifugal distiller

Автори англійськоюRifet Volodymyr Hustavovych, Usenko Volodymyr Ivanovych, Strykun Oleksandr Pavlovych, Zolotukhin Ivan Volodymyrovych

Назва патенту російськоюМногоступенчатый центробежный дистиллятор

Автори російськоюРиферт Владимир Густавович, Усенко Владимир Иванович, Стрикун Александр Павлович, Золотухин Иван Владимирович

МПК / Мітки

Мітки: відцентровий, багатоступеневий, дистилятор

Код посилання

<a href="https://ua.patents.su/5-35941-bagatostupenevijj-vidcentrovijj-distilyator.html" target="_blank" rel="follow" title="База патентів України">Багатоступеневий відцентровий дистилятор</a>

Попередній патент: Трикомпонентний п’єзоелектричний акселерометр

Наступний патент: Спосіб вирощування картоплі по ресурсозберігаючій технології і комбінований агрегат для його здійснення

Випадковий патент: Установка для виготовлення сигарет (варіанти) та спосіб керування виготовленням сигарет на установці