Спосіб регенерації абсорбенту

Номер патенту: 37927

Опубліковано: 15.05.2001

Автори: Базулук Костянтин Борисович, Ляшенко Олександр Володимирович, Степанов Валерій Андрійович, Польоха Аліна Михайлівна, Туголуков Олександр Володимирович, Островська Аліна Іванівна, Корона Галіна Миколаївна, Стасюк Лариса Михайлівна, Фоменко Сергій Дмитрович, Демиденко Ігор Михайлович, Кравченко Борис Васильович, Нікітіна Емілія Францівна

Текст

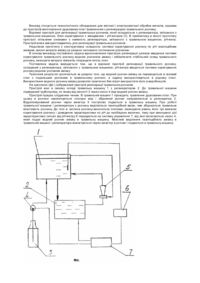

Спосіб регенерації абсорбенту, що містить насичений діоксидом вуглецю водяний розчин моноетаноламіну, шляхом розділення розчину на три потоки і подачі їх на десорбцію, яку здійснюють при підвищеному тиску і температурі, що досягається в результаті нагрівання розчину в процесі контактування із парогазовою сумішшю, яка виділилась при зрошенні верхньої секції багатотарілчастого регенератора і розгінного куба, вилучення збагаченого газу із зони регенерації, який відрізняється тим, що, процес регенерації абсорбенту здійснюють при тиску парогазової суміші на виході з верхньої секції регенератора, що дорівнює 0,0550,06 МПа, при цьому тиск в розгінному кубі підтримують на рівні 0,135-0,145 МПа. (19) (21) 2000052550 (22) 04.05.2000 (24) 15.05.2001 (33) UA (46) 15.05.2001, Бюл. № 4, 2001 р. (72) Туголуков Олександр Володимирович, Степанов Валерій Андрійович, Ляшенко Олександр Володимирович, Фоменко Сергій Дмитрович, Базулук Костянтин Борисович, Островська Аліна Іванівна, Кравченко Борис Васильович, Польоха Аліна Михайлівна, Деміденко Ігор Михайлович, Нікітіна Емілія Францівна, Стасюк Лариса Михайлівна, Корона Галина Миколаївна (73) Відкрите акціонерне товариство "Концерн Стирол" 37927 ження агрегату по природному газу і, як наслідок, вироблення аміаку. Недостатній відпарювальний ефект газів, які виділяються в розгінному кубі десорбера знижує якість продукту абсорбенту, який отримується у вер хній частині десорбера. В основу винаходу поставлена задача вдосконалення способу регенерації абсорбенту, який містить насичений діоксидом вуглецю водяний розчин моноетаноламіну, в якому оптимізують тиск процесу регенерації в секціях регенератора, забезпечують високу десорбцію діоксиду вуглецю із розчину, що регенерується, підвищують його абсорбційну ємність, знижують витрату робочого розчину абсорбенту, і тим самим, витрати на його перекачування і нагрівання, що дозволяє збільшити навантаження по природному газу на агрегат і додатково виробити продукт. Поставлена задача вирішується тим, що в способі регенерації абсорбенту, який містить насичений діоксидом вуглецю водяний розчин моноетаноламіну, шляхом розділення розчину на три потоки і подачі їх на десорбцію, яка здійснюється при підвищеному тиску і температурі, що досягається в результаті нагрівання розчину в процесі контактування із парогазовою сумішшю, яка виділилась при зрошенні верхньої секції багатотарілчастого регенератора і розгінного куба, вилучення збагаченого газу із зони регенерації, згідно із винаходом, процес регенерації абсорбенту здійснюють при тиску парогазової суміші на виході з верхньої секції регенератора, що дорівнює 0,0550,06 МПа, при цьому тиск в розгінному кубі регенератора підтримують на рівні 0,1350,145 МПа, забезпечуючи регулювання параметрів у зазначених межах. Завдяки підвищенню тиску парогазової суміші у верхній секції регенератора і в його розгінному кубі до зазначенних вище меж, прискорюються хімічні реакції, зростає адсорбційна активність адсорбенту, ступінь регенереціі, що збільшує тривалість роботи абсорберу в стадії абсорбції, і, отже, зменшується кількість циклів абсорбції-десорбції, що в свою чергу знижує витрати на нагрівання і охолодження абсорбенту. Процес відмивання адсорбенту в регенераторі йде на лінії насичення пари без зміни температури, в цьому випадку не використовується додаткове тепло на регенерацію. Ступінь регенерації насиченого діоксидом вуглецю розчину МЕА визначається флегмовим числом. Для водяного розчину МЕА теплота десорбції діоксиду вуглецю вища, ніж теплота випаровування води. Тому із підвищенням тиску при тій самій температурі флегмове число знижується і, отже, в парогазовій суміші зростає концентрація діоксиду вуглецю і, відповідно, знижується його вміст в регенерованому розчині МЕА. Збільшення ступеня очистки розчину зменшує кількість циркулюючого розчину, що знижує витрати електроенергії на його перекачування і нагрівання, дозволяє збільшити навантаження по природному газу на агрегат і додатково виробити аміак. Чисельні значення нижньої і верхньої межі тиску парогазової суміші у верхній і нижній секціях регенератора встановлені на підставі експериментальних даних, наведених в таблиці. Здійснення способу поза пропонованих пара метрах, погіршує показники процесу регенерації. У випадку, коли тиск парогазової суміші на виході із регенератора нижче 0,055 МПа, а в розгінному кубі менше 0,135 (таблиця, приклад 3), об'єм розчину, який регенерується, знижується незначно без значного поліпшення ефективності очистки із збільшенням енергетичних витрат. Підвищення тиску парогазової суміші на виході із регенератора вище 0,06 МПа, а в розгінному кубі більше 0,145 МПа, призводить до значного збільшення енерговитрат, зниження надійності роботи регенератора. Установка для очистки газу від діоксиду вуглецю і регенерації абсорбенту (див. фіг.) містить абсорбер 1, насичений розчин, з якого трьома потоками по трубопроводах 2, 3, 4 надходить на регенерацію в багатотарілчастий регенератор 5, у верхній секції 6 якого розташовані трубчасті теплообмінники 7 і 8, з'єднані із повітряними холодильниками 9, 10 і водяними холодильниками 11, 12 і розгінним кубом регенератора 13, який сполучений із виносними паровими кип'ятильниками 14, 15. Парогазова суміш виводиться їз верхньої секції регенератора 6 по лінії газів десорбції через запірний клапан 16 у повітряний холодильник-конденсатор 17, з'єднаний із сепаратором 18 і збірником флегми 19. Пропонований спосіб реалізується таким чином. Сирий неочищений конвертований газ під тиском Р - 2,5-2,7 МПа із температурою 35-45°С, який містить 16-18% об. діоксиду вуглецю, надходить в абсорбер і, проходячи спочатку в нижню секцію, а потім - у верхню. Водяний розчин МЕА подається двома потоками в абсорбер 1, де зрошує зустрічний потік газу, який очищується. Температура процесу абсорбції знаходиться у межах 3560°С. В результаті масообміну при протиточному контакті газу з абсорбентом із газу поглинаються цільові компоненти в т.ч. вуглекислий газ. Очищений газ з верху абсорбера 1 подають споживачу. Витрата розчину МЕА, який надходить на зрошення абсорбера 1, рівень розчину регулюється автоматично регуляторами. Насичений розчин МЕА з нижньої секції абсорбера 1 із масовою концентрацією вуглекислого газу 90-105 г/л і температурою 47-65°С виходить із нижньої секції абсорбера 1 і надходить у регенератор 5 трьома потоками. Перший потік абсорбенту витратою G 1 = =100 м 3/год. по лінії 2 направляється у верхню секцію 6 регенератора 5. Другий потік G2 = 475540 м 3/год. по лінії 3 проходить трубний простір вбудованого теплообмінника 7, в якому нагрівається до температури 95-100°С, за рахунок тепла грубо регенерованого розчину і надходить у міжтрубний простір теплообмінника 7 на тарілку № 20. Третій потік по лінії 4 із абсорбера 1 з витратою G3 = 475-540 м 3/год. проходить трубний простір теплообмінника 8, нагріваючись до 110-115°С, де за рахунок тепла грубо регенерованого розчину відбувається нагрівання і часткова десорбція розчину вуглекислоти і парів води. Після випарника 9 насичений розчин надходить у регенератор 5 у міжтрубний простір теплообмінника 8 на тарілку 15. У верхній секції регенератора 6 на ситчастих тарілках № 12-30 розташовані V-подібні теплообмінні елементи, в яких відбувається передача теп 2 37927 ла гарячого регенерованого розчину МЕА насиченому розчину. Тиск парогазової суміші над верхньою тарілкою підтримують таким, що дорівнює 0,055-0,06 МПа. В зазначеній секції відбувається десорбція діоксиду вуглецю до вмісту СО2 42 г/л із всієї кількості насиченого розчину МЕА, який надходить у регенератор 5. Потім розчин ділиться на два потоки. Перший потік грубо регенерованого розчину в температурою 115-120°С із глухої тарілки верхньої секції регенератора прокачується через вбудовані теплообмінні елементи по тарілках знизу вгору, де охолоджується до 60-70°С і надходить у міжтрубний простір теплообмінників 7, далі з температурою 70°С надходить через повітряний холодильник 10 із доохолодженням в літній період у водяному холодильнику 12 на зрошення в нижній секції абсорбера 1. Другий потік грубо регенерованого розчину через переливні труби глухої тарілки верхньої секції регенератора 6 надходить для глибокої регенерації в розгінний куб 13 (тарілка 1-9), де тиск підтримується на рівні 0,135-0,145 МПа. Остаточна десорбція діоксиду вуглецю з розчину відбувається при кипінні його у виносному кип'я тильнику 14 до остаточного вмісту СО2 в розчині 16-21 г/л із доохолодженням у літній період у водяному холодильнику 11. Глибоко регенерований розчин із розгінного куба 13 із температурою 125-130°С надходить у міжтрубний простір теплообмінника 8, де охолоджується насиченим розчином, і з температурою не більше 72°С надходить через повітряний холодильник 9 на зрошення верхньої секції абсорбера 1. Температурний режим, тиск, рівень і опір регенератора 6 контролюють приладами із постійною реєстрацією. Для підтримання балансу вологи в системі очистки автоматично регулюють постійне підживлення конденсатом із корекцією по рівню в регенераторі. Тепло, необхідне для регенерації, передається розчину гарячою конвертованою парогазовою сумішшю, яка надходить із агрегату конверсії з температурою 180°С у газові холодильники (на схемі не показаний). Тепло, якого не вистачає, передається розчину в кип'ятильнику 14, в який подається пара із температурою 160-170°С і тиском 0,6-0,7 МПа. Постійна витрата пари на регенерацію підтримують автоматично за допомогою регулятора. Гази десорбції (з тарілки № 30 ) з t°=95°С і тиском P = 0,055-0,06 МПа, які виходять із верхньої секції 6 регенератора 5, надходять у повітряний холодильник 17, де охолоджуються до температури 45°С. Парогазова суміш і конденсат із холодильника 17 подається у збірник флегми 18, де відбувається відділення газу від конденсату (флегми). Діоксид вуглецю видається в цех переробки, а флегма повертається в цикл розчину для підтримання балансу води в системі. Контроль за процесом віддуву ведуть по опору двох верхні х тарілок в регенераторі, кількістю горючих в "чистій" фракції СО2 автоматичним газоаналізатором. Тиск в системі регенерації підтримується управлінням запірним клапаном 16 на лінії газів десорбції. Передбачене блокування закриття регулюючого клапана 16 до споживача і відкриття вихлопу в атмосферу по підвищенню горючих в СО2. Завдяки простоті реалізації, забезпечується легка керованість процесом і можливість автоматизації. Далі сутність винаходу пояснюється прикладами здійснення способу. Приклад 1. Як абсорбент використовують 15% водяний розчин МЕА. В результаті поглинання абсорбентом вуглекислого газу отримують насичений кислими газами абсорбент, який піддають регенерації. При цьому кількість СО2, який надходить із конвертованим газом для поглинання в абсорбері 1, дорівнює 30458 м 3 СО2/год (при конценрації СО2 в газі 17,3%). Тиск парогазової суміші у верхній частині регенератора 6 складає Рв = 0,06 МПа. Тиск в розгінному кубі 13 підтримують Рн = 0,145 МПа. При цьому вміст С02: в насиченому розчині МЕА в напівбідному розчині МЕА 1 потоку в бідному розчині МЕА 2 потоку 73,4 г/л; 32,3 г/л; 21,5 г/л. Ступінь карбонізації розчину: насиченого напівбідного бідного 0,66 моль СО2/моль МЕА; 0,29 моль СО2/моль МЕА; 0,19 моль СО2/моль МЕА. Сумарна поглинаюча здатність розчину в відношенні СО2 складає - 0,42 моль СО2/моль МЕА. Для поглинання вищезазначеної кількості СО2 із конвертованого газу витрачається 1274 м 3/год робочого розчину МЕА 1 і 2 потоків. Розчин МЕА після насичення надходить на регенерацію СО2 в регенератор 5. У верхній секції 6 відбувається десорбція СО2 із всієї кількості насиченого розчину, що надходить у регенератор 5 до вмісту СО2 від 0,66 до 0,29 моль СО2/моль МЕА за рахунок тепла парогазової суміші розчину обох потоків, які надходять із розгінного куба 13 і тепла регенерованого розчину 1, 2 потоків, що передається через вбудовані теплообмінники 7 і 8. Кількість тепла, якої не вистачає, передається розчинові через парові кип'ятильники 14 і 15. При витраті МЕА в розгінному кубі 1274 м 3/год у паровий кип'ятильник надходить 147 м 3/год робочого розчину МЕА. Витрата пари для нагрівання розчину склала 10,965 т/год. Витрата охолоджуючої оборотної води, яка надходить у водяний холодильник для доохолодження склала 865,6 м 3/год. Для подачі розчину 1 і 2 потоків із регенератора в абсорбер застосовують відцентрові насоси з приводом від електродвигуна. Витрата електроенергії для подачі розчину МЕА склала 506 кВт/год. Приклад 2. Аналогічним чином проводять процес регенерації абсорбенту при тиску на виході з верхньої секції регенератора 0,058 МПа і тиску в розгінному кубі, що дорівнює 0,14 МПа. Показники процесу наведені нижче в таблиці. Приклад 3. Аналогічно прикладу 1. Тиск парогазової суміші у вер хній секції регенератора склав 0,055 МПа, а в розгінному кубі - 0,135 МПа. Приклад 4. Аналогічно прикладу 1. Тиск парогазової суміші на виході з верхньої секції регенератора 0,052 МПа, а в розгінному кубі - 0,132 МПа. 3 37927 Приклад 5. Аналогічно прикладу 1. Тиск на виході з верхньої секції регенератора 0,062 МПа, а в розгінному кубі - 0,147 МПа. Приклад 6. Аналогічно прикладу 1. Тиск на виході в верхньої секції регенератора 0,05 МПа, а в розгінному кубі - 0,13 МПа (прототип). Наведені в таблиці дані показують, що у пропонованому способі (приклади 1, 2, 3), в порівнянні з відомим (приклад 6), знижується вміст вуглекислого газу в напівбідному і бідному розчині МЕА на 24-38%. Знижують на 36-40% ступінь карбонізації розчину, який регенерується. Зменшують об'єм робочого розчину МЕА, що надходить на зрошення абсорбера на 20-28%, за рахунок чого знижують витрату електроенергії, яка витрачається на перекачування розчину, що регенерується на 1222%, зменшують витрату охолоджуючої води на охолодження розчину у водяних холодильниках, на 6-9%, а також витрату пари в парові кип'я тильники на 28-30%. Збільшення тиску вище заявлених граничних умов призводить до значного збільшення енерговитрат без поліпшення ефективності очистки МЕА. В результаті використання зазначеного способу збільшують навантаження по природному газу на агрегат з 30500 до 35000 м 3/год, що дозволяє додатково виробити аміак у кількості 3,97 т/год (з 195626 т/рік до 215831 т/рік). Річний економічний ефект від використання винаходу склав 927,8 тис.грн. на рік. Таблиця Показники процесу регенерації Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Приклад 6 1. Тиск парогазової суміші на виході з 0,06 0,058 0,055 0,052 0,062 0,5 верхньої секції регенератора, МПа 2. Тиск парогазової суміші в розгінно0,145 0,14 0,135 0,132 0,147 0,13 му кубі, МПа 3. Навантаження по СО2, що надхо30814 30814 30814 30814 30814 30814 дить з газом в абсорбер, м 3/год 3 4. Витрата розчину МЕА, м /год 1274 1324 1375 1580 1380 1635 5. Концентрація СО2 в газі на вході в 17,3 17,3 17,3 17,3 17,3 17,3 абсорбер, % 6. Вміст CO2 в розчині, г/л: а) у напівбідному розчині МЕА, який 32,2 35,8 39,5 46,4 35,3 51,6 виходить 1 потоком б) у бідному розчині МЕА, який вихо21,5 22,55 24,4 26,7 23,9 31,5 дить 2 потоком 7. Ступінь карбонізації розчину, моль СО2/моль МЕА а) напівбідного розчину 1 потоку 0,29 0,32 0,35 0,42 0,32 0,47 б) бідного розчину 2 потоку 0,19 0,2 0,22 0,25 0,23 0,29 8. Витрата електроенергії для подачі 506 530 566 605 570 650 розчину 1 і 2 потоку насосами, квт/год 9. Витрата охолоджуючої оборотної 865 874 882 900 889 937 води у водяні холодильники, м 3/год 10. Витрата пари у паровий кип’яти10966 11405 11840 13720 12130 14350 льник, кг/год 4 37927 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of absorbent regeneration

Автори англійськоюTuholukov Oleksandr Volodymyrovych, Stepanov Valerii Andriiovych, Liashenko Oleksandr Volodymyrovych, Fomenko Serhii Dmytrovych, Bazuluk Kostiantyn Borysovych, Ostrovska Alina Ivanivna, Kravchenko Borys Vasyliovych, Poliokha Alina Mykailivna, Demidenko Ihor Mykhailovych, Nikitina Emiliia Frantsivna, Stasiuk Larysa Mykhailivna, Korona Halyna Mykolaivna

Назва патенту російськоюСпособ регенерации абсорбента

Автори російськоюТуголуков Александр Владимирович, Степанов Валерий Андреевич, Ляшенко Александр Владимирович, Фоменко Сергей Дмитриевич, Базулук Константин Борисович, Островская Алина Ивановна, Кравченко Борис Васильевич, Полеха Алина Михайловна, Демиденко Игорь Михайлович, Никитина Эмилия Францевна, Стасюк Лариса Михайловна, Корона Галина Николаевна

МПК / Мітки

МПК: B01D 53/14, C10K 1/00

Мітки: абсорбенту, спосіб, регенерації

Код посилання

<a href="https://ua.patents.su/5-37927-sposib-regeneraci-absorbentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб регенерації абсорбенту</a>

Попередній патент: Шкребок боковий до механізму для очищення рам та броні коксової печі і спосіб його реставрації

Наступний патент: Спосіб оформлювання вишитих виробів

Випадковий патент: Сталь для зварювального дроту