Жаростійкий матеріал

Номер патенту: 3807

Опубліковано: 27.12.1994

Автори: Біленко Леонід Дмитрович, Герасімов Олександр Іванович, Байгушев Володимир Володимирович, Курінець Володимир Володимирович

Формула / Реферат

Жаростойкий материал на основе углеродного волокна, кокса полимерного связующего, пироуглерода и углеродного дисперсного наполнителя, отличающийся тем, что в качестве углеродного дисперсного наполнителя он содержит графит измельченный, фракцией не более 90 мкм, а компоненты взяты в следующем соотношении, мас.%:

Текст

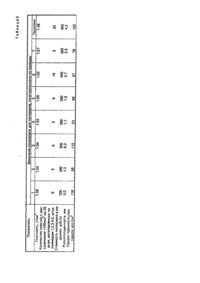

Изобретение относится к электротехническим материалам, используемым в условиях высокотемпературной эксплуатации, а также используемым в качестве неметаллического жаростойкого материала в химической, авиационной и металлургической отраслях промышленности. Известен жаростойкий материал [1], включающий углеродное волокно, кокс полимерного связующего и пироуглерод при следующем соотношении компонентов, мас.%: Углеродное волокно 51-70 Кокс полимерного связующего 15-30 Пироуглерод Остальное. Известный жаростойкий материал имеет высокий уровень расслоений при изготовлении из него изделий. Это обусловлено тем, что указанный материал имеет высокий коэфициент термического расширения, что является причиной большой усадки на операциях прессования, карбонизации и термообработки. Высокий уровень расслоений материала приводит к браку получаемых из него изделий, особенно изделий сложной формы и большой толщины, так как имеет место разнотолщинность материала, в результате чего снижаются качественные показатели изделия, например, увеличивается разброс значений электрического сопротивления при изготовлении электронагревателей. Наиболее близким по технической сущности и достигаемому результату является жаростойкий материал [2], включающий углеродное волокно, кокс полимерного связующего, пироуглерод и углеродный дисперсный наполнитель при следующем соотношении компонентов, мас.%: Углеродное волокно 49-58 Кокс полимерного связующего 14-25 Углеродный дисперсный наполнитель 3-15 Пироуглерод Остальное В качестве углеродного дисперсного наполнителя известный материал содержит порошок пирографита с фракцией не более 60 мкм. Известный материал имеет высокий уровень расслоений при изготовлении из него изделий. Это обусловлено тем, что все компоненты материала, в том числе и пирографит, имеют высокий коэффициент термического расширения, а, следовательно, высокий коэффициент термического расширения и известный жаростойкий материал. Это является причиной большой усадки на операциях прессования, карбонизации и термообработки. Высокий уровень расслоений материала приводит к браку получаемых из него изделий, особенно изделий сложной формы и большой толщины, так как имеет место разнотолщинность материала. Получаемые при этом изделия имеют низкие качественные показатели. Так, например, при изготовлении электронагревателей из материала с высоким уровнем расслоений имеет место большой разброс значений электрического сопротивления, Кроме того, процесс получения пирографита является энерго- и трудоемким, так как включает ручную операцию отслаивания пирографита с поверхности печи и оснастки, а также дробление до высокой степени дисперсности - до фракции не более 60 мкм. Эти факторы обусловливают высокую себестоимость известного материала. Пирографит имеет высокую твердость, что приводит к травмировать углеродного волокна и снижению прочности материала. В основу изобретения поставлена задача усовершенствовать состав жаростойкого материала путем· замены углеродного дисперсного Наполнителя другим, имеющим более низкий коэффициент термического расширения и не требующим высокой степени дисперсности, и изменения при этом соотношения компонентов шихты, что приведет к уменьшению расслоений, повышению прочности и снижению себестоимости материала. Поставленная задача решается тем, что в жаростойком материале, включающем углеродное волокно, кокс полимерного связующего, пироуглерод и углеродный дисперсный наполнитель, согласно изобретению, в качестве углеродного дисперсного наполнителя используют графит измельченный с фракцией не более 90 мкм при следующем соотношении компонентов, мас,%: Использование в жаростойком материале в качестве углеродного дисперсного наполнителя графита измельченного, имеющего более низкий коэффициент термического расширения, при одновременном изменении соотношения компонентов позволяет уменьшить усадочные явления на операциях прессования, карбонизации и термообработки, благодаря чему уровень расслоений уменьшается в 9-19 раз. При введении графита измельченного в заявляемых пределах происходит дробление межслойных прослоек полимерной матрицы, что и обеспечивает уменьшение расслоений материала и снижение усадочных явлений. Графит измельченный имеет более низкую по сравнению с наполнителем, используемым в прототипе, твердость. Поэтому при его использовании в предлагаемом материале углеродное волокно не подвергается травмированию и материал имеетвысокие прочностные характеристики. При использовании графита измельченного в качестве дисперсного наполнителя исключаются ручные операции, связанные с получением наполнителя исключаются ручные операции, связанные с получением наполнителя, снижаются энергозатраты на его помол, что способствует снижению себестоимости материала. При изготовлении изделий из предлагаемого материала существенно снижается брак, так как практически исключается разнотолщинность материала. Изделия имеют высокие качественные показатели. Оптимальное соотношение компонентов материала, обеспечивающее наилучшие прочностные и потребительские характеристики изделий, низкий уровень расслоений и низкую себестоимость, получено экспериментально. При несоблюдении заявляемых соотношений все показатели резко ухудшаются. Предлагаемое изобретение осуществляется следующим образом. Пример 1. Изготавливают электронагреватель с габаритами (мм): длина - 1100, ширина - 550, толщина - 6. В качестве углеродного волокна используют углеродную ткань ТГН-2М (ТУ 48-19-20-77), в качестве связующего фенолформальдегидную смолу СФ-010 (ГОСТ 18694-80). Измельченный до фракции 90 мкм и менее графит электродного производства (ТУ 48-20-54-84) вводят в смолу СФ-010 в количестве 25%. Смолу с порошком тща тельно перемешивают до получения однородной суспензии. Полученную суспензию заливают в ванну пропиточной машины типа МПТ-3. Через пропиточную ванну пропускают углеродную ткань и одновременно обжимают отжимными валиками. При этом обеспечивается равномерное нанесение суспензии по всей поверхности ткани. После сушки ткани полученный препрег разрезают на куски размером 1100 мм Χ 550 мм. Куски складывают в пакет высотой 6,5 мм. Окончательное отверждение пакета происходит при давлении 80 кг/см 2 и температуре 160°С. Пакет карбонизуют в нейтральной среде при 850°С и скорости подъема температуры 3-6 град/час. Затем материал подвергают термообработке при 1900-2000°С в электрической печи, а потом в поры полученной заготовки осаждают пироуглерод в количестве 14-16% путем обработки в среде метана при 975-1000°С в течение 100-120 часов. Πример 2. Изготавливают электрический нагреватель с габаритами (мм): длина - 830, ширина - 430, толщина - 10. В качестве углеродного волокна используют ткань УРАЛ-Т22 (ГОСТ 28005-88), в качестве связующего используют смесь из следующих компонентов, мас.ч.: Вязкость связующего 80-110 с по вискозиметру ВЗ-246 (ГОСТ 9070-75). Ткань пропускают через пропиточную машину типа МПТ-3 для получения препрега. Полученный препрег из ткани содержит связующего 33-36%. Полученный препрег разрезают на куски заданных размеров и складывают в пакет. Количество слоев ткани равно 20. Каждый слой ткани посыпают порошком графита измельченного (ТУ 48-20-54-84) фракции не более 90 мкм, расход 0,04 г на 1 см. Слой порошка выравнивают специальным шаблоном по всей поверхности слоя ткани. Дальнейшую обработку пакета проводят по режиму примера 1. Пример 3. Изготавливают диск для экрана электрической печи размерами (мм): диаметр - 400, толщина - 30. В качестве углеродного волокна используют углеродную ткань УРАЛ-Т22 Ρ (ГОСТ 28005-88). В качестве связующего используют смесь (см. пример 2). После получения препрега набирают пакет из 60 слоев ткани. Каждый слой посыпают графитом измельченным (ТУ 48-20-54-84) фракции не более 90 мкм. Дальнейшую обработку пакета проводят по режиму примера 1. Πримеρ 4. Изготавливают экран для днища электрической печи с габаритами (мм): диаметр -1500, толщина - 40. В качестве углеродного волокна используют углеродную ткань ТГН-2М (ТУ 48-19-20-77). В качестве связующего используют смесь (см. пример 2). После получения препрега набирают пакет из 78 слоев ткани. При получении препрега а ванну со связующим вводят графит измельченный СТУ 48-20-51-84) фракции не более 90 мкм. Расход графита измельченного на 1 кг связующего составляет 0.1 кг. Окончательное отверждение полученного пакета происходит в автоклаве при давлении 10 кг/см и температуре 160°С. Дальнейшую обработку пакета ведут по режиму примера 1. Пример 5. Изготавливают крышку реактора для пироуплотнения в вакуумной печи крупногабаритных изделий с размерами (мм): диаметр - 2200, толщина - 25. В качестве углеродного волокна используют ткань УРАЛ-Т22 (ГОСТ 28005-88). В качестве углеродного дисперсного наполнителя используют графит измельченный (ТУ 48-2016-81) фракции не более 90 мкм. Количество слоев ткани в пакете - 54. Все операции получения материала ведут по режимам примера 1. В таблице 1 приведены результаты испытаний полученных жаростойких материалов. В составах №№ 2, 3, 4, 6, 7 компоненты содержались в предлагаемых пределах, а размер частиц графита измельченного не превышал 90 мкм. В составах №№ 1, 5, 8, 9, 10 компоненты содержались в пределах, вы ходящих за заявляемые. В составе № 5 использовали графит измельченный с размером частиц 100 мкм. При изготовлении изделий определяли плотность материала, разнотолщнность и количество пластин, имеющих расслоения, а также проводили испытания на прочность при сдвиге. Из таблицы Т видно, что материалы составов №№ 2, 3, 4, 6, 7 имеют самую высокую прочность при сдвиге и плотность несколько выше чем материалы составов №№ 1, 5, 8, 9, 10. При этом практически отсутствуют изделия с расслоениями и резко снижается разнотолщинность материала при введении компонентов в заявляемых пределах и с заявляемым размером частиц графита измельченного. Были проведены также сравнительные испытания предлагаемого материала и материала, известного из прототипа. Составы испытывавшихся материалов приведены в таблице 2, а результаты их испытаний - в таблице 3. Из таблицы 3 видно что по всем показателям заявляемый материал превосходит материал, известный из прототипа. При этом существенно снижается себестоимость изделий, полученных из заявляемого материала.

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat-resisting material

Автори англійськоюBilenko Leonid Dmytrovych, Baihushev Volodymyr Volodymyrovych, Kurinets Volodymyr Volodymyrovych, Herasimov Oleksandr Ivanovych

Назва патенту російськоюЖаростойкий материал

Автори російськоюБиленко Леонид Дмитриевич, Байгушев Владимир Владимирович, Куринец Владимир Владимирович, Герасимов Александр Иванович

МПК / Мітки

МПК: H05B 3/14, C04B 35/035, C04B 35/52

Мітки: матеріал, жаростійкий

Код посилання

<a href="https://ua.patents.su/5-3807-zharostijjkijj-material.html" target="_blank" rel="follow" title="База патентів України">Жаростійкий матеріал</a>

Попередній патент: Спосіб анестезії риб

Наступний патент: Спосіб очистки стічних вод

Випадковий патент: Спосіб отримання нероз'ємного з'єднання, переважно, при виробленні сітки для виготовлення паперу з водяними знаками