Спосіб виготовлення шлакоблоків із осадів стічних вод і пластикових відходів

Номер патенту: 70675

Опубліковано: 25.06.2012

Автори: Левицька Олена Григоріївна, Волошин Микола Дмитрович

Формула / Реферат

Спосіб виготовлення шлакоблоків із осадів стічних вод і пластикових відходів шляхом змішування і нагрівання термопластичного полімерного зв'язуючого із мінеральним наповнювачем, наступного формування та охолодження шлакоблоків, який відрізняється тим, що як мінеральний наповнювач використовують зневоднені осади стічних вод, а як термопластичне полімерне зв'язуюче - подрібнені відходи пластику, взяті у об'ємному співвідношенні 20-30:70-80, нагрівання утвореної суміші здійснюють до температури плавлення пластику, змішування здійснюють до та після нагрівання протягом 1-2 та 2-3 хвилин відповідно.

Текст

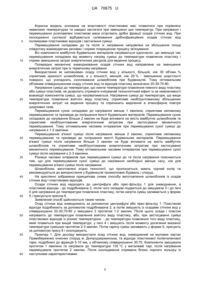

Реферат: UA 70675 U UA 70675 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виготовлення шлакоблоків шляхом термічного нагрівання компонентів. Шлакоблоки, виготовлені на основі корисної моделі, можуть бути використаними у будівництві промислових будівель і споруд. Відомий спосіб переробки промислових відходів у будівельний матеріал шляхом утилізації гальванічного шламу, що включає термічну обробку гальванічного шламу у сушильній камері, механічну обробку гальванічного шламу у подрібнювачі, приготування у змішувачі формувальної суміші із подрібненого гальванічного шламу із використанням наповнювачів, проведення формовки суміші екструзією через філь'єру і кінцеву термічну обробку екструдата, який відрізняється тим, що спосіб містить утилізацію відходів ацетиленового і металооброблювального виробництв у вигляді карбідного мулу і металічного піску дробоструминних установок, відповідно включає термічну і механічну обробку карбідного мулу, аналогічно гальванічному шламу, і відбір металічного піску дробоструминних установок просіюванням його крізь сито із діаметром отворів не більше 1-2 мм, приготування формувальної суміші із карбідного мулу і гальванічного шламу при їх вологості 15-20 %, металічного піску і наповнювачів у вигляді річкового піску із доломітом і цементу С300, яке проводять при певному масовому співвідношенні [Патент РФ № 2397829, МПК В09В 3/00, 2010]. Недоліком способу є застосування для його реалізації великої кількості технологічного обладнання, що веде до значних витрат. Відомий спосіб отримання черепиці, що включає фракціонування піску із відбором фракції із розміром часток до 3 мм і нагрівом його, змішування введенням у пісок при нагріванні подрібнених відходів поліолефінів і службових речовин при певному вмісті компонентів у суміші, формування, який відрізняється тим, що перед змішуванням відходи поліолефінів фракціонують із відбором фракції Із розміром часток до 10 мм, нагрів піску перед змішуванням здійснюють до 2 250-450 °C протягом 15-30 хвилин, формування здійснюють при 130-200 °C і тиску 20-60 кг/см , після чого здійснюють охолодження протягом 3-18 годин [Патент РФ № 2127232, МПКС04В 26/04, 1999]. Недоліком способу є збільшення часу нагрівання та перемішування складових внаслідок неодночасного нагріву компонентів майбутніх будівельних матеріалів, що сприяє збільшенню енергетичних затрат на ведення технологічного процесу. Відомий спосіб, взятий за прототип, виготовлення будівельних матеріалів і виробів, що оснований на змішуванні термопластичного полімерного зв'язуючого із мінеральним наповнювачем, нагрітим вище температури плавлення зв'язуючого, за який використовують подрібнені відходи поліолефінів, при цьому перед змішуванням відбувається фракціонування складових, а змішування здійснюють введенням у нагрітий наповнювач зв'язуючого і службових речовин, із наступним формуванням під тиском отриманої композиції і охолодженням, який відрізняється тим, що змішують 70-80 мас. % мінерального наповнювача із 20-30 мас. % зв'язуючого, а як службові речовини використовують поліфункціональну добавку, що містить меламін і хлорпарафін, які взяті у певній кількості, причому подачу зв'язуючого у наповнювач здійснюють порціями в декілька етапів, а введення поліфункціональної добавки - на заключному етапі приготування композиції при температурі не вище 400 °C [Патент РФ № 2165904, МПК С04В 24/12, 2001]. Недоліком способу є збільшення часу нагрівання та перемішування складових внаслідок неодночасного нагріву компонентів майбутніх будівельних матеріалів, що сприяє збільшенню енергетичних затрат на ведення технологічного процесу. В основу корисної моделі поставлена задача вдосконалення способу виготовлення шлакоблоків із осадів стічних вод і пластикових відходів шляхом використання зневоднених осадів стічних вод і подрібнених відходів пластику, взятих у певному об'ємному співвідношенні, і зменшення тривалості нагрівання складових, що сприятиме розширенню можливостей утилізації шкідливих відходів промислових виробництв та зменшенню енергетичних затрат на ведення процесу. Поставлена задача вирішується тим, що в способі виготовлення шлакоблоків із осадів стічних вод і пластикових відходів шляхом змішування і нагрівання термопластичного полімерного зв'язуючого із мінеральним наповнювачем, наступного формування та охолодження шлакоблоків, як мінеральний наповнювач використовують зневоднені осади стічних вод, а як термопластичне полімерне зв'язуюче - подрібнені відходи пластику, взяті у об'ємному співвідношенні 20-30:70-80, нагрівання утвореної суміші здійснюють до температури плавлення пластику, змішування здійснюють до та після нагрівання протягом 1-2 та 2-3 хвилин відповідно. 1 UA 70675 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель основана на властивості пластикових мас плавитися при порівняно невисоких температурах та швидко застигати при зменшенні цих температур. При нагріванні і перемішуванні розплавлені пластикові маси огортають дрібні фракції осадів стічних вод. При охолодженні суспензії відбувається склеювання дрібнофракційних осадів стічних вод полімерами пластикових відходів і застигання суміші. Перемішування складових до та після їх нагрівання направлені на збільшення площі співдотику взаємодіючих речовин і сприяє покращенню процесу зв'язування. Всі компоненти майбутніх будівельних матеріалів нагріваються одночасно, що зменшує час перемішування складових від моменту нагріву суміші до температури плавлення пластику і сприяє зменшенню затрат енергетичних ресурсів для ведення процесу. Попереднє механічне зневоднювання осадів стічних вод направлене на зменшення енергетичних затрат при їх термічному нагріванні. Використання як наповнювач осаду стічних вод у кількості, більшій, ніж 30 об'ємн. % сприятиме крихкості шлакоблоків, а у кількості, меншій, ніж 20 % - зменшенню шорсткості поверхні, що ускладнить схоплювання шлакоблоків при будівництві. Тому оптимальним об'ємним співвідношенням осаду стічних вод та відходів пластику визначено 20-30:70-80. Нагрівання суміші до температури, що нижче температури плавлення певного виду пластику або суміші пластиків, не дозволить отримати очікуваний технологічний ефект із-за неможливості взаємодії компонентів суміші, що нагріватиметься. Нагрівання суміші до температури, що вище температури плавлення взятого виду пластику, сприятиме необґрунтованому збільшенню енергетичних затрат на ведення процесу та спричинить виділення в атмосферне повітря шкідливих газів. Перемішування сухих складових до нагрівання менше 1 хвилини, сприятиме неповному перемішуванню та призведе до погіршення якості будівельних матеріалів. Перемішування сухих складових до нагрівання більше 2 хвилин не буде впливати на якість майбутніх шлакоблоків та сприятиме необґрунтованим енергетичним затратам при застосуванні механічного перемішування. Тому оптимальним часовим інтервалом при перемішуванні сухої суміші до нагрівання є 1-2 хвилини. Перемішування в'язкої суміші після нагрівання менше 2 хвилин, сприятиме неповному перемішуванню та призведе до погіршення якості будівельних матеріалів. Перемішування в'язкої суміші після нагрівання більше 3 хвилин не буде впливати на якість майбутніх шлакоблоків та сприятиме необґрунтованим енергетичним затратам при застосуванні механічного перемішування. Тому оптимальним часовим інтервалом при перемішуванні сухої суміші після нагрівання є 2-3 хвилини. Різниця часових інтервалів при перемішуванні суміші до та після нагрівання пояснюється тим, що для перемішування сухої суміші до нагрівання необхідно менше часу, ніж для перемішування в'язкої суміші після нагрівання. Шлакоблоки, виготовлені згідно технології, що пропонується, мають чорний колір та рекомендуються до використання у будівництві промислових будівель і споруд. На кресленні зображена принципова схема способу виготовлення шлакоблоків із осадів стічних вод і пластикових відходів. Осади стічних вод надходять до центрифуги або прес-фільтру 1 для зневоднення, а пластикові відходи - до подрібнювача 2, після чого складові подаються до змішувача 3 і до печі 4 для нагрівання до температури плавлення пластику, потім нагріта суміш заливається у форми 5 і пресується пресом 6. Заявлений спосіб здійснюється таким чином. Осад стічних вод зневоднюють за допомогою центрифуги або прес-фільтру 1. Пластикові відходи подрібнюють за допомогою подрібнювача 2, а потім змішують із осадами стічних вод у співвідношенні 20-30:70-80 у змішувачі 3 протягом 1-2 хвилин. Після цього осади і пластик нагрівають до температури плавлення взятого виду пластику, або, при застосуванні суміші пластикових відходів із різною температурою, - до температури плавлення того виду пластику, який плавиться при вищій температурі, у печі 4 і змішують після моменту досягання вказаної температури сумішшю протягом 2-3 хвилин. Потім гарячу суміш заливають у форми 5, пресують за допомогою пресу 6 і охолоджують. Приклад 1. Для досліду використали осад стічних вод, зневоднений на мулових картах Правобережних очисних споруд м. Дніпродзержинська, та відходи пластикової поліетиленової тари, подрібнені до фракцій 5-10 мм, у об'ємному співвідношенні 30:70. Компоненти змішували протягом 1 хвилини та нагрівали до температури 135 °C у металевій тарі, після нагрівання перемішували протягом 2 хвилин. Після охолодження отримали блоки чорного кольору із наступними характеристиками: 2 UA 70675 U 3 5 Щільність 1240 кг/м 3 Міцність 72 кг/см Морозостійкість 25 циклів. Приклад 2. Для досліду використали осад стічних вод, зневоднений на мулових картах Правобережних очисних споруд м. Дніпродзержинська, та відходи пластикової поліетиленової тари, подрібнені до фракцій 5-10 мм, у об'ємному співвідношенні 20:80. Компоненти змішували протягом 2 хвилин та нагрівали до температури 135 °C у металевій тарі, після нагрівання перемішували протягом 3 хвилин. Після охолодження отримали блоки чорного кольору із наступними характеристиками: 3 Щільність 1210 кг/м 3 Міцність 72 кг/см Морозостійкість 30 циклів. Застосування осаду стічних вод і відходів пластику як складових при виготовленні шлакоблоків зменшить собівартість будівельних матеріалів та сприятиме зменшенню забруднення навколишнього середовища побутовими і промисловими відходами. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб виготовлення шлакоблоків із осадів стічних вод і пластикових відходів шляхом змішування і нагрівання термопластичного полімерного зв'язуючого із мінеральним наповнювачем, наступного формування та охолодження шлакоблоків, який відрізняється тим, що як мінеральний наповнювач використовують зневоднені осади стічних вод, а як термопластичне полімерне зв'язуюче - подрібнені відходи пластику, взяті у об'ємному співвідношенні 20-30:70-80, нагрівання утвореної суміші здійснюють до температури плавлення пластику, змішування здійснюють до та після нагрівання протягом 1-2 та 2-3 хвилин відповідно. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of slag blocks from sewage sludge and plastic wastes

Автори англійськоюLevytska Olena Hryhorivna, Voloshyn Mykola Dmytrovych

Назва патенту російськоюСпособ изготовления шлакоблоков из осадков сточных вод и пластиковых отходов

Автори російськоюЛевицкая Елена Григорьевна, Волошин Николай Дмитриевич

МПК / Мітки

МПК: C04B 24/24

Мітки: осадів, виготовлення, відходів, стічних, вод, спосіб, шлакоблоків, пластикових

Код посилання

<a href="https://ua.patents.su/5-70675-sposib-vigotovlennya-shlakoblokiv-iz-osadiv-stichnikh-vod-i-plastikovikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення шлакоблоків із осадів стічних вод і пластикових відходів</a>

Попередній патент: Пристрій захисту довкілля від протікання обсадних труб у товщі води

Наступний патент: Розкручувач потоку циклонного апарату

Випадковий патент: Теплоакумулятор