Полегшена порожниста теплоізоляційна великогабаритна або звичайних розмірів цегла (або бетонний блок) і спосіб її виготовлення

Формула / Реферат

1. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок), що виконана в формі паралелепіпеда з пустотами і виготовлена з бетонної, глиняної або силікатної суміші заданого складу, яка відрізняється тим, що містить всередині свого тіла не менше ніж один суцільний або пористий, або волокнистий, або оболонковий елемент переважно прямокутної форми, що має зовнішні габаритні розміри менші, ніж відповідні розміри цегли, при цьому всі зовнішні поверхні цегли виконані суцільними рівно- або різнотовщинними в будь-якому напрямку з боку, прилеглого до вказаного внутрішнього елемента.

2. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за п. 1, яка відрізняється тим, що внутрішній елемент виконаний суцільним або з пустотами в залежності від необхідної міцності цегли.

3. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за пп. 1, 2, яка відрізняється тим, що внутрішній елемент має питому щільність меншу, ніж питома щільність суміші, що ущільняється.

4. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за пп. 1-3, яка відрізняється тим, що внутрішній елемент виготовлений з відходів суцільної деревини, пресованої тирси і/або стружки, пресованого дрантя, тканини, паперу, пластмаси, пластику, пінопласту, металевих використаних аерозольних балончиків, ємностей від мийних засобів, скляної тари, відходів біологічного походження або комбінації перелічених і/або інших матеріалів.

5. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за пп. 1-4, яка відрізняється тим, що внутрішній елемент виконаний у вигляді суцільного бруса з гранованими або округлими крайками або з внутрішніми подовжніми крізними прорізами, або з отворами в тілі вставки, або із зовнішніми вирізами.

6. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за пп. 1-5, яка відрізняється тим, що внутрішній елемент виконаний у вигляді будь-яких порожнистих герметичних пластмасових або скляних ємностей.

7. Полегшена порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок) за пп. 1-6, яка відрізняється тим, що внутрішній елемент має прямокутну форму або будь-яку довільну форму, не виступаючу за межі оболонки.

8. Спосіб виготовлення полегшеної порожнистої великогабаритної або звичайних розмірів цегли (або бетонного блока) за пп. 1-7, при якому з сипких зернистих матеріалів заздалегідь готують суміш заданого складу, потім суміш, що ущільнюється, засипають в форму, відповідну габаритам і формі майбутньої цегли (або бетонного блока), проводять ущільнення суміші будь-яким відомим способом, наприклад гіперпресуванням, і подальше досушення цегли, який відрізняється тим, що заздалегідь на нижньому шарі суміші, що ущільнюється, в центрі форми розміщують один або декілька суцільних або пористих, або волокнистих, або оболонкових елементів, які потім засипають сумішшю з боків і зверху, після чого проводять ущільнення суміші.

Текст

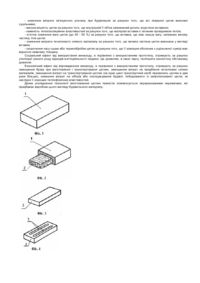

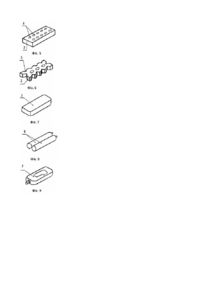

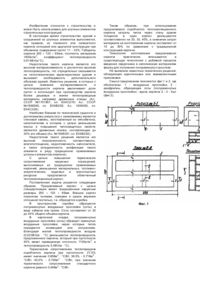

Винахід відноситься до будівництва, а саме, до виробництва елементів будівельних конструкцій і може бути використаний при виготовленні цеглин, штучних керамічних шамотних каменів, шлакоблоків, бетонних блоків і інших виробів з сипких, волокнистих і комбінованих матеріалів. Відома повнотіла цегла, що має форму паралелепіпеда і виготовлена з ущільненої силікатної суміші заданого складу. Ця цегла виготовляється таким чином. З зернистих сипких матеріалів заздалегідь готують суміш заданого складу. Суміш зниженої вогкості, що далі ущільняється, засипають в прес-форму і накривають пересувної відносно стінок форми плунжерною кришкою. Потім пори матеріалу, що формується, продувають сумішшю газів O2+H2 , після чого горюча суміш підпалюється. Внаслідок реакції горіння утвориться вода, яка конденсується в порах суміші, що ущільнюється. У результаті, всередині форми утвориться вакуум і жвава плунжерна кришка під дією перепаду тиску рухається в напрямі меншого тиску, тобто в напрямі суміші, що ущільняються. Таким чином процес повторюється декілька разів з частотою 0,2 - 0,5 Гц (див. авторське свідоцтво СРСР № 1347314 з класу В 28 В 1/10 яке опубліковане в 1986 році). Недоліком цього способу є те, що ущільнення силікатної суміші проводиться жорсткою пластиною, що не дозволяє отримувати цеглини належної якості, оскільки при такому методі ущільнення необхідний питомий тиск 15-20 МПа, а у відомому способі амплітуда тиску досягає всього 0,1 МПа. Недоліком відомої цегли є те, що силікатна суміш, створююча тіло цегли, виходить нерівномірно ущільненою, що, в свою чергу, спричиняє появу дефектів у вигляді відколів і розшарування цегли при подальшій його обробці. Відома також повнотіла цегла в формі паралелепіпеда, виготовлена з ущільненої силікатної суміші заданого складу і що має підвищену питому міцність і збільшену пористість матеріалу. Ця цегла виготовлюється таким чином. З зернистих сипких матеріалів заздалегідь готують суміш заданого складу. Потім суміш зниженої вогкості, що ущільнюється, засипають в прес-форму з лишком і впливають на неї потоком продуктів екзотермічної реакції горючого газу з окислювачем, суміщаючи процес ущільнення з продуванням силікатної суміші потоком і цим забезпечуючи початкову стадію хімічної реакції отвердіння. Після цього отриманий сирець виштовхують і зрізають надлишок суміші в розмір з боку дії газів (див. патент України № 4639 з класу В 28 В 3/00 опублікований 28.12.94 р. в Бюл. № 7-1). Недоліком цього способу є його підвищена вибухонебезпека, яка зумовлена специфікою процесу ущільнення силікатної суміші. Отже, цей спосіб може застосовуватися тільки в стаціонарних умовах і тільки в спеціально обладнаних приміщеннях, що, загалом, приводить до збільшення собівартості виготовлення цеглин. Недоліком відомої цегли є її значна вага, що вимагає істотних транспортних витрат, що мають місце при доставці цеглин на будівельні майданчики. Безумовно, збільшення пористості матеріалу у відомій цеглі дає деяке зниження його ваги, але не принципове - усього приблизно на З %. Саме значна вага цеглин і інших ним подібних матеріалів і зумовила появу пустотілих цеглин, блоків, каменів. Відома великогабаритна пустотіла цегла (або бетонний блок), яка виконана в формі паралелепіпеда з крізними вертикальними прямокутними пустотами і виготовлена з бетонної або силікатної суміші заданого складу. Ця цегла виготовляється таким чином. З сипких зернистих матеріалів заздалегідь готують суміш заданого складу. Потім суміш, що ущільнюється, засипають в металеву форму, що включає піддон, пустоутворювачи і борти, що розкриваються. Далі форму встановлюють на вібростіл і проводять ущільнення суміші. Після цього форму з ущільненою сумішшю вміщують в пропарочну камеру, де проводять тепловою обробку суміші протягом деякого часу. Потім готову цеглу або бетонний блок витягують з форми, (див. книгу: Н.П. Волинец, Н.Г.Дьяченко, В.І.Лошанюк. Довідник інженера-технолога підприємства збірного залізобетону. - Київ: Будівельник, 1983. - стор. 116 -130). Основним недоліком цієї цегли або бетонного блоку є їх низька міцність по відношенню до ударних навантажень. Цей недолік зумовлений тим, що пустоти в тілі цегли мають прямокутну форму, а кути, як відомо, є концентраторами напружень. До нестач відомого способу виготовлення таких пустотілих цеглин (саманів) або бетонних блоків є висока трудомісткість витягання готового виробу з металевої форми після теплової обробки, яка викликана необхідністю подолання зусиль зчеплення матеріалу виробу з формою. Це приводить до необхідності зменшення розмірів пустот, а це, в свою чергу, збільшує вагу виробу, підвищує витрату початкового матеріалу. Крім того, у відомому способі неефективно використовується форма, оскільки цикл проведення теплової обробки виробу здійснюється разом з формою, а також за допомогою відомої форми можна виготовляти одночасно тільки по одній цеглі або бетонному блоку. Ці недоліки усунені в пустотілій цеглі, виконаному в формі паралелепіпеда з крізними вертикальними прямокутними пустотами і виготовлений з бетонної або силікатної суміші заданого складу, і в способі його виготовлення, сутність якого полягає в наступному. З сипких зернистих матеріалів заздалегідь готують суміш заданого складу. Потім суміш, що ущільняються засипають в металеву форму, яка включає зовнішню опалубку з піддоном з жорстко закріпленими на йому пустоутворювачи з бортами, що розкриваються і знімну внутрішню опалубку з піддоном, що має відповідні отвори для пропуску пустоутворювачів. На піддонах опалубки жорстко закріплені розділові вертикальні ребра (перегородки), що відділяють вироби один від одного. Далі форму встановлюють на вібростіл і проводять ущільнення суміші. Після цього форму з ущільненою сумішшю короткочасно прогрівають через піддон і пустоутворювачи, після чого борти розкривають і напівфабрикати вміщують в пропарочну камеру, де проводять тепловою обробку суміші протягом деякого часу до дозрівання виробів. Потім декілька готових цеглин або бетонних блоків витягують з форми (див. авторське свідоцтво СРСР № 1362626 з класу В 27 В 7/24 яке опубліковане в 1987 році). Недоліком відомої цегли є те, що при її використанні при будівництві, її можна укладати тільки таким чином, щоб пустоти розташовувалися у вертикальній площині. У іншому випадку порушується суцільність стіни, що зводиться. Недоліком відомого способу є те, що відповідно до технологічного циклу, напівсирі вироби переміщують в пропарочну камеру тільки на піддоні. Будь-яке необережне рушення приводить до втрати форми виробу (або до його деформування), що збільшує відсоток виходу бракованих виробів. Крім того, піддон, виконаний у вигляді тонкої пластини з отворами, маючи малу жорсткість, легко згинається під вагою суміші, що приводить до спотворення форми цеглин або бетонних блоків, а також, в пропарочній камері, при такому способі виготовлення цеглин, не можна заготівки встановлювати в декілька ярусів, оскільки відсутні ребра стінки форми. Найбільш близькою за своєю суттю і ефекту, що досягається, і що приймається за прототип, є порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок), яка виконана в формі паралелепіпеда з крізними вертикальними прямокутними пустотами і виготовлена з бетонної, глиняної або силікатної суміші заданого складу і спосіб її виготовлення, сутність якого полягає в наступному. З сипких зернистих матеріалів заздалегідь готують суміш заданого складу. Потім суміш, що ущільняються, засипають в металеву форму, яка містить піддон, пустоутворювачи і борти, що розкриваються. Далі форму встановлюють на вібростіл і проводять ущільнення суміші. Після цього форму з ущільненою сумішшю витримують дві - три години на повітрі, до придбання сумішшю розпалубочної міцності, після чого розкривають борти. Потім піддон спільно з цеглою або блоком знімають і переміщують в пропарочну камеру, де відбувається теплова обробка суміші протягом деякого часу. По закінченні теплової обробки готова цегла або бетонний блок витягують з форми І переміщують на склад (див. патент України № 5420 з класу В 28 В 7/16, 7/18 який опублікований 28.12.94 р. в Бюл. № 7-1). Основним недоліком відомої цегли є несуцільність окремих її поверхонь, а точніше, поверхонь, які перетинають крізні пустоти. Внаслідок цього, відомі цеглини при зведенні, наприклад, стіни, необхідно укладати тільки “плиском”, тобто таким чином, щоб отвори (пустоти) знаходилися у вертикальній площині. У іншому випадку, при укладанні цеглин “ребром”, а така ситуація часто зустрічається при зведенні різного роду перегородок, вся стіна виявиться в отворах через розташування пустот цегли в горизонтальній площині, що, в багатьох випадках, по-перше, неприйнятне або взагалі не допустимо, а по-друге, задає значної витрати штукатурки для подальшого закладення численних отворів в стіні. Таким чином, наявність отворів на двох протилежних поверхнях відомої цегли обмежує її технологічні можливості через необхідність просторової орієнтації цегли тільки в одному напрямі. Другим вагомим недоліком відомої цегли є те, що при її використанні для зведення стінових конструкцій спостерігається підвищена витрата зв'язуючого цементного або іншого розчину. Підвищення витрати розчину зумовлене тим, що він (розчин), при нанесенні на поверхню цегли, частково “провалюється” у вертикально розташовані пустоти. Отже, необхідно накладати додатково розчин на поверхню цегли, яка надалі буде контактувати з наступною цеглою. Таким чином, використання відомої цегли в будівництві економічно недоцільне внаслідок підвищеної витрати зв'язуючого розчину, що з'єднується між собою суміжні цеглини. Ще одним недоліком відомої цегли є її низька міцність через наявність концентраторів напружень у вигляді отворів, що перетинають її тіло. Як відомо, будь-які отвори або пустоти, що мають кути (пустоти прямокутної форми), є концентраторами напружень, що сприяють руйнуванню цеглин при навантаженнях. У процесі перевезення штабельованих цеглин із заводу на склад або до місця будівництва, вони, знаходячись в рухомому транспортному засобі, зазнають динамічних знакозмінний навантажень, які, в сукупності з концентраторами напружень і тиском верхніх шарів цеглин в штабелі, сприяють руйнуванню нижніх шарів цеглин. Таким чином, через наявність в тілі цегли пустот, підвищується імовірність її руйнування при впливі змінних динамічних навантажень, які мають місце при будьякому переміщенні цеглин, що, в результаті, приводить до збільшення кількості бракованих цеглин в одній партії, що перевозиться. Четвертим недоліком відомої цегли є те, що вона, через конструктивні свої особливості, не може використовуватися в якості теплоізолятора, оскільки в неї відсутні елементи, здатні або нагромаджувати і втримувати тепло, або що володіють низькою теплопровідністю. У принципі всі будівлі, повинні мати тепловий захист: в регіонах з холодним кліматом стіни будівлі повинні втримувати тепло в приміщеннях, а зонах з жарким кліматом - втримувати, відповідно, прохолоду. Оскільки відомі цеглини не володіють такими властивостями, то будівлі, що зводяться з них, повинні забезпечуватися додатковим теплоізоляційним шаром або мати могутню опалювальну систему (в період холодів) або систему охолоджування повітря (в жаркий період року). Таким чином, відома цегла не може використовуватися одночасно і як будівельний матеріал і в якості теплоізолятора, що різко обмежує її функціональні можливості. Наступним недоліком відомої цегли є її значна вага. Незважаючи на наявність в її тілі пустот, все ж її стінки, для збереження міцності і витривалості (витримання значних статичних навантажень від ваги будівельного об'єкту), повинні мати достатню товщину, причому, чим більше розмір пустот, тим товстіше повинні бути стінки цегли і перегородки між пустотами. Внаслідок цього вага відомої цегли знижується не істотно. Більш того збільшення розмірів пустот приводить до збільшення габаритних розмірів цегли. Тому розміри пустот суворо обмежуються, оскільки розміри цегли повинні відповідати вимогам державних стандартів. Значна вага цегли відбивається, насамперед на збільшенні витрат на її виготовлення (необхідно багато початкової сировини при масовому виробництві) і на збільшенні транспортних витрат при перевезенні цеглин. Звичайно транспортні засоби мають обмеження по вантажопідйомності, а не по габаритах кузова. Отже, при перевезенні відомих цеглин кузов транспортного засобу, як звичайно, виявляється недовантаженим, що змушує збільшувати кількість рейсів, а це, в свою чергу, приводить до підвищення витрати паливно-мастильних матеріалів і часу доставки великих партій цеглин. І останнє, називати відому цеглу порожнистою - це не зовсім вірно. Швидше усього, ця цегла має “дірчасте” тіло, але все ж тіло. Порожнистою можна називати лише таку цеглу, в тілі якої дійсно є суцільна пустота, а стінки цегли ні що інше, як звичайна оболонка. Основним недоліком відомого способу виготовлення відомої цегли є значна тривалість виробничого циклу, яка зумовлена необхідністю витримки на повітрі протягом тривалого часу через значну товщину стінок цегли, використання масивного обладнання через значну вагу цеглин і значних об'ємів початкової сировини, а також підвищений вихід браку через руйнування напівготових цеглин при їх штабелюванні перед розміщенням в пропарочній камері. В основу винаходу поставлено задачу розширення технологічних і функціональних можливостей цегли з одночасним значним зниженням її ваги, а також скорочення виробничого циклу виготовлення цегли і підвищення економічності використання цеглин при будівництві внаслідок зменшення витрати зв'язуючого розчину і зниження витрат на доставку цеглин до місця будівництва за рахунок утворення в цеглі герметичних пустот значного об'єму і зменшення товщини стінок без порушення їх суцільності шляхом розміщення в тілі цегли суцільних, пористих, волокнистих або оболонкових елементів, що володіють низькою теплопровідністю. Рішення поставленої задачі досягається тим, що порожниста великогабаритна або звичайних розмірів цегла (або бетонний блок), виконана в формі паралелепіпеда з пустотами і виготовлена з бетонної, глиняної або силікатної суміші заданого складу, містить всередині свого тіла не менше за один суцільний, пористий, волокнистий або оболонковий елемент переважно прямокутної форми і що має зовнішні габаритні розміри, менші, ніж відповідні розміри цегли, при цьому всі зовнішні поверхні цегли виконані суцільними рівно-або різнотовщиними в будь-кому напрямі з боку, прилеглої до вказаного внутрішнього елемента. Внутрішній елемент може мати суцільну конструкцію або з пустотами в залежності від необхідної міцності цегли. Рішення поставленої задачі досягається також і тим, що в способі виготовлення цегли, при якому з сипких зернистих матеріалів заздалегідь готують суміш заданого складу, потім суміш, що ущільняються засипають в форму, відповідну формі майбутньої цегли, і проводять ущільнення суміші будь-яким відомим способом, наприклад, гіперпресуванням, і подальше досушення цегли, заздалегідь на нижньому шарі суміші, що ущільняються в центрі форми розміщують один або декілька суцільних, пористих, волокнистих або оболонкових елементів, які потім засиплюють сумішшю з боків і зверху, після чого проводять ущільнення суміші. Внутрішній елемент, знаходячись в центрі цегли не порушує суцільність її зовнішніх поверхонь, отже, цеглу при будівельних роботах можна укладати будь-якою стороною без порушення суцільності конструкції, що зводиться. Внутрішній елемент, знаходячись в центрі цегли і щільно охоплюється з всіх сторін ущільненим зовнішнім шаром з сипкого матеріалу, усуває концентратори напружень, оскільки всілякі кути на внутрішніх поверхнях зовнішньої оболонки цегли, зв'язані з внутрішнім елементом. Внутрішній елемент, виготовлений з деревини або тирси або пористих матеріалів, є теплоізолятором і забезпечує теплозахисні властивості цеглі. Внутрішній елемент, має невелику питому щільність, що дозволяє істотно знизити вагу цегли. Подальша сутність винаходу пояснюється ілюстративним матеріалом, на якому зображене наступне: фіг. 1 зовнішній вигляд цегли, що пропонується; фіг. 2 - те ж саме, з частковим вирізом зовнішніх поверхонь для кращого показу внутрішньої конструкції; фіг. 3 - зовнішній вигляд внутрішнього елемента у вигляді бруса з суцільного матеріалу; фіг. 4 - те ж саме, у вигляді бруса з подовжніми прорізами; фіг. 5 - те ж саме, у вигляді бруса з отворами; фіг. 6 - те ж саме, у вигляді бруса із зовнішніми вирізами; фіг. 7 - те ж саме, у вигляді оболонки; фіг. 8 - те ж саме, у вигляді використаних двох аерозольних балончиків; фіг. 9 - те ж саме, у вигляді пластикового або скляного пухирця від миючих засобів. Запропонована пустотіла цегла має форму паралелепіпеда і виконана у вигляді оболонки 1 з ущільненої бетонної, глиняної або силікатної суміші заданого складу, всередині якої розташований елемент 2 (далі: вставка 2), яка виготовлена з будь-якого відомого матеріалу, що володіє вагою, меншою, ніж ущільнена бетонна, глиняна або силікатна суміш. Вставка 2 виконує функцію арматури, яку покриває з всіх боків оболонка 1. Оболонка 1 і вставка 2 являють собою єдину нероз'ємну конструкцію. У якості матеріалу вставки 2 може бути використані відходи суцільної деревини, пресовані тирса і/або стружка, пресоване дрантя, тканина, папір, пластмаса, пластики, пінопласт, металеві використані аерозольні балончики, ємкості від миючих засобів, скляна тара, відходи біологічного походження або комбінація цих і/або інших матеріалів. Виготовлення вставки 2 з перерахованих матеріалів дозволяють утилізувати відходи життєдіяльності людини, тим самим поліпшуючи екологічну обстановку навколишнього середовища. Вставка 2 може бути виконана у вигляді суцільного бруса з гранованими або округлими крайками або виконана з внутрішніми подовжніми крізними прорізами 3 або з отворами 4 в тілі вставки 2 або із зовнішніми вирізами 5. При виготовленні цегли ці прорізи 3 або отвори 4 або вирізи 5 заповнюються сумішшю, що ущільняються. Конструкція вставки 2 визначається умовами використання цегли в будівництві. Чим вище статичне навантаження на цеглу, тим більше у вставці 2 повинно бути прорізів 3 або отворів 4 або вирізів 5, які, заповнюючись ущільненою сумішшю, утворять додаткові елементи жорсткості або опорні стійки, зв'язуючі протилежні поверхні цегли. Вставка 2 може мати прямокутну форму або будь-яку довільну форму, не виступаючу за межі оболонки 1, що знімає які-небудь інші обмеження на форму вставки 2, тим самим розширює область використання відходів по видах, наприклад, грудкових, при виготовленні вставок 2. Вставки 2 можуть виготовлятися у вигляді будь-яких порожнистих герметичних пластмасових або скляних ємкостей. Такі вставки 2, заповнені повітрям, також дозволяють знизити вагу цегли і є теплоізолятором, оскільки повітря є поганим провідником тепла. Для цих цілей (для вставок 2) можуть бути використані також пусті аерозольные балони від косметичних засобів або місткості від миючих засобів, горловина яких закрита кришками. Всі ці матеріали, що використовуються для виготовлення вставок 2, є поганими провідниками тепла. Тому цегла, що пропонується володіє теплоізоляційними властивостями, що розширює її технологічні можливості. Вона є не тільки будівельним матеріалом, але теплоізолятором одночасне. Вставка 2 може бути виконана у вигляді одного елемента або у вигляді декількох окремих елементів, загальні габаритні розміри яких менше габаритних розмірів цегли. Запропоновану цеглу виготовляють таким чином. З сипких зернистих матеріалів заздалегідь готують суміш заданого складу. Потім суміш, що ущільняються тонким шаром засипають в форму, відповідну формі майбутньої цегли. На цьому нижньому шарі суміші, що ущільняються в центрі форми розміщують один або декілька суцільних, пористих, волокнистих або оболонкових вставок 2 таким чином, щоб вони не торкалися бічних стінок форми. Для цієї мети вставки 2 можуть бути забезпечені звичайними центруючими штирями, встановленими перпендикулярно поверхні вставки 2 на кожній її стороні. Далі, всі пустоти між стінками форми і вставками 2 заповнюють сумішшю, що ущільняються. Над вставкою 2 розміщують верхній шар суміші, що ущільняються. Після цього проводять ущільнення суміші будь-яким відомим способом, наприклад, вібрацією або гіперпресуванням. Після цього готовий напівфабрикат цегли прямує на досушення або на випалення, в залежності від складу використаної ущільненої суміші (бетон, глина, силікати і т.д.). Після досушення цеглин їх відправляють на склад готової продукції. Істотна відмінність об'єкта винаходу, що заявляється від раніше відомих, полягає в тому, що в конструкції цегли є внутрішня вставка з матеріалу з меншою вагою, яка вводиться у всередину цегли в процесі її виготовлення. Вказана відмінність дозволяє змінити теплофізичні властивості цегли, а саме: знизити істотно її вагу і додати їй теплоізоляційні властивості. При цьому зберігається суцільність всіх поверхонь цегли, що не обмежує її технологічні можливості для отримання суцільних будівельних конструкцій. Жодна з відомих цеглин не може володіти відміченими властивостями, оскільки або взагалі не має внутрішніх вставок або пустот, або мають пустоти з крізними отворами, що виходять на поверхню цегли, що накладає певні обмеження при будівництві і не забезпечує цеглі теплоізоляційних властивостей. До технічних переваг запропонованої цегли і способу її виготовлення, в порівнянні з прототипом, можна віднести наступне: - суцільність абсолютно всіх поверхонь цегли за рахунок того, що вставка розташована всередині і повністю покрита ущільненою сумішшю. Це знімає будь-які обмеження для просторової орієнтації цегли при її використанні в будівництві для отримання суцільних будівельних конструкцій; - зниження витрати зв'язуючого розчину при будівництві за рахунок того, що всі поверхні цегли виконані суцільними; - висока міцність цегли за рахунок того, що внутрішній її об'єм заповнений досить жорсткою вставкою; - наявність теплоізоляційних властивостей за рахунок того, що матеріал вставки є поганим провідником тепла; - істотне зниження ваги цегли (до 40 - 50 %) за рахунок того, що вставка, що має низьку вагу, заповнює велику частину тіла цегли: - зниження витрати початкового сипкого матеріалу за рахунок того, що велика частина цегли виконана у вигляді вставки; - скорочення часу сушки або термообробки цегли за рахунок того, що її зовнішня оболонка з ущільненої суміші має відносно невелику товщину. Соціальний ефект від використання винаходу, в порівнянні з використанням прототипу, отримують за рахунок утилізації різного роду відходів життєдіяльності людини. Це дозволяє, в свою чергу, поліпшити екологічну обстановку довкілля. Економічний ефект від впровадження винаходу, в порівнянні з використанням прототипу, отримують за рахунок зменшення браку при виготовленні і транспортуванні цеглин, зменшення витрат на придбання початкових сипких матеріалів, зменшення витрат на транспортування цеглин (за один цикл транспортний засіб перевозить цеглин в два рази більше), зниження витрат на обігрів або охолоджування будівлі, побудованого із запропонованої цегли, як наслідок її хороших теплофізичних властивостей. Деяке ускладнення технології виготовлення цеглин повністю компенсується перерахованими перевагами, які придбаває виробник цього вигляду будівельного матеріалу.

ДивитисяДодаткова інформація

Назва патенту англійськоюLight-weight hollow heat-insulated large dimension or of ordinary dimensions brick (or concrete block) and method for its production

Автори англійськоюAronov Hryhorii Semenovych

Назва патенту російськоюОблегченный пустотелый теплоизоляционный крупногабаритный или обычных размеров кирпич (или бетонный блок) и способ его изготовления

Автори російськоюАронов Григорий Семенович

МПК / Мітки

МПК: B28B 1/00

Мітки: виготовлення, бетонний, або, блок, розмірів, звичайних, великогабаритна, цегла, полегшена, теплоізоляційна, порожниста, спосіб

Код посилання

<a href="https://ua.patents.su/5-72077-polegshena-porozhnista-teploizolyacijjna-velikogabaritna-abo-zvichajjnikh-rozmiriv-cegla-abo-betonnijj-blok-i-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Полегшена порожниста теплоізоляційна великогабаритна або звичайних розмірів цегла (або бетонний блок) і спосіб її виготовлення</a>

Попередній патент: Спосіб вимірювання піднімальної сили, лобового опору і подовжнього моменту, які діють на досліджувану в аеродинамічній трубі модель

Наступний патент: Полімерна композиція

Випадковий патент: Спосіб вирощування сої на богарі