Сплав для розкислювання, легування та модифікування сталі та чавуну

Номер патенту: 74545

Опубліковано: 12.11.2012

Автори: Андрюшкін Андрій Віталійович, Щербак Андрій Олександрович, Лазарєв Володимир Анатолійович, Орешко Василь Григорович

Формула / Реферат

Сплав для розкислювання, легування та модифікування сталі і чавуну, що містить кремній, магній, кальцій, титан, алюміній, сірку, фосфор і залізо, який відрізняється тим, що він містить інгредієнти при наступному співвідношенні, мас. %:

кремній

40-70

магній

1-9

кальцій

3-20

титан

3-10

алюміній

не більше 3,0

сірка

не більше 0,2

фосфор

не більше 0,2

залізо

решта,

при цьому загальний вміст кальцію і кремнію становить не більше 80 %, та має гранулометричний склад по розміру фракцій 1-50 мм.

Текст

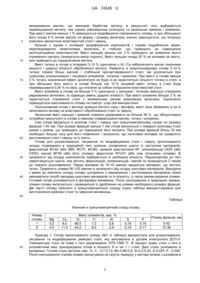

Реферат: UA 74545 U UA 74545 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонована корисна модель належить до чорної металургії і може бути використана для розкислювання, легування та модифікування вуглецевих марок сталі і чавуну. На цей час для розкислювання, легування та модифікування вуглецевих марок сталі та чавуну використовують феросплави, які містять один-два розкислюючі або модифікуючі елементи, такі як феросиліцій, ферохром та інші. Недоліком використання таких феросплавів є те, що вони сприяють формуванню недостатньої експлуатаційної стійкості виробів за рахунок підвищеного розміру зерен, та високої неоднорідності механічних властивостей сталі та чавуну. Відома комплексна мікролігатура для рафінування та мікролегування сталі, що містить перелік компонентів при такому співвідношенні, мас. %: титан – 25-27; кремній – 22-24; кальцій – 7 7-9; магній - 4-6; бор – 1-2 і решта - залізо (патент України №55951, МКВ С21С 7/00, 2003). Використання цієї комплексної мікролігатури забезпечує сталі високу міцність і пластичність, але недоліком її є те, що вона містить значну кількість титану та має у складі бор, який нестабільно розчиняється в рідкій сталі. Якщо бор не переходить до твердого розчину сталі, а виділяється по границям зерен, то очікуване підвищення міцності сталі не досягається. Відомий сплав для розкислювання, легування та модифікування сталі, що містить, мас. %: кремній – 40-65; кальцій – 8-30; алюміній – 1-5; ванадій – 3-14; титан - 0,1-1,0 та решта - залізо, при цьому співвідношення Аl:Ті:Са повинно дорівнювати 1:0,1 … З:12 відповідно (патент Росії № 6 2125113, МКИ С22С 35/00, 1999). При використанні цього сплаву, який має високий рівень механічних властивостей та гарне засвоювання, забезпечується низький вміст та сприятлива морфологія неметалевих включень. Це сприяє отримуванню сталі і в загалом кінцевої продукції зі стабільним підвищеним рівнем механічних властивостей. Але труднощі додержання запропонованого співвідношення компонентів в промислових умовах, а також присутність в сплаві великої кількості ванадію, негативно впливає на вартість сплаву та його ефективне використання. Відомий сплав для розкислювання і легування сталі і чавуну, що містить, мас. %: кремній – 5-20; кальцій - 0,001-0,1; алюміній - 0,8-2,0; марганець - 0,05-0,18; титан - 0,5-5,0; нікель - 0,13,0; мідь - 0,01-1,0; галій - 0,05-2,0; вуглець - 1,0-2,0; фосфор - 0,10-0,18 та решта - залізо 5 (патент Росії №2007492, МКИ С22С35/00, 1994). При використанні цього сплаву, який має підвищений рівень однорідності зливка та низький угар компонентів при легуванні, не забезпечується низький вміст та сприятлива морфологія неметалевих включень в сталі і чавуні. Тому сталь і чавун, а в загалом кінцева продукція, не набуває стабільного підвищеного рівня механічних властивостей. Найбільш близькою за технічною суттю й очікуваному результату до пропонованої корисної моделі є сплав для розкислювання і легування сталі, що містить, мас. %: кремній – 14-34; марганець – 40-68; алюміній – 1-5; кальцій - 0,1-4; магній - 0,2-2,0; вуглець-0,2-2; фосфор - 0,050,4; сірка - 0,01-0,04; бор - 0,5-3; мідь - 0,02-10; титан – 4-8 та решта-залізо (патент Росії 5 №2006514, МКИ С22С 35/00, 1994). Одержання дрібнозернистої структури та формування високої міцності і пластичності виробів із сталі, яка виготовлена з використанням даного сплаву, досягається завдяки високому вмісту марганцю, бору та міді, які підвищують властивості при термічній обробці. Наявність великого вмісту цих елементів приводить до різкого зростання ціни на слав, що, в свою чергу, приводить до подорожчання виготовленої продукції. В основу корисної моделі поставлена задача вдосконалення складу сплаву для розкислювання, легування та модифікування розплаву вуглецевої сталі і чавуну, використання якого приводить до формування дрібнозернистої структури та глобулізації сульфідної фази, що забезпечує високий рівень властивостей продукції, таких як - міцність, пластичність і в'язкість, в тому числі, і після термічної обробки. Поставлена задача досягається тим, що в пропонованому сплаві для розкислювання, легування та модифікування сталі та чавуну, що містить кремній, магній, кальцій, титан, алюміній, сірку, фосфор і залізо, відповідно до корисної моделі інгредієнти містяться при наступному співвідношенні, мас. %: кремній – 40-70; магній – 1-9; кальцій – 3-20; титан – 3-10; алюміній - не більше 3; сірка - не більше 0,2; фосфор - не більше 0,2; залізо - решта, при загальному вмісті кальцію і кремнію - не більше 80 %, та гранулометричному складі по розміру фракцій 1-50 мм. Збільшення вмісту кремнію, по відношенню до прототипу, забезпечує засвоєння металом алюмінію і титану, що гарантує підвищений рівень ударної в'язкості. При вмісті кремнію менше ніж 40 % не забезпечується ударна в'язкість отриманої сталі, а при більше 70 % знижується пластичність сплаву, що приводить до погіршення його засвоєння та збільшення розходу на 1015 %. Присутність в сплаві магнію в кількості 1-9 % сприяє засвоєнню кремнію та алюмінію. Це пояснюється тим, що при введенні сплаву в рідку сталь та чавун відбувається активне 1 UA 74545 U 5 10 15 20 25 30 35 40 випарювання магнію, що викликає барботаж металу, в результаті чого відбувається перемішування металу, яке сприяє рівномірному розподілу та засвоєнню кремнію і алюмінію. При вмісті магнію менше 1 % зменшується модифікуюча спроможність сплаву, а при збільшенні його понад 9 % вплив магнію на форму і розміри включень значно зменшується, що погіршує комплекс механічних властивостей сталі і чавуну. Кальцій є одним з основних модифікуючих компонентів і сприяє подрібненню зерен, перетворюванню неметалевих включень в глобули, що приводить до підвищення експлуатаційних властивостей. Вміст кальцію менше ніж 3 % приводить до зниження якості отриманого металу (знижується вихід годного). Вміст кальцію понад 20 % не впливає на якість, але приводить до подорожчання металу. Вміст титану в сплаві в інтервалі 3-10 % одночасно з Аl і Са забезпечують високі показники міцності і ударної в'язкості обробленого металу. Наявність в запропонованому сплаві 3-10 % титану сприяє більш високій і стабільній прогартовуванності сталі. Це досягається при сумісному розкислюванні і легуванні алюмінієм, титаном і кремнієм. При вмісті в сплаві менше 3 % титану зазначений ефект досягатися не буде із-за недостатньої кількості титану в сталі, а при збільшені його вмісту в сплаві більше ніж 10 % кінцевий вміст титану в сталі буде перевершувати 0,04 % по масі, що покличе за собою погіршення властивостей сталі. Вміст алюмінію в сплаві не більше 3 % одночасно с кальцієм і титаном зменшує створення рядкованних включень та підвищує рівень ударної в'язкості. При вмісті алюмінію більше 3 % не гарантується отримання сталі з мінімальним рівнем рядкованих включень. Одночасно підвищується окислюваність сплаву на повітрі і угар при використанні. Пропонований сплав у вигляді домішок містить сірку і фосфор, вміст яких обмежено із-за їх негативного впливу на властивості оброблюваної сталі та чавуну. Загальний вміст кальцію і кремнію повинен дорівнювати не більше 80 %, що обґрунтовано потребою присутності в сплаві в певному співвідношенні магнію, титану і алюмінію. Сам сплав вводиться в розплав сталі і чавуну при гранулометричному складі по розміру фракцій 1-50 мм. При розмірі фракцій менше 1 мм сплав виноситься з поверхні розплаву сталі разом з димом, що приводить до підвищення його витрати. При розмірі фракцій більш 50 мм необхідно більше часу для його плавлення і засвоєння, що негативно впливає на тривалість виготовлення сталі і чавуну та їх якість. Сплав для розкислювання, легування та модифікування сталі і чавуну пропонованого складу отримували в індукційній печі шляхом сплавляння шихти із наступних матеріалів: феросиліцій ФС45 (або Ф65, ФС75, ФС90), кремній кристалічний КР, силікокальцій СК20 (або СК30), магній МГ90 (або його сплави), феротитан ФТи70 (або лом титанових сплавів). В залежності від складу компонентів підбирається їх необхідна кількість. Першочергово до печі завантажується шихта, яка містить феросиліцій, силікокальцій і магній та проводиться її нагрів до повного розплавлення. Перед виливом за 10-15 хвилин вводиться матеріал, що містить титан. Тривалість плавки 90-120 хвилин в залежності від складу шихтових матеріалів. Виходячи з вимог до хімічного складу сплаву (узгоджено з замовником) і застосованих матеріалів, може змінюватися спосіб закладки шихтових матеріалів та їх кількість, а також режим ведення плавки. Готовий сплав розливається в футеровані виливниці. Після охолодження в природних умовах, зливки сплаву витягуються і проводиться їх дроблення на уламки необхідного розміру фракцій. Дві партії сплаву хімічного и гранулометричного складу згідно таблиці використовували для виготовлення рейкової сталі та чавунних виливниць. 45 Таблиця Хімічний и гранулометричний склад сплаву Номер сплаву 1 2 50 Mg 5,2 4,5 Са 8,0 11,5 Вміст елементів, мас. % Si Ті Аl 68,5 7,3 2,8 64,2 9,5 2,9 S 0,18 0,19 Р 0,16 0,17 Розмір фракцій, мм 5-42 12-38 Приклад 1. Сплав пропонованого складу (№1 із таблиці) використали для розкислювання, легування та модифікування рейкової сталі, яку виплавляли в дуговій електропечі ДСП-5. Температура сталі на зливі з печі дорівнювала 1575-1585 °C. В процесі зливу сталі з печі в розливочний ківш присаджували сплав в кількості 8 кг на 1 т сталі. Далі сталь розливали в виливниці. Готова сталь містила, мас. %: С - 0,7-0,73; Мn-0,85-0,9; Si-0,3-0,35; S-0,025; Р - 0,020. Після охолодження сталеві зливки прокатували на пруток перерізу у вигляді вісімки з розміром в 2 UA 74545 U 5 10 15 20 25 тонкому перерізі 6 мм, а в товстому перерізі - 30 мм. Із тонкої і товстої частин прокату виготовили металографічні шліфи, а також розривні і ударні зразки для проведення дослідів і іспитів згідно діючих стандартів. Отримані результати показали, що сталь після обробки сплавом пропонованого хімічного и гранулометричного складу має менший розмір зерен (d23 мкм) і низький ступінь забрудненості неметалічними включеннями, а також має більшу однорідність механічних властивостей при зміненні товщини виробів у 5 разів. Рівень значень 2 . 2 міцності (в>580 Н/мм ), пластичності (>26,8 %) і ударної в'язкості (aKCV – 60 °C2 кгс м/мм ) відповідає рівню нормативних вимог до даної продукції. Ефективність пропонованого сплаву визначається скороченням відбраковки виробів по рівню та розброду показників механічних властивостей (зниження відбраковки плавок по ударній в'язкості при температурі – 60 °C на 10 %), а також підвищенням надійності використання рейок. Приклад 2. Виготовляння виливниць здійснювали у ливарному цеху. Чавун виплавляли в індукційній печі і через розливочний ківш розливали в форми. Сплав для легування та модифікування чавуну (склад №2 із таблиці) подавали на струю рідкого металу при переливі із печі в ківш з розрахунку 3,5 кг/т. Чавунні виливниці мали наступний склад, мас. %: вуглець - 2,5; кремній - 1,8; марганець - 0,3; титан - 0,18; алюміній - 0,3; залізо - решта. Присутні в складі чавуну компоненти проявляють себе наступним чином. Вуглець і кремній підвищують твердість, а алюміній і титан сприяють подрібненню в чавуні графіту, тим самим підвищуючи його властивості. При тому магній маючи високу спорідненість до сірки, з обліком її підвищеної активності в присутності вуглецю переводить її в сульфідну фазу Mg, тим самим нейтралізує її (сірки) шкідливий вплив на утворення тріщин при теплозмінах в умовах роботи виливниць. Виливки готових виливниць піддавали відпалу (термічній обробці) при температурі 600 °C для зняття внутрішніх напруг та покращення механічних властивостей. Виробництво чавунних виливниць з використанням пропонованого сплаву дозволило підвищити механічні властивості та стійкість, що привело до збільшення кількості наливів, які витримують виливниці на 10 %. Наведені приклади свідчать, що запропонований сплав удосконаленого складу при дотриманні наведених співвідношень забезпечує розкислювання, легування та модифікування сталі і чавуну, та може широко використовуватися у виробництві готової продукції із сталі і чавуну. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Сплав для розкислювання, легування та модифікування сталі і чавуну, що містить кремній, магній, кальцій, титан, алюміній, сірку, фосфор і залізо, який відрізняється тим, що він містить інгредієнти при наступному співвідношенні, мас. %: кремній 40-70 магній 1-9 кальцій 3-20 титан 3-10 алюміній не більше 3,0 сірка не більше 0,2 фосфор не більше 0,2 залізо решта, при цьому загальний вміст кальцію і кремнію становить не більше 80 %, та має гранулометричний склад по розміру фракцій 1-50 мм. Комп’ютерна верстка M. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюAlloy for deoxidizing, alloying and inoculation of steel and cast iron

Автори англійськоюAndriushkin Andrii Vitaliiovych, Lazarev Volodymyr Anatoliiovych, Scherbak Andrii Oleksandrovych, Oreshko Vasyl Hryhorovych

Назва патенту російськоюСплав для раскисления, легирования и модифицирования стали и чугуна

Автори російськоюАндрюшкин Андрей Витальевич, Лазарев Владимир Анатольевич, Щербак Андрей Александрович, Орешко Василий Григорьевич

МПК / Мітки

МПК: C22C 35/00

Мітки: сплав, розкислювання, чавуну, легування, сталі, модифікування

Код посилання

<a href="https://ua.patents.su/5-74545-splav-dlya-rozkislyuvannya-leguvannya-ta-modifikuvannya-stali-ta-chavunu.html" target="_blank" rel="follow" title="База патентів України">Сплав для розкислювання, легування та модифікування сталі та чавуну</a>

Попередній патент: Лікувально-профілактичний спосіб при хронічному генералізованому пародонтиті

Наступний патент: Периферичний накат папероробної машини

Випадковий патент: Спосіб забору кісткових аутоблоків з гребеня клубової кістки