Суцільнокатане залізничне колесо

Номер патенту: 79226

Опубліковано: 25.05.2007

Автори: Яровой Володимир Анатолійович, Горб Євгеній Васильович, Чуприна Любов Володимирівна, Тесло Андрій Миколайович

Формула / Реферат

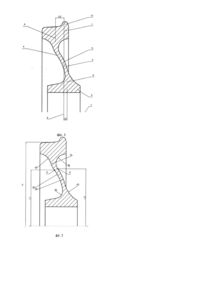

Суцільнокатане залізничне колесо, що містить обід (1), маточину (2) і диск (3), утворений зовнішньою (4) і внутрішньою (5) криволінійними поверхнями, виконаний таким чином, що центральна лінія (6) радіального перерізу ободу (1) зміщена по осі (7) колеса відносно центральної лінії (8) радіального перерізу маточини (2) у бік зовнішньої криволінійної поверхні (5), твірна зовнішньої криволінійної поверхні (5) складається щонайменше з двох сполучених зовнішніх кривих (R1, R2) з протилежною по напряму кривизною, при цьому перша зовнішня крива (R1) сполучена з ободом (1) першою зовнішньою перехідною ділянкою (R4), друга зовнішня крива (R2) сполучена з маточиною (2) другою зовнішньою перехідною ділянкою (R5), а твірна внутрішньої криволінійної поверхні (5) складається щонайменше з однієї внутрішньої кривої (R3) та сполучена з ободом (1) першою внутрішньою перехідною ділянкою (R6), а з маточиною (2) другою внутрішньою перехідною ділянкою (R7), яке відрізняється тим, що перша зовнішня крива (R1) виконана з радіусом r1, що дорівнює 0,145 - 0,16 від діаметра D круга катання колеса, друга зовнішня крива (R2) виконана з радіусом r2, що дорівнює 0,245 - 0,26 від діаметра D круга катання колеса, внутрішня крива (R3) виконана з радіусом r3, що дорівнює 0,264 - 0,285 від діаметра D круга катання колеса, перша зовнішня перехідна ділянка (R4) виконана з радіусом r4, що дорівнює 0,065 - 0,09 від діаметра D круга катання колеса, друга зовнішня перехідна ділянка (R5) виконана з радіусом r5, що дорівнює 0,035 - 0,06 від діаметра D круга катання колеса, перша внутрішня перехідна ділянка (R6) виконана з радіусом r6, що дорівнює 0,05 - 0,06 від діаметра D круга катання колеса, а друга внутрішня перехідна ділянка (R7) виконана з радіусом r7, що дорівнює 0,145 - 0,165 від діаметра D круга катання колеса.

Текст

Винахід відноситься до області виробництва дискових коліс залізничних транспортних засобів з диском, виконаним як одне ціле із ободом, і що мають рейкозачіпні елементи. Останнім часом відбувається суттєва зміна умов експлуатації рухомого складу залізничних доріг, що обумовлена зростанням швидкостей руху і збільшенням навантажень до 30 тонн на вісь. У процесі експлуатації колесо піддається дії широкого спектру як зовнішніх навантажень з боку колії та елементів рухомого складу, так і дії температурних напружень, що виникають у колесі в процесі гальмування. Виникаючі внаслідок цього фактичні напруження багато в чому визначають стійкість коліс до пошкоджень і, зрештою, його ресурс. Одним із найважливіших факторів, що впливає на термін служби суцільнокатаного залізничного колеса, являється значення сумарних внутрішніх напружень, які виникають при його експлуатації, а також характер розподілу напружень по об'єму колеса. Виникнення в суцільнокатаному залізничному колесі значних по величині сумарних напружень обумовлене сумісною дією на нього як нормальних статичних і знакозмінних динамічних навантажень, що діють в радіальному й осьовому напрямах, так і температурних напружень, спричинених тертям гальмівних колодок об обід колеса в процесі гальмування рухомого складу. У разі, коли значення сумарних напружень близькі або тривалий час перевищують границю витривалості матеріалу, з якого виготовлено колесо, в ньому відбувається утворення утомних тріщин, що в свою чергу призводять до передчасного руйнування колеса. За несприятливих умов навантаження в колесі спостерігається концентрація напружень від діючих зовнішніх навантажень і температурного впливу. У цьому випадку сумарне значення внутрішніх напружень може перевищувати границю текучості матеріалу, з якого виготовлено суцільнокатане залізничне колесо, що є причиною виникнення в колесі залишкових деформацій, які призводять до зміни його експлуатаційних властивостей, що також веде до скорочення терміну його експлуатації. Досвід експлуатації суцільнокатаних залізничних коліс показує, що більшість випадків виходу коліс з ладу внаслідок руйнування диска пов'язана з виникненням значних втомних напружень, при цьому руйнування, як правило, відбувається в місці сполучення диска з ободом. Традиційним шляхом зниження сумарних внутрішніх напружень і їх оптимального розподілу в колесі є вибір раціональної конструкції диска суцільнокатаного залізничного колеса і взаємного розташування його конструктивних елементів. З рівня техніки відоме суцільнокатане залізничне колесо, що містить обід, маточину і диск, утворений зовнішньою і внутрішньою криволінійними поверхнями, виконаний таким чином, що центральна лінія радіального перерізу ободу зміщена по осі колеса відносно центральної лінії радіального перерізу маточини у бік зовнішньої криволінійної поверхні, твірна зовнішній криволінійній поверхні складається, щонайменше, з двох сполучених зовнішніх кривих (R1, R1) з протилежною по напряму кривизною, при цьому перша зовнішня крива (R1) сполучена з ободом першою зовнішньою перехідною ділянкою (R4), друга зовнішня крива (R2) сполучена з маточиною другою зовнішньою перехідною ділянкою (R5), а твірна внутрішній криволінійній поверхні складається, щонайменше, з однієї внутрішньої кривої (R3), та сполучена з ободом першою внутрішньою перехідною ділянкою (R6), а з маточиною другою внутрішньою перехідною ділянкою (R7) [SU 885083 (Дніпропетровський ордену Трудового Червоного Прапору металургійний інститут), 30.11.1981]. У відомому колесі перша зовнішня крива R1 (у прототипі - R2) виконана радіусом, що дорівнює 0,110,125 діаметра D круга катання колеса, друга зовнішня крива R2 (у прототипі - R3) виконана радіусом, що дорівнює 0,2-0,25 діаметра D круга катання колеса, внутрішня крива виконана R3 (у прототипі - R4) радіусом, що дорівнює 0,222-0,263 діаметра D круга катання колеса, перша зовнішня перехідна ділянка R4 (у прототипі - R5) виконана радіусом, що дорівнює 0,04-0,042 діаметра D круга катання колеса, перша внутрішня перехідна ділянка R6 (у прототипі - R5) виконана радіусом, що дорівнює 0,04-0,042 діаметра D круга катання колеса, друга зовнішня перехідна ділянка R5 (у прототипі - R6), а друга внутрішня перехідна ділянка R7 (у прототипі - R6) виконана радіусом, що дорівнює 0,067-0,077 діаметра D круга катання колеса. Недоліком відомого колеса є нерівномірний розподіл сумарних внутрішніх напружень по об'єму колеса, який обумовлено значними температурними напруженнями на внутрішній та зовнішній поверхні диска колеса в місцях його сполучення з ободом і маточиною, що створює передумови для розвитку втомних тріщин і що в свою чергу призводить до зменшення терміну служби колеса. В основу винаходу, що заявляється, поставлена задача створення такої конструкції суцільнокатаного залізничного колеса, використання якої дозволило б знизити величину сумарних внутрішніх напружень за рахунок їх оптимального розподілу по об'єму колеса й, тим самим, збільшити термін його служби. Поставлена задача вирішується тим, що в суцільнокатаному залізничному колесі, що містить обід, маточину і диск, утворений зовнішньою і внутрішньою криволінійними поверхнями, виконаний таким чином, що центральна лінія радіального перерізу ободу зміщена по осі колеса відносно центральної лінії радіального перерізу маточини у бік зовнішньої криволінійної поверхні, твірна зовнішній криволінійній поверхні складається, щонайменше, з двох сполучених зовнішніх кривих (R1, R1) з протилежною по напряму кривизною, при цьому перша зовнішня крива (R1) сполучена з ободом першою зовнішньою перехідною ділянкою (R4), друга зовнішня крива (R2) сполучена з маточиною другою зовнішньою перехідною ділянкою (R5), а твірна внутрішній криволінійній поверхні складається, щонайменше, з однієї внутрішньої кривої (R3), та сполучена з ободом першою внутрішньою перехідною ділянкою (R6), а з маточиною другою внутрішньою перехідною ділянкою (R7), згідно винаходу, перша зовнішня крива (R1) виконана радіусом r1, що дорівнює 0,145-0,16 діаметра круга катання колеса, друга зовнішня крива (R2) виконана радіусом r2, що дорівнює 0,245-0,26 діаметра круга катання колеса, внутрішня крива (R3) виконана радіусом r3, що дорівнює 0,2640,285 діаметра круга катання колеса, перша зовнішня перехідна ділянка (R4) виконана радіусом r4, що дорівнює 0,065-0,09 діаметра круга катання колеса, друга зовнішня (R5) перехідна ділянка виконана радіусом r5, що дорівнює 0,035-0,06 діаметра круга катання колеса, перша внутрішня перехідна ділянка (R6) виконана радіусом r6, що дорівнює 0,05-0,06 діаметра круга катання колеса, друга внутрішня перехідна ділянка (R7) виконана радіусом r7, що дорівнює 0,145-0,165 діаметра круга катання колеса. Виконання суцільнокатаного залізничного колеса таким чином, що перша зовнішня крива (R1) виконана радіусом r1, що дорівнює 0,145-0,16 діаметра круга катання колеса, друга зовнішня крива (R2) виконана радіусом r2, що дорівнює 0,245-0,26 діаметра круга катання колеса, внутрішня крива (R3) виконана радіусом r3, що дорівнює 0,264-0,285 діаметра круга катання колеса, перша зовнішня перехідна ділянка (R4) виконана радіусом r4, що дорівнює 0,065-0,09 діаметра круга катання колеса, друга зовнішня перехідна ділянка (R5) виконана радіусом r5, що дорівнює 0,035-0,06 діаметра круга катання колеса, перша внутрішня перехідна ділянка (R6) виконана радіусом r6, що дорівнює 0,05-0,06 діаметра круга катання колеса, друга внутрішня перехідна ділянка (R7) виконана радіусом τη, що дорівнює 0,145-0,165 діаметра круга катання колеса є оптимальним, оскільки забезпечує зниження значень сумарних напружень від сумісного впливу термічних напружень і зовнішніх навантажень в місцях сполучення диска з маточиною й ободом, що призводить, зрештою, до рівномірного розподілу сумарних напружень в колесі і зниженню величини їх значень. Подальше збільшення радіуса r1 і першої зовнішньої кривої (R1) понад 0,16 діаметра круга катання колеса, а також радіусів першого зовнішньої r4 і першої внутрішньої r5 перехідних ділянок більш діапазону, що заявляється, призводить до збільшення товщини колеса в місці сполучення ободу колеса з диском, що у свою чергу призводить до виникнення значних температурних напружень, спричинених тертям гальмівних колодок об обід колеса в процесі гальмування. Збільшення радіусів внутрішньої й другої зовнішньої кривих більш діапазону, що заявляється, призводить до наближення форми диска до прямолінійної форми, що призводить до збільшення жорсткості колеса, що, у свою чергу, призводить до скорочення терміну служби суцільнокатаного залізничного колеса. У свою чергу зменшення радіусів внутрішньої й другої зовнішньої кривих більше діапазону, що заявляється, призводить до збільшення значень сумарних внутрішніх напружень в точці сполучення першої й другої зовнішньої кривої, що також призводить до скорочення терміну служби суцільнокатаного залізничного колеса. Крім цього, таке зменшення веде до зменшення зміщення ободу відносно маточини, що у свою чергу до збільшення значень температурних напружень і значень осьового переміщення ободу відносно маточини при нагріванні колеса в процесі гальмування. Сукупність ознак, що заявляється, у цілому дозволяє знизити величину сумарних внутрішніх напружень за рахунок їх оптимального розподілу по об'єму колеса, що знижує ймовірність появи втомних тріщин у найбільш навантажених зонах суцільнокатаного залізничного колеса, що у свою чергу, дозволяє підвищити експлуатаційну стійкість і надійність конструкції й, тим самим, дозволяє збільшити термін служби колеса. Надалі винахід пояснюється докладним описом його виконання з посиланнями на креслення, на яких зображено: на Фіг 1 - поперечний розріз суцільнокатаного залізничного колеса; на Фіг.2 - поперечний розріз суцільнокатаного залізничного колеса (схема розташування криволінійних ділянок колеса); на Фіг.3. - схема визначення місця розташування центральної лінії радіального перерізу диску. Суцільнокатане залізничне колесо (Фіг.1, 2) містить обід 1 (Фіг.1), маточину 2 і диск 3, утворений зовнішньою 4 і внутрішньою 5 криволінійними поверхнями. Диск 3 виконаний таким чином, що центральна лінія 6 радіального перерізу ободу 1 зміщена по осі 7 колеса відносно центральної лінії 8 радіального перерізу маточини 2 у бік зовнішньої криволінійної поверхні 4 колеса. Твірна зовнішньої криволінійної поверхні 4 складається, щонайменше, з двох сполучених зовнішніх кривих R1 і R2 (Фіг.2) з протилежною по напряму кривизною, при цьому перша зовнішня крива R1 сполучена з ободом 1 першою зовнішньою перехідною ділянкою R4, друга зовнішня крива R2 сполучена з маточиною 2 другою зовнішньою перехідною ділянкою R5, а твірна внутрішній криволінійній поверхні 5 складається, щонайменше, з однієї внутрішньої кривої R3, та сполучена з ободом 1 першою внутрішньою перехідною ділянкою R6, а з маточиною 2 другою внутрішньою перехідною ділянкою R7. Перша зовнішня крива R1 виконана радіусом r1, що дорівнює 0,145-0,16 діаметра D круга катання колеса, друга зовнішня крива R2 виконана радіусом r2, що дорівнює 0,245-0,26 діаметра D круга катання колеса, внутрішня крива R3 виконана радіусом r3, що дорівнює 0,264-0,285 діаметра D круга катання колеса. Перша зовнішня перехідна ділянка R4 виконана радіусом r4, що дорівнює 0,065-0,09 діаметра D круга катання колеса, друга зовнішня перехідна ділянка R5 виконана радіусом r5, що дорівнює 0,035-0,06 діаметра D круга катання колеса, перша внутрішня перехідна ділянка R6 виконана радіусом r6, що дорівнює 0,05-0,06 діаметра D круга катання колеса, а друга внутрішня перехідна ділянка R7 виконана радіусом r7, що дорівнює 0,145-0,165 діаметра D круга катання колеса. Центральна лінія 9 радіального перерізу диска 3 в місці його сполучення з маточиною 2 зміщена уздовж осі 7 колеса відносно центральної лінії 8 радіального перерізу маточини 2 у бік внутрішньої криволінійної поверхні 5 на відстань S1, що дорівнює 10-25мм. Центральна лінія 6 радіального перерізу ободу 1 зміщена уздовж осі 7 колеса відносно центральної лінії 8 радіального перерізу маточини 2 у бік зовнішньої криволінійної поверхні 4 на відстань S2, що дорівнює 40-55мм. Точка А (Фіг.2) сполучення першої зовнішньої кривої R1 і другої зовнішньої кривої R2 віддалена від осі колеса 7 на відстань 0,32-0,35 діаметра D круга катання колеса, а точка В сполучення внутрішньої кривої R3 і першої внутрішньої перехідної ділянки R6 віддалена від осі 7 колеса на відстань 0,33-0,36 діаметра круга катання колеса. Місце розташування центральної лінії 9 радіального перерізу диску 3 в місці його сполучення з маточиною 2 визначається як середина відрізку CD (Фіг.3), який утворений перетином подовження другої зовнішньої кривої R2 та другої зовнішньої кривої R3 з відрізком EF, який утворений між точкою Ε з'єднання зовнішньої бічної поверхні маточини 2 з другою зовнішньою перехідною ділянкою R5 та точкою F з'єднання внутрішньої бічної поверхні маточини 2 з другою внутрішньою перехідною ділянкою R5. Проведені дослідження показали, що виконання центральної лінії 6 радіального перерізу ободу 1 колеса зміщеною уздовж осі 7 колеса відносно центральної лінії 8 радіального перерізу маточини 2 у бік зовнішньої криволінійної поверхні 4 колеса, призводить до значного зниження значень теплових напружень, що виникають в суцільнокатаному залізничному колесі в процесі гальмування. У той же час, надмірне збільшення вказаного зміщення призводить до зростання значень внутрішніх напружень від дії вертикального і бічного навантажень в місцях сполучення диска 3 з ободом 1 і маточиною 2. Тому, якщо значення вказаного зміщення перевищує 90мм, то збільшення напружень в колесі від дії вертикального і бічного навантажень буде більшим, ніж зниження напружень від дії температурних напружень, яке обумовлене виконанням вказаного зміщення. Кут a нахилу дотичної 11 (Фіг.3) до першої зовнішньої кривої R1 і другої зовнішньої кривої R2 в точці А їх сполучення до осі 7 колеса знаходиться в інтервалі 40-55 градусів, а кут в нахилу дотичної 12 в точці В сполучення внутрішньої криволінійної поверхні 5 з першою зовнішньою перехідною ділянкою R6 до осі 7 колеса знаходиться в інтервалі 40-55 градусів. Внутрішня криволінійна поверхня 5 може переважно складається, щонайменше, з одної зовнішньої кривої. У деяких варіантах виконання винаходу внутрішня криволінійна поверхня 5 складається з двох сполучених внутрішніх кривих з протилежною по напряму кривизною (на кресленнях не показано). Робота суцільнокатаного залізничного колеса, що заявляється, здійснюється таким чином. При коченні колеса по рейці (на кресленні не позначена) навантаження від вертикальної сили, що діє в площині круга кочення, передається через обід 1 на диск 3 і на маточину 2. При цьому із-за кінематичних коливань і, особливо, при русі рухомого складу по кривих ділянках залізничної колії, виникає навантаження від бічного тиску гребеня 10 ободу 1 колеса на рейку, яке також передається на диск 3. Максимальні значення динамічних навантажень, які сприймає колесо рухомого складу з навантаженням на вісь до 30 тонн у процесі експлуатації, у два рази вище значення максимального статичного навантаження й, як правило, не перевищують 300кН для вертикального навантаження та 147кН для бічного навантаження. При цьому, максимальне значення сумарних внутрішніх напружень в колесі від дії прикладених до нього навантажень не повинне перевищувати границі текучості матеріалу, з якого виготовлено суцільнокатане залізничне колесо, яке дорівнює 800МПа. У конструкції суцільнокатаного залізничного колеса, що заявляється, виділяються дві найбільш напружені зони: місце сполучення диска 3 з ободом 1 та місце сполучення диска 3 з маточиною 2. Максимальні значення напружень в диску 3 колеса в більшості випадків навантаження виникають у вертикальному перерізі (у тому перерізі, де прикладені навантаження). Вертикальне навантаження переважно спричиняє виникнення в колесі стискаючі напруження, які досягають максимального значення в місці сполучення диска 3 з ободом 1 у другій зовнішній перехідній ділянці R5. При цьому значення напружень у вказаних місцях не перевищують 100МПа, що значно менше значення, що допускається. У той же час, бічне навантаження, що виникає при проходженні рухомим складом криволінійних ділянок залізничної колії і діє на гребень 10 колеса у напряму внутрішньої криволінійної поверхні 5, у поєднанні з вертикальним навантаженням, викликає в диску 3 колеса згинаючий момент, що зростає від ободу 1 до маточини 2 колеса. Унаслідок сумісної дії вертикального і бічного навантаження найбільш напруженою ділянкою колеса є місце сполучення диска 3 з маточиною 2 у другій зовнішній перехідній ділянці R5, при цьому із зовнішньої сторони диска 3 виникають розтягуючі напруження, а з внутрішньої сторони диска 3 - стискаючі напруження. У цьому випадку значення максимальних напружень не перевищують 120МПа, що також значно менше значення, що допускається. Окрім цього, у процесі тривалого гальмування рухомого складу в колесі виникають значні теплові напруження, які спричинені інтенсивним виділенням тепла при контакті гальмівних колодок (на кресленні не зазначені) з ободом 1 колеса. У цьому випадку, за відсутності прикладених до колеса зовнішніх навантажень, найбільші значення напружень виникають у місцях сполучення 4 диска 3 з ободом 1 (у першій перехідній ділянці R6) та маточиною 2 (у другій перехідній ділянці R5), які не перевищують 550 і 560МПа відповідно, що нижче значень, що допускаються. При доданні до колеса вертикальних навантажень в більшості його ділянок спостерігається взаємна компенсація температурних напружень і напружень спричинених дією прикладених зовнішніх сил. Така компенсація обумовлена тим, що зовнішні сили викликають переважно стискуючі напруження, які компенсуються тепловими розтягуючими напруженнями. Максимальні напруження в колесі в разі сумісної дії на нього, з одного боку, вертикального і бічного навантажень, а з іншою - теплових напружень, виникають із зовнішньої сторони в місці сполучення диска 3 з маточиною 2, які близькі до значень, що допускаються. Підвищена концентрація напружень в цьому місці колеса обумовлена тим, що розтягуючі теплові напруження, які досягають в цьому місці свого максимального значення, підсумуються з розтягуючими напруженнями, які виникають в цьому ж місці колеса від дії прикладеного до нього бічного навантаження. Виконання другої зовнішньої перехідної ділянки R5 радіусом r5 меншим по значенню чим радіус r7 другої внутрішньої перехідної ділянки R7 дозволяє знизити концентрацію напружень від дії теплових напружень за рахунок їх рівномірного розподілу на цій ділянці сполучення зовнішньої криволінійної поверхні 4 диска 3 з маточиною 2. Як показують результати досліджень, напружений стан колеса в місцях переходу диска 3 в обід 1 і маточину 2, не перевищують критичного значення 800МПа, тобто, границі текучості матеріалу, з якого виготовляють суцільнокатані залізничні колеса. Таким чином, запропонована конструкція колеса забезпечує як рівномірний розподіл напружень по всьому об'єму колеса, так і дозволяє знизити напруження в найбільш навантажених зонах, що зменшує ймовірність появи втомних тріщин і збільшує термін служби залізничних суцільнокатаних коліс. Крім того, застосування конструкції колеса, що заявляється, дозволяє підвищити демпфуючі властивості, що у свою чергу дозволяє покращити експлуатаційний властивості колеса й підвищити безпеку руху залізничного транспорту. Суцільнокатане залізничне колесо, що заявляється, може бути виготовлено в умовах промислового виробництва на стандартному устаткуванні, при цьому найбільший економічний ефект досягається при використанні такого колеса, у конструкціях вантажних вагонах зі збільшеним навантаженням на вісь, наприклад, до 30 тонн.

ДивитисяДодаткова інформація

Назва патенту англійськоюSolid railroad wheel

Автори англійськоюHorb Yevhenii Vasyliovych, Chupryna Liubov Volodymyrivna

Назва патенту російськоюЦельнокатаное железнодорожное колесо

Автори російськоюГорб Евгений Васильевич, Чуприна Любовь Владимировна

МПК / Мітки

МПК: B60B 17/00, B60B 3/00

Мітки: суцільнокатане, залізничне, колесо

Код посилання

<a href="https://ua.patents.su/5-79226-sucilnokatane-zaliznichne-koleso.html" target="_blank" rel="follow" title="База патентів України">Суцільнокатане залізничне колесо</a>

Попередній патент: Суцільнокатане залізничне колесо

Наступний патент: Зносостійка сталь

Випадковий патент: Гідрофільна металева наночастинка