Спосіб очищення і розділення сумішей ректифікацією і масообмінний апарат

Формула / Реферат

1. Спосіб очищення і розділення сумішей ректифікацією, який включає утворення флегми в конденсаторах-випарниках за рахунок випаровування рідкого холодоагенту, що надходить із сховища, який відрізняється тим, що пару холодоагенту додатково направляють в холодильний цикл для зрідження, до зрідженого підживляють рідкий холодоагент зі сховища і подають в конденсатори-випарники, причому подачу холодоагенту в кожен конденсатор-випарник регулюють залежно від необхідного тиску середовища в контактній порожнині відповідної колони ректифікації.

2. Масообмінний апарат, який містить контактний пристрій, що включає послідовно розташовані зверху вниз заповнену насадкою концентраційну частину з розподільником рідини у формі стакана (жолоба) з отворами у днищі, приймальну камеру з патрубком потоку живлення та заповнену насадкою вичерпувальну частину, розташований зверху пристрою конденсатор-випарник з порожниною проміжного теплоносія, що конденсується в прямотрубній трубчатці, розташований знизу куб, забезпечений електронагрівачем, який відрізняється тим, що приймальна камера додатково містить ділянку насадки з питомою поверхнею, меншою від питомої поверхні насадки концентраційної частини, обладнана обігрівачем і має штуцер зі встановленим термоперетворювачем, патрубок потоку живлення додатково забезпечений тепловим мостом, отвори в днищі розподільника додатково містять перфоровані трубчасті вертикальні вставки, вичерпувальна частина додатково містить розподільник флегми, встановлений нижче за приймальну камеру, концентраційна і вичерпувальна частини, а так само приймальна камера мають різні розміри живих поперечних перерізів, концентраційна і вичерпувальна частини додатково забезпечені перерозподілювачами, встановленими по висоті на відстані L=(150![]() 300) dекв, де dекв - еквівалентний діаметр насадки, між ними і від розподільників флегми, прямотрубна трубчатка містить принаймні один канал, площа поперечного перерізу якого порівнянна з сумарною площею прохідних перерізів теплообмінних труб трубчатки, а електронагрівач додатково містить теплопровідну основу з укладеним і засипаним теплопровідним порошком електронагрівальним елементом, яка тягами, забезпеченими пружинами, притиснута до днища куба.

300) dекв, де dекв - еквівалентний діаметр насадки, між ними і від розподільників флегми, прямотрубна трубчатка містить принаймні один канал, площа поперечного перерізу якого порівнянна з сумарною площею прохідних перерізів теплообмінних труб трубчатки, а електронагрівач додатково містить теплопровідну основу з укладеним і засипаним теплопровідним порошком електронагрівальним елементом, яка тягами, забезпеченими пружинами, притиснута до днища куба.

Текст

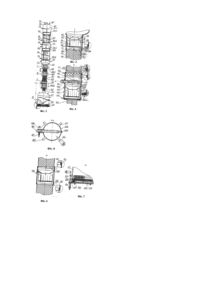

Винахід відноситься до криогенної техніки, зокрема до очищення і розділення багатокомпонентних сумішей, що містять інертні гази, одержаних на повітрярозділових установках, і може бути використано в нафтохімічній промисловості при розділенні сумішей, що містять два цільові компоненти, один з яких має температуру потрійної точки, що перевищує температуру кипіння іншого цільового компоненту. Відомий спосіб розділення криптоно-ксенонового концентрату, що включає попереднє розділення концентрату на криптонову і ксенонову фракції в колоні ректифікації (масообмінному апараті) попереднього розділення, очищення ректифікацією кожної фракції від летючих і важколетючих компонентів з утворенням флегми в конденсаторах-випарниках за рахунок випаровування рідкого хладагенту і отримання продукційних криптону і ксенону [див. патент Р.Ф. 2213609 кл. B01D53/00]. Недоліком відомого способу є значна витрата хладагенту на одиницю суміші, що переробляється. Метою винаходу є зменшення потреби хладагенту на одиницю суміші, що переробляється, підвищення надійності і зменшення металоємності. Поставлена мета досягається тим, що в способі очищення і розділення сумішей ректифікацією, що включає утворення флегми в конденсаторах-випарниках за рахунок випаровування рідкого хладагенту, що поступає із сховища, відмітною особливістю є те, що пара хладагенту додатково направляє в холодильний цикл для зрідження, до зрідженого хладагенту підживляють рідкий хладагент із сховища і подають в конденсатори-випарники, причому подачу хладагенту в кожен конденсатор-випарник регулюють залежно від необхідного тиску середовища в контактній порожнині відповідної колони ректифікації. Відомі масообмінні апарати у складі пристрою розділення криптоно-ксенонового концентрату [див. патент Р.Ф. № 2213609 кл. B01D53/00]. Кожен масообмінний апарат у відомому апараті містить заповнене насадкою з розподільником флегми пристрій для контакту рідкої і парової фаз, розділений приймальною камерою з патрубком потоку живлення на концентраційну і вичерпну частини, в голові колони розташований конденсатор-випарник, а внизу - куб, забезпечений випарником і/або електронагрівачем. Конденсаторвипарник має порожнину, що заповнюється проміжним теплоносієм, що конденсується в прямотрубній трубчатці при тепловій взаємодії з киплячим хладагентом, а приймальна камера - патрубок, сполучений лінією з джерелом криптону, що подається при запуску колони в роботу до появи в кінці захолоджування рідини в кубі. Недоліками відомого пристрою є низька надійність і підвищена металоємність. Низька надійність обумовлена заморожуванням ксенону в потоці живлення при його подачі в патрубок і приймальну камеру колони, що має нижчу температуру (температуру кипіння криптону), що приводить до припинення подачі потоку живлення, подальшому видаленню сумішей з колони, її відігріванню і новому захолоджуванню. Підвищена металоємність викликана недостатньою ефективністю масообміну в протяжному контактному пристрої з однаковим поперечним перетином концентраційної і вичерпної частин, а також організацією протиточної конденсації проміжного теплоносія в прямотрубній трубчатці, що вимагає більшого числа труб ізза явища захлинання. Метою винаходу є зменшення потреби хладагенту на одиницю суміші, що переробляється, підвищення надійності і зменшення металоємності. Поставлена мета досягається тим, що в масообмінному апараті, що включає заповнену насадкою концентраційну частину з розподільником рідини у формі стакана (жолоба) з отворами в днищі, приймальну камеру з патрубком потоку живлення, заповнену насадкою вичерпну частин у, конденсатор-випарник з порожниною проміжного теплоносія, що конденсується в прямотрубній трубчатці, електронагрівачем куба, відмітною особливістю є те, що приймальна камера додатково містить ділянку насадки з питомою поверхнею, меншій питомій поверхні насадки концентраційної частини, обладнана обігрівачем і має штуцер зі встановленим термоперетворювачем, патрубок потоку живлення додатково забезпечений тепловим мостом, отвори в днищі розподільника додатково містять перфоровані трубчасті вертикальні вставки, вичерпна частина додатково містить розподільник флегми, встановлений нижче за приймальну камеру, концентраційна і вичерпна частини, а також приймальна камера мають різні розміри живих поперечних перетинів, концентраційна і вичерпна частини додатково забезпечені перерозподілювачами, встановленими по висоті на відстані між собою і від розподільників флегми L=( 150-300) d екв, де d екв - еквівалентний діаметр насадки, прямотрубна трубчатка містить принаймні один канал, площа поперечного перетину якого порівнюється з сумарною площею прохідних перетинів теплообмінних труб трубча тки, а електронагрівач додатково містить теплопровідну основу з укладеним і засипаним теплопровідним порошком електронагрівальним елементом, яке тягами, забезпеченими пружинами, притиснуто до днища куба. Винахід пояснюється кресленнями. Заявлений спосіб очищення об розділення сумішей ректифікацією може бути реалізований, наприклад, в пристрої, схемно показаному на кресленні фіг.1, на прикладі розділення багатокомпонентної суміші, що містить два цільові компоненти, на фіг.2 представлена конструктивна схема пропонованого масообмінного апарату, на фіг.З - вузол І, розподільник флегми, на фіг.4 - вузол II, приймальна камера, на фіг.5 - перетин А-А приймальної камери, на фіг.6 -вузол III, перерозподілювач. на фіг 7 - вузол IV, електронагрівач. Пристрій (фіг.1) містить блок низькотемпературної ректифікації 1, холодильний цикл 2, сховище рідкого хладагенту 3, сполучених трубопроводами з арматурою. Блок низькотемпературної ректифікації 1 включає колону 4 попереднього розділення на фракції важкого і легкого цільових компонентів, колону 5 виділень висококиплячих домішок з фракції легкого цільового компоненту, продукційну колону 6 легкого цільового компоненту, колону 7 виділень легкого цільового компоненту з низькокиплячих домішок, колону 8 виділень висококиплячих домішок з фракції важкого цільового компоненту, продукційну колону 9 важкого цільового компоненту, віддільник 10, сполучених трубопроводами (лініями) з регулюючою арматурою. Кожна колона внизу має куб, забезпечений електронагрівальним елементом, а в голові - конденсатор - випарник. Куб колони 4 попереднього розділення на фракції важкого і легкого цільових компонентів окрім цього містить змійовик випарника, що обігрівається багатокомпонентною сумішшю, що поступає на розділення. Всі конденсатори-випарники 11-4-Н1-9 мають патрубки, сполучені лініями 12-4+12-9, забезпеченими регулюючими клапанами 45-4-45-9, з колектором 13 рідкого хладагенту, який у свою чергу сполучений з патрубком в нижній частині віддільника 10, і патрубки, сполучені лініями 14-4+14-9 відведення пари хладагенту з колектором 15. У верхній частині віддільник 10 має патрубок виходу пари хладагенту, з'єднаний лінією 16 з регулюючим клапаном 46 з колектором 15, патрубок входу рідкого хладагенту, з'єднаний лінією 26 з регулюючим клапаном 47 з сховищем 3 рідкого хладагенту, і патрубок входу паро-рідинного потоку хладагенту, з'єднаний лінією 27 з вихідним патрубком дросельного пристрою 25 холодильного циклу 2. Холодильний цикл 2 містить компресор 17, кінцевий холодильник 18, охолоджуваний водою, попередній теплообмінник 19, адсорбційний вузол 20 комплексного очищення, фільтр 21, основний теплообмінник 22, детандер 23, дросельний пристрій 25, з'єднаних лінією 28 прямого потоку, всмоктуючою лінією (лінією зворотного потоку) 29 і лінією 30 детандерного потоку. Масообмінний апарат, наприклад колона ректифікації 4 (фіг.1) попереднього розділення на фракції важкого і легкого цільових компонентів містить (фіг.2) контактний пристрій, що включає концентраційну 51 і вичерпну 52 частини, заповнених відповідно насадками 53 і 54, приймальну камеру 55, конденсатор-випарник 11-4, куб 57 з електронагрівачем 58 і випарником 59. Конденсатор-випарник 11-4 містить порожнину 61 пари флегми, порожнину 62 проміжного теплоносія і порожнину 63 хладагенту. Порожнина 62 проміжного теплоносія розділена з порожниною пари флегми 61 прямотрубною трубчаткою 64, а з порожниною хладагенту 63 - прямотрубною трубчаткою 65. Прямотрубна трубчатка 65 містить окрім теплообмінних труб 66 принаймні ще один канал 67, площа поперечного перетину якого порівнюється з сумарною площею прохідних перетинів теплообмінних труб 66. Кожна порожнина конденсатора-випарника містить патрубки входу і ви ходу робочого середовища, патрубки для під'єднування до запобіжних клапанів, штуцери під'єднування імпульсних труб для зміни тиску, рівня рідини. У порожнині 61 ними є патрубок 68 входу пари флегми і виходу флегми, патрубок 69 виходу паро-газової суміші, з'єднаний трубопроводом з верхнім колектором трубчатки 64, патрубок 70 під'єднувань до запобіжного клапана, штуцер 71 під'єднування імпульсної труби для вимірювання тиску; у порожнині 62 - патрубок 72 входу газоподібного проміжного теплоносія, з'єднаний трубопроводом з верхнім колектором трубчатки 65, патрубок 73 виходу рідкого проміжного теплоносія, патрубок 74 під'єднування до запобіжного клапана, штуцер 75 вимірюваня тиску, штуцери 76-1 і 76-2 вимірювання рівня; у порожнині 63 - патрубок 77 входу рідкого хладагенту, патрубок 78 виходу пари хладагенту, патрубок 79 під'єднувань до запобіжного клапана, штуцер 80 вимірюваня тиску і штуцери 81-1, 81-2 вимірювання рівня. Як насадка контактного пристрою може бути використана, наприклад, виготовлена з проволоки спіральнопризматична насадка різних (або однакових) розмірів для вичерпної і концентраційної частин, що характеризується вельми малою висотою одиниці перенесення (ВЕП). На кінцях концентраційної і вичерпної частин насадка обмежена сіткою 89 (фіг.З, 4). При цьому вільний об'єм і еквівалентний діаметр сітки рівні або більше аналогічних показників для використаної насадки. Сітка 89 кріпиться між циліндровим внутрішнім кільцем 90, укріпленим ребрами 91, і зовнішнім кільцем 92 (фіг.3), або між плоскими кільцями 92-1 (фіг.4), приварена до кілець роликовою зваркою і встановлена в корпуси концентраційної, вичерпної частин і приймальної камери. Безпосередньо над концентраційною частиною 51 і над вичерпною частиною 52 нижче за приймальну камеру 55, встановлені розподільники флегми 60-1 і 60-2. Розподільник флегми концентраційної частини 60-1 розміщений в патрубку 68 конденсатора-випарника (фіг.3) і містить воронку 82, до якої декількома ребрами 83 жорстко прикріплений стакан 84, плоске горизонтальне днище 85 якого має рівномірно розташовані отвори зі вставленими зсередини і розвальцьованими вертикальними трубками 86, перфорованими отворами 87. Кожна трубка має козирок 88, однакова кількість і діаметр відповідних отворів і їх розташування по відношенню до днища 85, а площа прохідного перетину трубки перевищує сумарну площу прохідних перетинів виготовлених в ній отворів. Відстань "h" між днищем стакана 85 і сіткою 89, зазор "в" між внутрішньою поверхнею патрубка 68 і бічною поверхнею стакана 84, зазор "Ь", між воронкою 82 і верхньою кромкою стакана 84, а також діаметр "d" отвору воронки 82 визначають, виходячи з мінімальних вертикальних розмірів розподільника флегми, але без виникнення явищ віднесення пором краплинної вологи або захлинання. Розподільник флегми 60-2 з вичерпної частини (фіг.4) має аналогічну конструкцію. Приймальна камера (фиг.4, 5), містить корпус 93, сполучений з концентраційною 51 і вичерпною 52 частинами, з патрубком 94 потоку живлення, патрубком 95 підведення криптону, штуцером зі встановленим термоперетворювачем 96 і штуцером 97 відбору імпульсу тиску, штуцером 98 під'єднувань до вакуумного колектора, штуцером 99 під'єднувань до джерела гріючого газу. Патрубок 94 потоку живлення забезпечений тепловим мостом 106 і закінчується в порожнині приймальної камери захищеним зверху козирком 101 колектором 107 з бічними отворами 100. У верхній частині приймальної камери над колектором 107 розташована ділянка 102, заповнена насадкою з питомою поверхнею, меншою за питому поверхню насадки 53 концентраційної частини (наприклад, сіткою з крупнішим осередком). На зовнішній поверхні корпусу 93 розташований обігрівач 103 з патрубком 104 підведення і патрубком 105 відведення теплоносія. Концентраційна і вичерпна частини забезпечені одним або декількома перерозподілювачами 128 (перерозподілювач у вичерпній частини 52 на фіг.2 умовно не показаний), встановленими по висоті від розподільників рідини 60-1, 60-2 і між собою на відстані L = (150-300) d екв, де d екв - еквівалентний діаметр насадки у відповідній частині. Перерозподілювач (фіг.6) містить корпус 129, зверху і знизу обмежений сіткою 130, укріпленою вертикальними кільцями 131, 132 роликовою зваркою. Корпус 129 містить розподільник рідини, аналогічний описаному вище розподільнику рідини 60-1 (фіг.3). Внутрішні діаметри корпусу 129, внутрішнього кільця 132, а також вільний об'єм сітки 130 і її еквівалентний діаметр більше або рівні внутрішньому діаметру концентраційної (вичерпній) частини і відповідним характеристикам насадки, де встановлений перерозподілювач. Електронагрівач (фіг.7) містить теплопровідну (наприклад з алюмінієвого сплаву АМцС) основу 133 з обмежувальним бортом 134, до якого скобами 135 притиснутий по всій довжині електронагрівальний елемент 136 і засипаний рівним тонким шаром теплопровідного порошку 137 (наприклад, сумішшю з порошку периклазу і алюмінієвих циліндриків). У свою чергу теплопровідна основа 133 по периметру тягою 138, забезпеченими пружинами 139, із зусиллям притиснута до днища куба 57. Спосіб очищення і розділення сумішей ректифікацією і роботу масообмінного апарату на прикладі криптоно-ксенонового концентрату здійснюють таким чином. В цьому випадку легким цільовим компонентом суміші є криптон, а важким цільовим компонентом - ксенон. Як хладагент може бути використаний, наприклад, рідкий азот. Масообмінний апарат працює таким чином. Контактний простір масообмінного апарату заздалегідь через патрубок 98 вакуумують, а потім через патрубок 95 з'єднують з джерелом криптону, підтримуючи тиск в контактному пристрої 0,2-0,25 МПа. Простір проміжного теплоносія конденсатора-випарника через патрубок 72 з'єднують з газоподібним теплоносієм, наприклад, азотом, підтримуючи тиск в порожнині проміжного теплоносія в цьому випадку 2,6-2,7 МПа. Через патрубок 77 по лінії 12-4 в конденсатор -випарник подають хладагент, наприклад, рідкий азот, який кипить при тиску, близькому до атмосферного, охолоджуючи і конденсуючи проміжний теплоносій. Пара хладагенту виходить через патрубок 78 по лінії 12-5. При накопиченні достатньої кількості рідкого проміжного теплоносія в прямотрубній трубчатці 64 його подачу припиняють. Одночасно із захолоджуванням і появою в прямотрубній трубчатці 64 рідкого проміжного теплоносія починається конденсація криптону і захолоджування контактного пристрою. Холодна зона від конденсатора-випарника поступово опускається і досягає приймальної камери 55 зі встановленим в ній термоперетворювачем 96. Досягши температури, що перевищує на 10-20 К температуру кристалізації Ксенону (161,3 К) подачу криптону в контактний пристрій припиняють і одночасно через патрубок 94 починають подачу потоку живлення, підтримуючи в контактному пристрої такий же тиск 0,2-0,25 МПа, і продовжуючи подальше захолоджування. При накопиченні рідини в кубі 57 з концентрацією, відповідній температурі -165-170 К потік живлення охолоджують у випарнику 59 і подають в приймальну камеру вже охолодженим. Змінюючи рівень проміжного теплоносія в прямотрубній трубчатці і його тиск, потужність, що підводиться до електронагрівача, масообмінний апарат виводять в необхідний режим роботи. При цьому хоча склад парового потоку в приймальній камері близький до складу газоподібного потоку живлення, але його температура нижче за температуру кристалізації ксенону, що знаходиться у стані газоподібного потоку живлення. Тому виключити вимерзання ксенону в приймальній камері можливо при організації контакту газоподібного потоку живлення із зрошуваною поверхнею завдяки хорошій розчинності ксенону в криптоні і нижчою температурою замерзання розчину в порівнянні з температурою кристалізації ксенону з газового потоку. Такою поверхнею в приймальній камері є ділянка насадки 102 і частково мокрі стінки приймальної камери і розподільника рідини, встановленого нижче за приймальну камеру. Менша питома поверхня насадки 102 в порівнянні з питомою поверхнею насадки концентраційної частини 53 дозволяє зменшити коливання тиску в контактному пристрої при тепловій взаємодії нерівноважних потоків. Аналогічно готують до запуску і запускають в роботу інші масообмінні апарати. Криптоно-ксеноновий концентрат, що одержується на повітрярозділювальних установках, очищений від вуглеводнів, що містить в своєму складі криптон Кr, ксенон Хе з домішками азоту N2, кисню О2, аргону Аr, неону Ne, гелію Не, водню Н2, оксиду вуглецю СО, тетра фторметану CF4, гексафторметану C2F6, монофтортрихлорметану CFCl3, діфтордіхлорметану CF2Cl2 і ін. подають по лінії 32 переважно при тиску 0,20,25 МПа в колону 4 попереднього розділення на фракції, флегмою в якій є конденсат криптону. В результаті процесу ректифікації в кубі колони збирається ксенонова фракція, що містить весь ксенон і висококиплячі по відношенню до криптону приміси, наприклад, C2F6, CFCI3, CF2Cl2, тетрафторметан CF4 і ін., а також невелику, спеціально підтримувану кількість криптону (2-5%). З голови колони 4 виводять потік криптонової фракції і по лінії 33 направляють в середню частину колони 5 виділень висококиплячих домішок з фракції легкого цільового компоненту, де флегмою є конденсат криптону. Оскільки тетрафторметан CF4 і ін. речовини, що мають при однаковому тиску температуру кипіння вище, ніж температура кипіння криптону, є важколетючими по відношенню до криптону, вони разом з незначною частиною криптону концентруються в кубі колони, звідки по лінії 36 виводять з пристрою. З голови колони 5 виводять потік очищеної криптонової фракції, що вже не містить важколетючих по відношенню до криптону речовин, і направляють в середню частину продукційної колони 6 легкого цільового компоненту, де флегмою є конденсат криптону. В результаті процесу ректифікації в кубі колони збирається продукційний криптон, який по лінії 38 виводять з пристрою, а з голови колони по лінії 37 виводять потік газу, який в своєму складі містить криптон і всі низькокиплячі по відношенню до криптону приміси (O2,Ar,N2 ,He,H 2 і ін.), і направляють в середню частину колони 7 виділень легкого цільового компоненту з низькокиплячих домішок, де флегма складається з суміші низькокиплячих рідин (O2,Ar,N2). В результаті процесу ректифікації в кубі колони збирається криптон, який у міру накопичення виводять по лінії 43, а з голови колони по лінії 44 виводять потік низькокиплячих домішок. З куба колони 4 попереднього розділення на фракції потік ксенонової фракції по лінії 34 направляють в середню частину колони 8 виділень висококиплячих домішок з фракції важкого цільового компоненту, де флегмою є конденсат Ксенону. В результаті процесу ректифікації в кубі колони 8 концентруються разом з незначною частиною Ксенону усі ви щекиплячі по відношенню до ксенону приміси, зокрема C2F6,CFCl3,CF2Cl2 і ін., які у міру накопичення по лінії 40 виводять з пристрою. З голови колони 8 по лінії 39 виводять потік очищеної ксенонової фракції, який містить в своєму складі тільки ксенон і криптон, і направляють в продукційну колону 9 важкого цільового компоненту, де флегмою є конденсат криптону. В результаті процесу ректифікації в кубі колони 9 збирається продукційний ксенон, який по лінії 42 виводять з пристрою, а з голови колони 9 по лінії 44 виводять незначний потік газоподібного криптону, який збирають, підвищують тиск і знову направляють в колону 4 попереднього розділення на фракції. Рідкий азот з сховища 3 рідкого хладагенту по лінії 26 через регулюючий клапан 47 направляють у віддільник 10, підтримуючи у віддільнику 10 заданого рівня рідини, і далі в колектор 13 рідкого хладагенту. З колектора 13 рідкого хладагенту рідкий азот по лініям 12-4-12-9, кожна з яких забезпечена відповідно регулюючим клапаном 45-4-45-9, подають до поверхні кипіння конденсаторів-випарників 11-4-11-9. Кількість рідкого азоту, що подається в кожен конденсатор-випарник, регулюють клапанами 45-4-45-9 залежно від необхідного тиску середовища в контактній порожнині відповідної колони ректифікації. Пара азоту, що утворилася при кипінні, по лініям 12-4-12-9 відведення пари хладагенту спрямовує в колектор 15 і далі по лінії всмоктування 29 як зворотний потік через додатковий теплообмінник 24, основний теплообмінник 22, попередній теплообмінник 19 подають на поглинення компресора 17. Стислий в компресорі 17 газ направляють в лінію 28 прямого потоку, охолоджуючи водою в кінцевому холодильнику 18, зворотним потоком в попередньому теплообміннику 19, очищаючи від можливих домішок в адсорбційному вузлі 20 комплексного очищення і фільтрі 21. Після фільтру 21 частин у стислого газу по лінії 30 детандерного потоку направляють до детандеру 23, де розширюють із здійсненням зовнішньої роботи, а потім подають в лінію зворотного потоку 29 перед основним теплообмінником 22. Іншу частину стислого потоку охолоджують зворотним потоком спочатку в основному теплообміннику 22, а потім в додатковому теплообміннику 24, розширюють в дросельному пристрої 25 і двофазний потік, що утворився, по лінії 27 направляють у віддільник 10, де пара азоту після відділення рідини по лінії 16 через регулюючий клапан 46 направляють в колектор 15, а зріджений азот разом з підживленням рідкого азоту із схови ща 3 рідкого хладагенту подають в конденсатори-випарники. Клапан 46 забезпечує необхідний для роботи регулюючих клапанів 45-4¸45-9 перепаду тиску між тиском пари хладагенту у віддільнику 10 і колекторі 15. Регулюючий клапан 48, встановлений на лінії 31, підтримує на всмоктуванні компресора 17 необхідний тиск, виводячи з холодильного циклу частину теплого газоподібного хладагенту. Пропонований спосіб очищення і розділення сумішей ректифікацією дозволяє на 60-70 % зменшити витрату рідкого хладагенту із сховища . Патрубок потоку живлення, з'єднаний через тепловий міст 106 з корпусом приймальної камери і захищений козирком 101 від рідини колектор 107 зменшують тепловідвід від газоподібного потоку живлення і виключають намерзання ксенону в ци х елементах. Запропонована конструкція електронагрівача зменшує термічний опір між електронагрівальним елементом і днищем куба і збільшує його довговічність. Обігрівач приймальної камери дозволяє скоротити час виходу масообмінного апарату в робочий режим в непередбачених випадках (наприклад, аварійного виключення електроенергії), коли холодніша флегма з концентраційної частини стікає вниз, охолоджуючи приймальнукамеру. Перфоровані трубчасті вертикальні вставки, встановлені в отвори днища розподільника флегми, дозволяють змінювати в широких межах навантаження масообмінного апарату по рідині при незначній зміні рівня рідини в розподільнику, максимальна висота якого визначається висотою вставок. Додатково встановлений розподільник флегми у вичерпній частині, перерозподілювачі у вичерпній і концентраційних частинах, а також різні розміри живих поперечних перетинів концентраційної і вичерпної частин дозволяють поліпшити умови масообміну в контактному пристрої, зменшити ВЕП і металоємність. При цьому розташування перерозподілювачів між собою і від розподільників флегми по висоті на відстані L=150¸300) d екв є оптимальними. Збільшення L збільшує ВЕП, висоту апарату і його металоємність за рахунок погіршення масообміну, а зменшення - за рахунок збільшення кількості перерозподілювачів, які в цьому випадку стають малоефективними. Включення в прямотрубну тр убчатк у принаймні одного каналу, площа поперечного перетину якого порівнюється з сумарною площею прохідних перетинів теплообмінних тр уб, дозволяє підводити частину пари до поверхні конденсації зверху збільшити кількість конденсату в кожній теплообмінній трубі, не побоюючись захлинання, зменшити їх кількість, розміри трубчатки і металоємність. Запропоновані технічні рішення підвищують економічність способу очищення і розділення сумішей ректифікацією, його надійність і зменшують металоємність масообмінних апаратів.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cleaning and separation of mixtures by rectification and mass-exchange apparatus

Автори англійськоюSavinov Mikhail Yurievich

Назва патенту російськоюСпособ очистки и разделения смесей ректификацией и массообменный аппарат

Автори російськоюСАВИНОВ Михаил Юрьевич

МПК / Мітки

МПК: F25J 3/02, B01D 53/00

Мітки: ректифікацією, апарат, спосіб, очищення, сумішей, масообмінний, розділення

Код посилання

<a href="https://ua.patents.su/5-79319-sposib-ochishhennya-i-rozdilennya-sumishejj-rektifikaciehyu-i-masoobminnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення і розділення сумішей ректифікацією і масообмінний апарат</a>

Попередній патент: Спосіб сухої магнітної сепарації слабомагнітних матеріалів з електричним зніманням магнітного продукту і пристрій для його здійснення

Наступний патент: e-карбоксіаміламід 2-сульфаміл-1,3,4-тіадіазоліл-5-оксамінової кислоти, який має антимікробну активність

Випадковий патент: Пристрій для індивідуального керування пусковим пристроєм промислової установки з високою захищеністю