Термопластична композиція для отримання ультратонких синтетичних волокон

Номер патенту: 80425

Опубліковано: 27.05.2013

Автори: Коршун Алла Володимирівна, Резанова Наталія Михайлівна, Цебренко Марія Василівна, Цебренко Ірина Олександрівна, Мельник Ірина Анатоліївна

Формула / Реферат

Термопластична композиція для отримання ультратонких синтетичних волокон, яка містить суміш волокноутворюючого і матричного полімерів та добавку - вуглецеві нанотрубки, яка відрізняється тим, що додатково містить компатибілізатор, при цьому компоненти взяті у такому співвідношенні, мас. %:

волокноутворюючий

полімер

20,00-40,00

матричний полімер

58,48-79,20

вуглецеві нанотрубки

0,02-0,50

компатибілізатор

0,30-1,50.

Текст

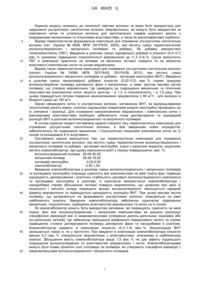

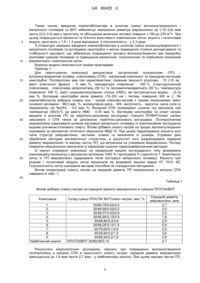

Реферат: Термопластична композиція для отримання ультратонких синтетичних волокон містить суміш волокноутворюючого і матричного полімерів та добавку - вуглецеві нанотрубки, а також додатково містить компатибілізатор. UA 80425 U (54) ТЕРМОПЛАСТИЧНА КОМПОЗИЦІЯ ДЛЯ ОТРИМАННЯ УЛЬТРАТОНКИХ СИНТЕТИЧНИХ ВОЛОКОН UA 80425 U UA 80425 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології хімічних волокон та може бути використана для одержання ультратонких синтетичних волокон (мікроволокон), які можуть бути використані як комплексні нитки та штапельні волокна для виготовлення товарів широкого вжитку з покращеними механічними та гігієнічними властивостями, а також як високоефективні сорбенти. Відома термопластична формувальна композиція для отримання ультратонких синтетичних волокон (пат. України № 8098, MПК: D01F8/00, 2005), яка містить суміш термопластичних волокноутворюючого і матричного полімерів та добавку. Як добавку використано поліетиленгліколь (ПЕГ). Введення в розплав суміші гідрофільної добавки в кількості (0,54,7) мас. % зумовлює підвищення гігроскопічності мікроволокон до (1,33,4) %. Однак присутність ПЕГ в композиції практично не впливає на величину питомої поверхні та на механічні властивості комплексних ниток на основі мікроволокон. Відома також термопластична композиція для отримання ультратонких синтетичних волокон (патент України № 74066, МПК: D01F8/00, D01F6/58, 2012), яка містить суміш волокноутворюючого і матричного полімерів та добавку - вуглецеві нанотрубки (ВНТ). Введення в розплав суміші нанорозмірної добавки кількістю (0,020,5) мас. % сприяє кращому волокноутворенню полімеру дисперсної фази в матричному, а саме: зростає масова частка полімеру, що утворює мікроволокна. Це приводить до покращення механічних та гігієнічних властивостей комплексних ниток: міцність зростає ~ в 1,3, а гігроскопічність ~ в 1,5 разу. При 2 цьому підвищується питома поверхня нанонаповнених мікроволокон з 84 м /г - для волокон із 2 бінарної суміші до 190 м /г. Однак сформувати нитки із ультратонких волокон, наповнених ВНТ, за відпрацьованими технологіями досить важко, оскільки надлишкова поверхнева енергія нанотрубок призводить до їх злипання і агрегації. Для отримання нанонаповнених мікроволокон і комплексних ниток з рівномірними властивостями необхідно забезпечити тонке диспергування та однорідний розподіл ВНТ в розплаві волокноутворюючого та матричного полімерів. В основу корисної моделі поставлена задача створити таку термопластичну композицію для отримання ультратонких синтетичних волокон, в якій введенням нових інгредієнтів, забезпечилось би підвищення механічних і гігроскопічних показників комплексних ниток на їх основі та розширився б їх асортимент. Поставлена задача вирішується тим, що термопластична композиція для отримання ультратонких синтетичних волокон, яка містить суміш термопластичних волокноутворюючого і матричного полімерів та добавку - вуглецеві нанотрубки, згідно з корисною моделлю, додатково містить компатибілізатор, при цьому компоненти взяті у такому співвідношенні, мас. %: волокноутворюючий полімер 20,00-40,00 матричний полімер 58,48-79,20 вуглецеві нанотрубки 0,02-0,50 компатибілізатор 0,30-1,50. Введення компатибілізатора в розплав суміші волокноутворюючого і матричного полімерів та вуглецевих нанотрубок покращує сумісність між компонентами на межі поділу фаз, підвищує однорідність диспергування і кінетичну стабільність дисперсії волокноутворюючого компонента та вуглецевих нанотрубок в розплаві, а одночасне використання компатибілізатора і нанодобавки сприяє збільшенню питомої поверхні мікроволокон, що дозволяє при зміні їх кількісного і якісного складу покращити процес волокноутворення: зменшується середній діаметр мікроволокон та підвищується однорідність розподілу ВНТ. При цьому масова частка полімеру, що витрачається на формування ультратонких волокон, знаходиться на рівні найближчого аналога. Введення компатибілізатора забезпечує одночасне підвищення механічних, гігроскопічних, сорбційних властивостей мікроволокон та ниток на їх основі. Як компатибілізатор можуть бути використані речовини, які покращують сумісність на межі поділу фаз між волокноутворюючим і матричним компонентами за рахунок реалізації специфічних взаємодій між їх макромолекулами (утворення диполь-дипольних, водневих або іон-дипольних зв'язків). Це забезпечує зменшення міжфазного поверхневого натягу та сприяє підвищенню ступеня диспергування полімеру дисперсної фази та нанодобавки в розплаві. Компатибілізатор додають в композицію кількістю (0,31,5) мас. %. Концентрація ВНТ залишається такою ж, як у прототипі. При введенні в композицію компатибілізатора кількістю менше 0,3 мас. % утворюються мікроволокна з властивостями, описаними в найближчому аналозі. Збільшення вмісту компатибілізатора вище 1,5 мас. % не дає ефекту подальшого покращення волокноутворення та властивостей мікроволокон і ниток. Компатибілізаторами можуть бути плавкі органічні солі, олігомери чи полімери, які утворюють специфічні взаємодії з макромолекулами волокноутворюючого і матричного полімерів. 1 UA 80425 U 5 10 15 20 25 30 35 Таким чином, введення компатибілізатора в розплав суміші волокноутворюючого і матричного полімерів та ВНТ забезпечує зменшення діаметра мікроволокон до (1,82,6) мкм 2 проти (2,53,5) мкм у прототипу та збільшення величини питомої поверхні з 190 до 230 м /г. При цьому покращуються механічні та гігієнічні властивості комплексних ниток: міцність і початковий модуль зростають у 1,6 і 1,3 рази відповідно, а гігроскопічність - у 2,3 рази. З літератури невідомо введення компатибілізатора в розплав суміші волокноутворюючого і матричного полімерів та вуглецевих нанотрубок з метою підвищення ступеня диспергування та стабільності дисперсії, що забезпечує покращення процесу волокноутворення при переробці розплавів сумішей полімерів та підвищення механічних, гігроскопічних та сорбційних показників мікроволокон і комплексних ниток. Корисна модель пояснюється такими прикладами. Приклад 1 Для приготування композиції використали: ізотактичний поліпропілен (ПП) волокноутворюючий полімер, співполіамід (СПА) - матричний компонент та тришарові вуглецеві нанотрубки. Поліпропілен мав такі характеристики: показник текучості розплаву - 10 г/10 хв., вміст атактичної фракції - 5 мас. %, температура плавлення - 169 °C. Спирторозчинний співполіамід - співполімер капролактаму (50 %) та гексаметиленадипінату (50 %), температура плавлення 168 °C, вміст низькомолекулярних сполук (НМС), які екстрагуються водою, - (23) мас. %. Вуглецеві нанотрубки мали діаметр (1020) нм і питому поверхню 340 м /г. Як компатибілізатор вибрали плавку сіль - натрій олеїново-кислий з такими показниками: вміст основної речовини - 98,0 мас. %, молекулярна маса - 304, кислотність - відсутня, маса лугів (у перерахунку на NaOH) - 0,5 мас. %. Вихідний СПА попередньо сушили під вакуумом при температурі (90±5)°С до вмісту НМС - 0,05 мас. %. Вуглецеві нанотрубки та олеат натрію вводили в розплав ПП на черв'ячно-дисковому екструдері. Гранули ПП/ВНТ/олеат натрію змішували з СПА також за допомогою черв'ячно-дискового екструдера. Поліпропіленові мікроволокна одержували шляхом екстракції матричного полімеру із композиційних екструдатів водним розчином етилового спирту. Вплив добавок олеату натрію на процес волокноутворення оцінювали за допомогою оптичного мікроскопа МБД-15. При цьому підраховували кількість всіх типів структур (мікроволокна, частинки, плівки) та визначали їх розміри. Отримані дані обробляли методом математичної статистики, в результаті чого розраховували середній діаметр мікроволокон та масову частку ПП, що витрачена на утворення мікроволокон. Питому поверхню мікроволокон визначали із термограм сушіння термогравіметричним методом. Із гранул отриманої композиції на прядильній машині екструдерного типу формували композиційну мононитку з фільєрною витяжкою 1000 % і витягували її з кратністю 7. Комплексну нитку із ПП мікроволокон одержували після екстракції матричного полімеру. Міцність при розриві і початковий модуль ниток визначали на розривній машині марки КТ 7010 AZ. Гігроскопічність ниток оцінювали ваговим способом за стандартною методикою. Вплив концентрації олеату натрію на середній діаметр ПП мікроволокон в матриці СПА наведено в табл. 1. 40 Таблиця 1 Вплив добавок олеату натрію на середній діаметр мікроволокон в сумішах ПП/СПА/ВНТ Композиція 1. 2. 3. 4. 5. 6. 7. 8. 9. Найближчий аналог Склад суміші ПП/СПА/ ВНТ/олеат натрію, мас. % 30/69,79/0,02/0,2 30/69,68/0,02/0,3 30/69,07/0,03/0,9 30/68,95/0,15/0,9 30/68,80/0,3/0,9 30/68,35/0,15/1,5 20/79,00/0,1/0,9 40/58,60/0,2/1,2 30/68,20/0,2/1,6 ПП/СПА/ВНТ 30/69,85/0,15 Середній діаметр мікроволокон, мкм 2,7 2,5 2,0 1,8 2,4 2,6 2,0 3,6 2.6 2,7 Результати мікроскопічних досліджень свідчать про покращення волокноутворення поліпропілену в матриці СПА в присутності олеату натрію: середній діаметр мікроволокон зменшується до 1,8 мкм проти 2,7 мкм - у найближчому аналозі. При цьому масова частка ПП, 2 UA 80425 U 5 яка витрачається на утворення мікроволокон, залишається на рівні найближчого аналога. 2 Питома поверхня мікроволокон зростає в 1,2 рази і досягає 230 м /г. Дослідження механічних властивостей комплексних ниток із ПП мікроволокон показали, що зменшення середнього діаметра мікроволокон та покращення однорідності розподілу ВНТ дозволяє підвищити їх міцність та початковий модуль (табл. 2). Таблиця 2 Вплив добавок олеату натрію на характеристики комплексних ниток Композиція 1. 2. 3. 4. 5. Найближчий аналог 10 15 20 25 Склад суміші Міцність, МПа ПП/СПА/ВНТ/олеат натрію 30,0/69,68/0,02/0,3 230 30,0/69,07/0,03/0,9 250 30,0/68,95/0,15/0,9 280 30,0/68,80/0,3/0,9 260 30,0/68,35/0,15/1,5 270 ПП/СПА/ВНТ 30,0/69,85/0,15 Початковий модуль, МПа 4100 4200 4600 4300 4400 Гігроскопічність, % 1,0 1,2 1,8 1,4 1,8 3500 0,8 180 Як видно із табл. 2, міцність комплексних ниток зростає у (1,31,6) рази, а початковий модуль - у (1,21,3) рази. Аналіз результатів, наведених в табл. 2, свідчить, що поліпропіленові комплексні нитки, сформовані із запропонованої термопластичної композиції, характеризуються високою гігроскопічністю - (1,0 1,8) %. Таким чином, введення в розплав суміші ПП/СПА/ВНТ компатибілізатора (олеату натрію) дозволяє отримати комплексні ПП нитки, що поєднують високі механічні та гігієнічні властивості. Приклад 2. Для приготування термопластичної композиції брали поліпропілен, співполіамід і вуглецеві нанотрубки, описані в прикладі 1. Як компатибілізатор використовували співполімер етилену з вінілацетатом (СЕВА) марки Eh. 00714 (Бельгія) з вмістом ацетатних груп - 14,0 % та індексом розплаву 7,5 г/10 хв. Змішування компонентів здійснювали на обладнанні та в умовах прикладу 1. Для досліджень готували суміш ПП/СПА/ВНТ/СЕВА складу 30,0/68,95/0,15/0,9 мас. %. Після екстракції матричного полімеру із композиційного екструдату одержували пучок ПП 2 мікроволокон з середнім діаметром - 2,0 мкм та питомою поверхнею 210 м /г. Комплексна нитка із ультратонких ПП волокон мала такі характеристики: міцність при розриві - 260 МПа, початковий модуль - 4350 МПа та гігроскопічність - 1,2 %. Таким чином, запропонована термопластична композиція дає можливість отримувати ультратонкі синтетичні волокна з меншим середнім діаметром та вищою питомою поверхнею. Комплексні нитки на основі таких мікроволокон характеризуються підвищеними механічними та гігроскопічними властивостями, за рахунок чого значно покращаться властивості виробів на їх основі та розширяться галузі використання. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Термопластична композиція для отримання ультратонких синтетичних волокон, яка містить суміш волокноутворюючого і матричного полімерів та добавку - вуглецеві нанотрубки, яка відрізняється тим, що додатково містить компатибілізатор, при цьому компоненти взяті у такому співвідношенні, мас. %: волокноутворюючий полімер 20,00-40,00 матричний полімер 58,48-79,20 вуглецеві нанотрубки 0,02-0,50 компатибілізатор 0,30-1,50. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюThermo-plastic composition for production of ultra-thin synthetic fiber

Автори англійськоюRezanova Natalia Mykhailivna, Tsebrenko Maria Vasylivna, Melnyk Iryna Anatoliivna, Tsebrenko Iryna Oleksandrivna, Korshun Alla Volodymyrivna

Назва патенту російськоюТермопластическая композиция для получения ультратонких синтетических волокон

Автори російськоюРезанова Наталия Михайловна, Цебренко Мария Васильевна, Мельник Ирина Анатольевна, Цебренко Ирина Александровна, Коршун Алла Владимировна

МПК / Мітки

Мітки: ультратонких, отримання, термопластична, композиція, волокон, синтетичних

Код посилання

<a href="https://ua.patents.su/5-80425-termoplastichna-kompoziciya-dlya-otrimannya-ultratonkikh-sintetichnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Термопластична композиція для отримання ультратонких синтетичних волокон</a>

Попередній патент: Креслярський пристрій для перетворення параболи в гіперболізм параболи

Наступний патент: Пристрій для вимірювання температури провідних середовищ

Випадковий патент: Труба із сплаву на основі цирконію і спосіб її одержання