Гранулятор

Формула / Реферат

1. Гранулятор для гранулювання речовини в рідкому, напіврідкому або іншому подібному стані, який містить башту (1), диспергуючу ємність (15), яка обертається та яка розташована усередині башти в її верхній частині, привідний вал (14), який обертається в розташованій у верхній частині башти (1) опорі та який проходить у вертикальному напрямку (А-А) уздовж осі башти, і принаймні на одному нижньому кінці (14b) якого закріплена диспергуюча ємність (15), що приводиться ним у обертання, і пристрій (27) для приведення диспергуючої ємності (15) у вібрацію, який відрізняється тим, що диспергуюча ємність (15), яка встановлена на привідному валу (14) та яка обертається разом з ним, виконана з можливістю переміщення відносно привідного вала (14) в осьовому напрямку (А-А), а пристрій (27) для приведення диспергуючої ємності у вібрацію безпосередньо зв'язаний з цією диспергуючою ємністю (15) для її приведення у вібрацію в зазначеному осьовому напрямку (А-А).

2. Гранулятор за п. 1, який відрізняється тим, що привідний вал (14) розташований на осі диспергуючої ємності (15) і з'єднаний з нею своїм нижнім кінцем (14b) таким чином, що диспергуюча ємність, яка обертається разом з валом, має можливість переміщення відносно вала в осьовому напрямку (А-А).

3. Гранулятор за п. 2, який відрізняється тим, що диспергуюча ємність (15) має розташовану на її осі маточину (17) з центральним отвором (18), яка входить у зачеплення з нижнім кінцем (14b) привідного вала (14) і має можливість переміщення відносно нього в осьовому напрямку.

4. Гранулятор за п. 1, який відрізняється тим, що диспергуюча ємність (15) з'єднана з привідним валом (14) кулачковою муфтою.

5. Гранулятор за п. 3, який відрізняється тим, що нижній кінець (14b) привідного вала (14) має менший, ніж інша частина вала, діаметр і утворює на валу кільцевий буртик (16), на нижньому кінці вала закріплена з відступом від його торця шайба (19) і в зазорі між кільцевим буртиком (16) вала і маточиною (17) диспергуючої ємності і між шайбою (19) і торцем нижнього кінця (14b) привідного вала (14) розташовані виготовлені з пружно-деформованого матеріалу кільця (20, 26) або пружини.

6. Гранулятор за п. 1, який відрізняється тим, що пристрій (27) для приведення диспергуючої ємності (15) у вібрацію розташований на ній усередині башти (1).

7. Гранулятор за п. 6, який відрізняється тим, що пристрій (27) для приведення диспергуючої ємності у вібрацію розташовано в картері (28), що закріплений на маточині (17) диспергуючої ємності під її нижньою стінкою.

8. Гранулятор за п. 7, який відрізняється тим, що пристрій (27) для приведення диспергуючої ємності у вібрацію являє собою пневматичний вібратор.

9. Гранулятор за п. 8, який відрізняється тим, що стиснене повітря подається в пристрій (27) для приведення диспергуючої ємності у вібрацію по каналу (29), який через канал у маточині (17) з'єднує картер (28) із точкою, розташованою вище диспергуючої ємності (15).

10. Гранулятор за п. 9, який відрізняється тим, що канал (29) для подачі стисненого повітря в пристрій для приведення диспергуючої ємності у вібрацію частково проходить по осі привідного вала (14) і частково через маточину (17) диспергуючої ємності.

11. Гранулятор за п. 9, який відрізняється тим, що канал (29) для подачі стисненого повітря в пристрій для приведення диспергуючої ємності у вібрацію з'єднаний із джерелом стисненого повітря через сполучну коробку (41).

Текст

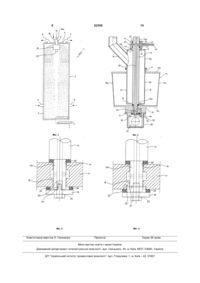

1. Гранулятор для гранулювання речовини в рідкому, напіврідкому або іншому подібному стані, який містить башту (1), диспергуючу ємність (15), яка обертається та яка розташована усередині башти в її верхній частині, привідний вал (14), який обертається в розташованій у верхній частині башти (1) опорі та який проходить у вертикальному напрямку (АА) уздовж осі башти, і принаймні на одному ниж нь ому кінці (14b) якого закріплена диспергуюча ємність (15), що приводить ся ним у обертання, і пристрій (27) д ля пр иведення д испергуючої ємності (15) у вібрацію, який відрізняється тим, що диспергуюча ємність (15), яка встановлена на привідному валу (14) та яка обертається разом з ним, виконана з можливістю переміщення відносно привідного вала (14) в осьовому напрямку (А-А), а пристрій (27) для приведення диспергуючої ємності у вібрацію безпосередньо зв'язаний з ціє ю д ис перг уючо ю ємніс тю (15) д ля її пр иведе ння у в ібр ацію в зазначеному осьовому напрямку (А-А). який відрізняється 2. Гранулятор за п. 1, тим, що привід ний вал (14) розташований на осі диспергуючої ємності (15) і з'єднаний з нею своїм нижнім кінцем (14b) таким чином, що диспергуюча ємність, яка обертається разом з 2 (19) 1 3 82365 4 пристрій для приведення диспергуючої ємності 11. Гранулятор за п. 9, який відрізняється тим, у вібрацію частково проходить по осі що канал (29) для подачі стисненого повітря в привідного вала (14) і частково через маточину пристрій для приведення диспергуючої ємності (17) диспергуючої ємності. у вібрацію з'єднаний із джерелом стисненого повітря через сполучну коробку (41). Даний винахід стосується гранулятора для гранулювання певної речовини, яка знаходиться в рідкому, напіврідкому або іншому схожому стані, наприклад, у розплавленому. Винахід стосується, зокрема, гранулятора, який виконаний у вигляді башти (що називається також баштою прилірування), усередині якої в її верхній частині розташований пристрій, який розділяє речовину, яка гранулюється, на окремі краплі та розподіляє краплі, які тільки що утворилися, усередині башти. Краплі, які утворилися, речовини, яка гранулюється, падають униз назустріч висхідному потоку газу, у якому вони твердіють і перетворюються по суті в сферичні гранули (так звані "дробинки"). Відомо, що при гранулюванні різних речовин речовину, яка гранулюється, що знаходиться в "рідкому" (плинному) стані, наприклад, у вигляді рідкої дисперсії або розчину або в розплавленому вигляді, розділяють на окремі краплі, які потім охолоджують і перетворюють у тверді максимально монодисперсні (або, іншими словами, такі, які мають максимально можливі однорідні розміри і форму) гранули. Відомо також, що найчастіше для гранулювання в даний час використовують по суті циліндричну башту, усередині якої в її верхній частині розташована відкрита зверху ємність (яка у наступному описі й у формулі винаходу називається також диспергуючою ємністю), що призначена для утворення з плинної речовини, що гранулюється та яка подається в неї, окремих крапель і їх розподілу усередині башти. У нижній частині башти розташована система нагнітання висхідного потоку газу, у якому падаючі вниз краплі твердіють і перетворюються в гранули. Відомо також, що для оптимального виходу гранул у грануляторах описаного вище типу необхідно забезпечувати рівномірний розподіл крапель, які утворюються, у всьому об'ємі башти. Крім того, для одержання гранул однакового розміру (тобто монодисперсних гранул) краплі, що утворюються, речовини, яка гранулюється, повинні мати однакові (якщо не повністю ідентичні) форму і розміри. Відомо також, що рівномірність розподілу крапель у башті крім іншого прямо пропорційно залежить від швидкості обертання диспергуючої ємності, яка дробить речовину, що гранулюється, на окремі краплі і розподіляє їх усередині башти. Відомо також, що при збільшенні діаметра диспергуючої ємності для оптимального розподілу усередині башти крапель, які тільки що утворилися, доводиться відповідним чином збільшувати і швидкість обертання диспергуючої ємності. Так, наприклад, у баштах великого діаметра (і відповідно високої продуктивності) швидкість обертання диспергуючої ємності досягає 250об/хв. У відомих грануляторах диспергуючу ємність, яка обертається з такою порівняно високою швидкістю усередині корпуса башти в її верхній частині, кріплять на внутрішньому кінці привідного вала, інший кінець якого, що виходить з корпуса башти назовні, кінематично з'єднують з двигуном відповідної потужності. Для утворення однорідних за розміром і формою крапель або, іншими словами, для одержання по можливості монодисперсних гранул у відомих у даний час грануляторах звичайно використовують диспергуючі ємності, які під час роботи здійснюють, наскільки це можливо, регулярні, переважно вертикальні, вібрації. Для цієї мети в даний час використовують електричні або пневматичні вібратори, які зв'язані з привідним валом диспергуючої ємності, зокрема з його кінцем, який виходить з башти назовні, через який вібрації передаються на закріплену на валу диспергуючу ємність. Як приклад гранулятора подібного типу можна назвати гранулятор, що описаний у патенті [US 4585167]. Вібрації диспергуючої ємності в грануляторах подібного типу сприяють, як очевидно, утворенню однорідних за розмірами і формою крапель, однак, з іншого боку, передача вібрацій на диспергуючу ємність через вал, який приводить її в обертання, вимагає, щоб уникнути можливих поломок і появи інших небажаних наслідків, зниження швидкості обертання диспергуючої ємності до швидкості, що є меншою за необхідну для оптимального рівномірного розподілу крапель, які утворилися, речовини, що гранулюється, за усім об'ємом башти. Рішення, відомі в даний час, є, як очевидно, компромісними і не дозволяють повністю задовольнити усі вимоги, яким повинні відповідати гранулятори щодо їх продуктивності й утворення з речовини, яка гранулюється, монодисперсних гранул. Іншими словами, всі відомі в даний час гранулятори подібного типу не забезпечують ефективного одержання монодисперсних гранул або не задовольняють постійно зростаючим у промисловості потребам у грануляторах, які мають високу продуктивність. В основу даного винаходу була покладена задача розробити гранулятор для гранулювання певної речовини, конструктивні і функціональні особливості якого забезпечували б оптимальний розподіл крапель речовини усередині башти в її верхній частині і можливість одержання по суті повністю монодисперсних гранул, а також 5 82365 6 якої закритий із протилежних кінців днищем 3 і усунення недоліків, що властиві відомим кришкою 4. грануляторам подібного типу. Позиціями 5 та 6 на кресленні позначені Ця задача вирішується за допомогою розташовані поруч із днищем З патрубки для пропонованого у винаході гранулятора для безперервної подачі у башту 1 певного газу гранулювання речовини, яка знаходиться в (наприклад, повітря), який рухається в ній рідкому, напіврідкому або іншому аналогічному висхідним потоком, витрату і температуру якого стані, який містить башту, диспергуючу ємність, вибирають відповідно до процесу гранулювання, яка обертається, що розташована усередині який відбувається всередині башти. У верхній башти в її верхній частині, привідний вал, що частині башти 1 на кришці її корпуса розташовані обертається та розташований на осі башти в її патрубки 7 та 8 для відбору з башти верхній частині, на одному з кінців якого відпрацьованого газу, окремі компоненти якого розташована диспергуюча ємність, яка можуть залишатися в речовині, яка гранулюється. обертається разом з ним, і пристрій для У центрі верхньої кришки 4 розташований приведення диспергуючої ємності в вібрації, і який завантажувальний циліндричний патрубок 9, через відрізняється тим, що диспергуюча ємність, яка який у башту 1 подають рідку (плинну) речовину, встановлена на привідному валу та обертається яка гранулюється. Завантажувальний патрубок 9, разом з ним виконана з можливістю переміщення який розташований на осі корпуса 2 і звичайними відносно вала в осьовому напрямку, а засобами кріпиться до його кришки 4, має призначений для приведення диспергуючої виступаючий з корпуса назовні кінець 9а і ємності у вібрації пристрій безпосередньо розташований усередині корпуса кінець 9b. зв'язаний з нею для приведення диспергуючої Пристрій для її приведення у вібрації в Зовнішній кінець 9а завантажувального патрубка 9 ємності у вібрації краще встановлювати всередині зазначеному осьовому напрямку. з'єднаний із трубою 10, по якій у башту подають башти. речовину, яка гранулюється. З'єднання привідного вала з диспергуючою Необхідно відзначити, що зовнішній і ємністю, що безпосередньо зв'язана з пристроєм внутрішній кінці завантажувального патрубка 9 для її приведення у вібрації, можна виконати у закриті листами 11, 12. Крім того, на нижньому вигляді звичайної муфти кулачкового типу, яка кінці 9b завантажувального патрубка виконані допускає взаємне переміщення вала і рівномірно розташовані у відповідних площинах диспергуючої ємності в осьовому напрямку і яка не щілиноподібні отвори 13 певного розміру, через які передає вертикальні вібрації диспергуючої ємності речовина, що завантажується в патрубок, на привідний вал, який обертається разом з нею, потрапляє в диспергуючу ємність 15 (більш але не вібрує. Іншими словами, у пропонованому у докладно розглянуту нижче). винаході грануляторі рівень вібрацій диспергуючої Через завантажувальний патрубок 9 та отвори ємності і швидкість її обертання безпосередньо 11а і 12а в листах 11 і 12, якими закриті кінці ніяк не пов'язані між собою. патрубка, проходить привідний вал 14, який Пропонований у винаході гранулятор може, обертається навколо своєї вертикальної осі в таким чином, працювати при будь-якій розташованих у цих отворах ущільненнях (не оптимальній швидкості обертання диспергуючої показані). Верхній кінець 14а привідного вала 14, що ємності, що забезпечує рівномірний розподіл виходить із завантажувального патрубка 9 назовні, утворених диспергуючою ємністю крапель за усім кінематично з'єднаний із привідним двигуном 31 об'ємом башти, і при будь-якому оптимальному відповідної потужності, що обертає його з рівні вібрацій, необхідному для утворення крапель, необхідною швидкістю. Інший (нижній) кінець 14b однакових за розмірами і формою. вала 14, що розташований під завантажувальним Слід зазначити, що пропонований у винаході патрубком 9, має менший діаметр і відділений від гранулятор забезпечує можливість одержання середньої частини вала кільцевим буртиком 16. монодисперсних гранул певної речовини, а також У корпусі 2 башти поруч з її верхньою кришкою забезпечує вихід продукту, що істотно перевищує 4 розташована диспергуюча ємність 15, яка має вихід продукту у всіх відомих у даний час форму зрізаного конуса, з верхньою стінкою 15b, грануляторах подібного типу. нижньою стінкою 15с і з'єднуючою їх Інші відмітні риси і переваги даного винаходу перфорованою бічною стінкою 15а з отворами, більш докладно розглянуті нижче на прикладі, причому речовина, яка гранулюється, що витікає з який не обмежує, а тільки ілюструє винахід, них при обертанні диспергуючої ємності навколо кращого варіанта його здійснення з посиланням на центральної осі башти, розділяється усередині прикладені до опису креслення. башти 1 на велику кількість однакових струменів. На прикладених до опису кресленнях, Ззовні до нижньої стінки 15с диспергуючої зокрема, показано: ємності кріпиться маточина 17 певної товщини. У на Фіг.1 - схема пропонованого у винаході центрі маточини 17 передбачений наскрізний отвір гранулятора. 18. У пропонованому у винаході грануляторі в цей на Фіг.2 - збільшене зображення одного з отвір входить нижній, що має менший діаметр, вузлів гранулятора, показаного на Фіг.1, і кінець 14b привідного вала 14 диспергуючої на Фіг.3 та 4 - збільшені зображення в двох ємності, відносно якого вона може переміщатися в взаємно перпендикулярних площинах вузла осьовому напрямку. З'єднання привідного вала 14 сполучної муфти гранулятора, показаного на Фіг.2. і диспергуючої ємності 15 можна виконати у Показаний схематично на Фіг.1 гранулятор, вигляді звичайної муфти кулачкового типу. пропонований у даному винаході, містить башту 1 з вертикальною віссю А-А, циліндричний корпус 2 7 82365 8 усередині башти 1 і встановлений безпосередньо У кращому варіанті здійснення винаходу (Фіг.3, на диспергуючій ємності 15. 4) для з'єднання привідного вала з диспергуючою У кращому варіанті пристрій 27 для ємністю пропонується використовувати закріплену приведення диспергуючої ємності у вібрації на нижньому кінці 14b привідного вала 14 шайбу (вібратор) розташовано в картері 28, що нерухомо 19, яка розташована на деякій відстані від торця закріплений на маточині 17 диспергуючої ємності 14с привідного вала і входить у торцеве 15. Як такий пристрій 27 краще використовувати зачеплення з його нижнім кінцем 14b. пневматичний вібратор. Повітря, необхідне для У цьому варіанті для з'єднання привідного роботи пневматичного пристрою 27 для вала з диспергуючою ємністю використовують, приведення диспергуючої ємності у вібрації, зокрема, привідний вал, на торці 14с якого потрапляє в картер 28 з отвору 29, що з'єднаний з виконаний перший паз 21. Крім привідного вала з картером отвором 30, виконаним у маточині 17 першим пазом на торці для з'єднання вала з диспергуючої ємності. Отвір 29 проходить від диспергуючою ємністю використовують саму цю диспергуючої ємності 15 до верхнього кінця 14а ємність, у нижньому вільному кінці маточини 17 привідного вала і з'єднується зі звичайним і тому якої в отворі 18 виконаний другий паз 22 певної не показаним на кресленнях джерелом стисненого глибини. На внутрішньому торці шайби 19, що повітря. Стиснене повітря з відповідного джерела механічно з'єднує привідний вал з диспергуючою подають по трубопроводу 40 у закріплену на ємністю, виконаний відповідний кулачковий виступ верхній стінці 11 циліндричного патрубка 9 23, який на зразок шпонки входить усередину звичайним шляхом, наприклад, на підставках 44, сполучених пазів 21 та 22 привідного вала і сполучну коробку 41, з якої він потрапляє в отвір маточини диспергуючої ємності. Можливість 29. У показаному на Фіг.2 варіанті отвір 29 для переміщення диспергуючої ємності 15 в осьовому подачі повітря в пристрій для приведення напрямку відносно привідного вала 14 диспергуючої ємності у вібрації виконано в забезпечується меншою, ніж глибина паза 21, привідному валу 14, який проходить через висотоювже було відзначено вище, шайба 19 Як кулачкового виступу 23. відповідні ущільнення, зокрема, манжети 42 кріпиться до вала 14 розташованим на осі вала сполучної коробки 41. У цьому варіанті повітря зі болтом 25 таким чином, що між нею і маточиною сполучної коробки 41 потрапляє в центральний 17 диспергуючої ємності залишається певний отвір 29 привідного вала 14 принаймні через один зазор, у який вставляється виготовлене з пружно радіальний отвір 43 (у даному випадку через два деформівного матеріалу кільце 26, яке таких отвори). У пропонованому у винаході грануляторі притискається і до шайби, і до торця маточини. привідний вал 14, який виконує функції опори для Аналогічне, також виготовлене з пружно диспергуючої ємності 15 і одночасно приводить її в деформівного матеріалу кільце 20 розташоване обертання, з'єднаний з диспергуючою ємністю, на між кільцевим буртиком 16 привідного вала і якій установлений пристрій 27 для її приведення у нижньою стінкою 15с диспергуючої ємності 15. вібрації, спеціальною сполучною муфтою (у Кільця 20, 26 можна виготовити з еластичного даному випадку кулачковою муфтою), що допускає матеріалу (зокрема, з гуми). Замість кілець 20, 26 взаємні переміщення вала і диспергуючої ємності із пружно деформівного матеріалу можна в осьовому напрямку і не передає на вал вібрації використовувати відповідні пружини (не показані), диспергуючої ємності. У пропонованому у винаході наприклад, циліндричні (гвинтові) або тарілчасті грануляторі диспергуюча ємність може обертатися пружини (пружини Бельвіля). з високою швидкістю, необхідною для Кільця 20 і 26, про що докладніше сказано оптимального розподілу речовини, яка нижче, обмежують передачу вібрацій від гранулюється, усередині башти, і може працювати диспергуючої ємності 15 до привідного вала. в режимі інтенсивних високочастотних вібрацій, У пропонованому у винаході грануляторі необхідних для одержання монодисперсних диспергуюча ємність 15 під час роботи здійснює гранул. Наявність у пропонованому у винаході вібрації на певній частоті і з певною амплітудою в грануляторі виконаної відповідним чином муфти, напрямку вертикальної осі А-А башти 1. Для яка з'єднує привідний вал з диспергуючою приведення диспергуючої ємності у вібрації в ємністю, істотно знижує ймовірність можливих пропонованому у винаході грануляторі поломок привідного вала і забезпечує можливість призначений спеціальний схематично показаний оптимального поєднання швидкості його на кресленнях пристрій 27, який розташований обертання і рівня вібрацій диспергуючої ємності. 9 Комп’ютерна верстка О. Гапоненко 82365 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюGranulation apparatus

Автори англійськоюSnyder Donald Malcolm, Rizzi Enrico

Назва патенту російськоюГранулятор

Автори російськоюСнайдер Дональд Малькольм, Риззи Энрико

МПК / Мітки

МПК: B01J 2/02, B05B 3/02, B01J 2/18, B05B 17/04

Мітки: гранулятор

Код посилання

<a href="https://ua.patents.su/5-82365-granulyator.html" target="_blank" rel="follow" title="База патентів України">Гранулятор</a>