Спосіб переробки шламів збагачення вугілля з накопичувачів

Номер патенту: 88246

Опубліковано: 25.09.2009

Автори: Шевченко Олександр Іванович, Надутий Володимир Петрович

Формула / Реферат

Спосіб переробки шламів збагачення вугілля з накопичувача, який включає підйом шламу з накопичувача, класифікацію його на класи по крупності і наступне зневоднювання одержаних продуктів збагачення на високочастотних грохотах, виділення у відходи продуктів з високою зольністю, який відрізняється тим, що попередньо виконують добір проб шламу по площі накопичувача у точках, розташованих одна від одної на відстані не більше 5-6 м, одержані проби досліджують мокрим способом при співвідношенні твердого шламу і рідини, рівному три або більше по вузьких класах крупності, у яких визначають кількість вуглецевої частині та її зольність, розраховують середнє значення зольності вказаних проб при середньому вмісті вугілля в надрешітковому концентраті, відокремлюють з вказаних проб класи шламу з високою зольністю методом тонкої класифікації від загальної маси шламу, зневоднюють одержаний концентрат вуглецевої частини на високочастотному грохоті з параметрами режиму вібрації - частота ω≥25 Гц, прискорення g≥6-8 м/сек2, результати поділу шламів по крупності об'єднують за класами з високим вмістом вуглецевої частини і класами з високим вмістом золи.

Текст

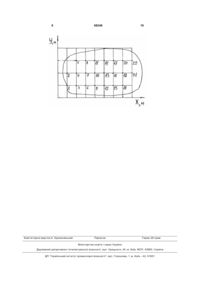

Спосіб переробки шламів збагачення вугілля з накопичувача, який включає підйом шламу з нако C2 2 (19) 1 3 88246 вих осадових центрифугах; зневоднювання відходів збагачення на стрічкових фільтрпресах. Використання флотації й устаткування для зневоднювання флотоконцентрату і відходів значно збільшує вартість проекту. Крім того, до недоліків флотації варто віднести складність керування процесом, забруднення середовища реагентами, пожежонебезпеку, високу енергоємність. Найближчим до пропонованого є спосіб [1], що успішно використовується корпорацією "Радон" при переробці діючого об'єднаного накопичувача ЦЗФ "Самсонівська", "Суходольска" і "Дуванська", що включає: підйом матеріалу з накопичувача, класифікацію його на класи крупності (3,0-0,075 і менше 0,075мм чи 3,0 і менше 0,1мм) з наступним збагаченням гравітаційним способом; зневоднювання продуктів збагачення на високочастотних грохотах; виділення у відходи продуктів крупністю менше 0,075 (0,1)мм разом з відходами гравітаційного збагачення; складання відходів у накопичувачах з метою подальшої їхньої переробки. Однак цей спосіб має ряд недоліків, головним з яких є неможливість керування цим процесом, тобто одержання продукту необхідної якості. В основу винаходу поставлена задача удосконалення способів переробки шламів збагачення вугілля з накопичувачів за рахунок регульованого і керованого поділу їх на вуглецеву і силікатну складові, що забезпечує підвищення ефективності процесу їхньої переробки. Поставлена задача вирішується за рахунок того, що в способі переробки шламів збагачення вугілля з накопичувачів, який включає підйом шлаку з накопичувача, класифікацію його на класи за крупністю наступне зневоднювання одержаних продуктів збагачення на високочастотних грохотах, виділення у відходи продуктів з високою зольністю, відповідно до винаходу попередньо виконують добір проб по площі накопичувача у точках, розташованих одна від одної на відстані не більше 5-6м, проби досліджують мокрим способом при співвідношенні твердого до рідини (Т:Р) три або більше по вузьких класах крупності, у яких визначають кількість вуглецевої частини та її зольність, розраховують середнє значення зольності вказаних проб при середньому вмісті вугілля в над решітковому концентраті, відокремлюють класи з високою зольністю методом тонкої класифікації від загальної маси шламів, зневоднюють одержаний концентрат на високочастотному грохоті з параметрами режиму вібрації: частота w³25Гц, g³-8 м/сек2, результати поділу шламів по крупності об' 4 єднують за класами з високим вмістом вуглецевої частини і класами з високим вмістом золи. Реалізація винаходу полягає в наступному. Насамперед, необхідно встановити вміст вугілля і золи в різних точках накопичувача й визначити перспективність його розробки. За критерій оцінки приймається допустимий вміст золи в шламі після переробки (у концентраті), наприклад, 20-22мас.% (стандарти енергетиків допускають вміст золи у використовуваному ними вугіллі до 28мас.%) при максимальному вмісті видобутого вугілля (3540мас.%), інше складає силікатна частина. Тому, з метою одержання достовірної інформації про вміст зольної і вуглецевої частин у шламах по всьому обсязі накопичувача відбираються проби в точках, розташованих одна від одної на відстані не більше 5-6м (Фіг.1). Проби шламів досліджуються по вузьких класах крупності, в яких визначаються кількість вуглецевої частини її зольність у кожному класі. Визначивши середнє значення якості збагаченої маси шламу по точках узятих проб, одержують середню зольність при середньому вмісті вугілля в v надрешітковому концентраті, що дає можливість оцінити перспективність розробки даного накопичувача. Потім класи з високою зольністю методом тонкої класифікації відокремлюються від загальної маси шламів, у результаті одержують концентрат з низькою зольністю та високозольні відходи. При цьому концентрат, що є надрешітним продуктом тонкого грохочення, у процесі класифікації збезводнюється шляхом підбору спеціальних режимів вібрації грохота. Результати поділу шламів по крупності об'єднують по: а) класах з високим вмістом вуглецевої частини й одержують низькозольний вугільний концентрат (вуглецева частина), що використовують як енергетичну сировину; б) класах з високим вмістом золи, одержуючи високозольні відходи (силікатна частина), що може бути використана в будівельній індустрії. На підставі цих досліджень видаються рекомендації з технології переробки шламів, що складається з наступних операцій: підйом матеріалу з накопичувача, тонкої класифікації вугільної пульпи і максимально можливого зневоднювання отриманого низькозольного вугільного концентрату (надрешітного продукту). Як приклад можна навести дані аналізу шламів з декількох точок накопичувача ЗФ, що показані в таблицях 1-4. Дослідження складу шламів виконується мокрим способом, при цьому Т:Р повинно бути не менше 3. Таблиця 1 Характеристика проби в точці 1 № п/п Класи крупності, мм Вихід класу, g, мас.% Зольність класу, Ad, мас.% 1 2 3 4 5 +2,5-5,0 +1,6-2,5 +1,0-1,6 +0,63-1,0 +0,315-0,63 3,49 3,65 5,18 5,88 14,05 9,31 17,26 15,0 24,31 45,41 Вміст золи в класі, Cz, мас.% 0,32 0,63 0,78 1,43 6,38 Вміст вугілля в класі, Су, мас.% 3,17 3,02 4,4 4,45 7,67 5 88246 6 Продовження таблиці 1 № п/п Класи крупності, мм Вихід класу, g, мас.% Зольність класу, Ad, мас.% 6 7 8 9 +0,2-0,315 +0,1-0,2 +0,05-0,1 0-0,05 8,81 12,84 6,8 39,3 S=100,0 63,23 78,85 74,73 77,37 Проба 1 має зольність 60,72мас.% при вмісті вугілля 39,28мас.%. Після поділу по крупності 0,2мм у надрешітному продукті залишається зба Вміст золи в класі, Cz, мас.% 5,57 10,12 5,08 30,41 S=60,72 Вміст вугілля в класі, Су, мас.% 3,24 2,72 1,72 8,89 S=39,28 гачена маса із зольністю Ad=29,0мас.% і вмістом вугілля Су=25,9мас.% Таблиця 2 Характеристика проби в точці 2. № п/п 1 2 3 4 5 6 7 8 9 Вихід Класи крупності, Зольність класу, мм Ad, мас.% класу, g, мас.% +2,5-5,0 0,73 2,1 +1,6-2,5 1,12 2,85 +1,0-1,6 2,14 3,28 +0,63-1,0 3,83 3,48 +0,315-0,63 15,32 10,14 +0,2-0,315 8,81 24,67 +0,1-0,2 12,98 48,51 +0,05-0,1 4,87 50,00 0-0,05 50,20 71,32 S=100,0 Проба 2 має зольність 48,51мас.% при загальному вмісті вугілля 51,49мас.%. Після поділу по крупності 0,1мм у надрешітному продукті залиша Вміст золи в класі, Cz, мас.% 0,015 0,032 0,07 0,133 1,553 2,173 6,297 2,435 35,803 S=48,51 Вміст вугілля в класі, Су, мас.% 0,715 1,088 2,07 3,69 13,76 6,63 6,68 2,43 14,39 S=51,49 ється збагачена маса із зольністю Ad=13,5мас.% і вмістом вугілля Су=34,55мас.%. Таблиця 3 Характеристика проби в точці 3 № п/п 1 2 3 4 5 6 7 8 9 Вихід Класи крупності, Зольність класу, мм Ad, мас.% класу, g, мас.% +2,5-5,0 0,72 2,77 +1,6-2,5 1,44 1,58 +1,0-1,6 2,79 1,83 +0,63-1,0 5,33 2,61 +0,315-0,63 13,14 8,18 +0,2-0,315 4,8 21,75 +0,1-0,2 8,6 50,91 +0,05-0,1 6,87 60,14 0-0,05 56,31 70,03 S=100,0 Проба 3 має зольність 50,28мас.% при вмісті вугілля 49,72мас.%. Після поділу по крупності 0,2мм у надрешітному продукті залишається збагачена маса із зольністю Ad=6,45мас.% і вмістом Вміст золи в класі, Cz, мас.% 0,02 0,02 0,05 0,14 1,07 1,04 4,38 4,13 39,43 S=50,28 Вміст вугілля в класі, Су, мас.% 0,7 1,42 2,74 5,19 12,07 3,76 4,22 2,74 16,88 S=49,72 вугілля Су=25,88мас.%, а при поділі по крупності 0,1мм у надрешітному продукті залишається збагачена маса із зольністю Ad=12,8мас.% і вмістом вугілля Су=28,62мас.%. 7 88246 8 Таблиця 4 Характеристика проби в точці 4 № п/п 1 2 3 4 5 6 7 8 9 Вихід Класи крупності, Зольність класу, мм Ad, мас.% класу, g, мас.% +2,5-5,0 0,34 1,2 +1,6-2,5 0,84 1,16 +1,0-1,6 2,41 1,24 +0,63-1,0 7,03 1,56 +0,315-0,63 18,56 3,60 +0,2-0,315 10,22 10,07 +0,1-0,2 9,57 16,25 +0,05-0,1 7,07 31,49 0-0,05 43,96 68,87 S=100,0 Проба 4 має зольність 35,89мас.% при загальному вмісті вугілля 64,11мас.%. Після поділу по крупності 0,1мм у надрешітному продукті залишається збагачена маса із зольністю Ad=5,0мас.% і вмістом вугілля Су=45,42мас.%, а при поділі по крупності 0,2мм зольність збагаченої маси складе Ad=3,1мас.% при вмісті вугілля Су=37,4мас.%. Таким чином, визначивши середнє значення якості збагаченої маси шламу по чотирьох точках узятих проб, одержимо середню зольність Ad=1315мас.% при середньому вмісті вугілля Су=30,933,6мас.% у надрешітковому концентраті. Результати досліджень вказують на принципову можливість одержання низькозольного вугільного концентрату з високозольного шламу шляхом тонкої класифікації без застосування спеціальних методів флотації. У цьому полягає головна рекомендація для відпрацьовування деталей нової технології, що складається з двох основних операцій: тонкої класифікації вугільної пульпи і максимально можливого зневоднювання отриманого низькозольного вугільного концентрату (надрешіткового продукту). Упровадження регульованого поділу шламів на вуглецеву і силікатну складові дає можливість відокремити класи з високим вмістом золи й одержати низькозольний концентрат. Усе це в цілому дозволяє керувати процесом переробки шламів із накопичувачів. Таким чином, у запропонованому способі забезпечується підвищення ефективності процесу переробки шламів за рахунок точного аналізу їхнього складу і властивостей і вибору необхідного устаткування, а також режимів його роботи. Вміст золи в класі, Cz, мас.% 0,004 0,009 0,029 0,109 0,668 1,019 1,555 2,226 30,27 S=35,89 Вміст вугілля в класі, Су, мас.% 0,336 0,831 2,38 6,92 17,89 9,2 8,01 4,84 13,68 S=64,11 Джерела інформації 1. Сычев Г.М. Опыт получения угольного концентрата для коксования из шламоотходов. / Г.М. Сычев, С.Л. Иванов, Л.Г. Алексеев, И.А. Штепа и др. // Уголь Украины. - 2002. - № 7. - С. 39-42. 2. Сычев Г.М. Опыт обогащения шламов с целью получения угольных ресурсов для коксования / Г.М. Сычев, С.Л. Иванов, Л.Г. Алексеев, И.А. Штепа, И.Д. Дроздник, Ю.С. Кафтан, И.Н. Никитин // Збагачення корисних копалин: наук.-техн. зб. 2002. - Вип. 14 (55). - С. 27-34. 3. Патракеев В.Н. Переработка техногенного сырья на ЦОФ "Червоноград-ская" / В.Н. Патракеев, И.Д. Пейчев, И.И. Уваров // Збагачення корисних копалин: наук.-техн. зб. - 2003. - Вип. 17(58). С. 65-67. 4. Мельничук В.Д. Технология обогащения углей Западного Донбасса // Збагачення корисних копалин: наук.-техн. зб. - 2000. - Вип. 7(48). - С. 1318. 5. Золотко А.А. Направление сбережения и увеличения ресурсов углей // Збагачення корисних копалин: наук.-техн. зб. - 2000. - Вип. 7(48). - С. 1318. 6. Мочков B.C. Направление совершенствования предприятий угольной промышленности в проектах института "Днепрогипрошахт" / B.C. Мочков, З.В. Багмут // Збагачення корисних копалин: наук.-техн. зб. - 2000. -Вип. 9(50).- С. 142-144. 7. Серго Е.Е. Дообогащение гравитационных отходов / Е.Е. Серго, А.Д. По-лулях, СЮ. Ошмянский // Збагачення корисних копалин: наук.-техн. зб. -2000. - Вип. 9(50). - С. 145-149. 9 Комп’ютерна верстка А. Крижанівський 88246 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of processing slimes of enrichment of coal from bunkers

Автори англійськоюNadutyi Volodymyr Petrovych, Shevchenko Oleksandr Ivanovych

Назва патенту російськоюСпособ переработки шламов обогащения угля из накопителей

Автори російськоюНадутый Владимир Петрович, Шевченко Александр Иванович

МПК / Мітки

МПК: B03B 9/00, B03B 5/62, B03B 5/28, B03B 7/00, C10L 1/32, B09B 3/00, B03D 1/002, B03B 5/48, B03B 5/00

Мітки: накопичувачів, переробки, шламів, спосіб, збагачення, вугілля

Код посилання

<a href="https://ua.patents.su/5-88246-sposib-pererobki-shlamiv-zbagachennya-vugillya-z-nakopichuvachiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки шламів збагачення вугілля з накопичувачів</a>

Попередній патент: Вдосконалений вертикальний вакуум-випарний апарат безперервної дії

Наступний патент: Склад для травлення вуглецевих сталей

Випадковий патент: Спосіб наплавлення тиглів сировиною для вирощування монокристалів