Пристрій та спосіб для аналізу міцності зразка з відновлюваного матеріалу, що містить залізо

Номер патенту: 89026

Опубліковано: 25.12.2009

Автори: Міккельссон Кйелль-Ове, Апелквіст Андерс, Холмдаль Урбан, Форсмо Сейя

Формула / Реферат

1. Спосіб аналізу міцності дослідного зразка (А) з відновлюваного матеріалу, що містить залізо, при використанні установки, яка має перший пристрій і другий пристрій, які розташовані на відстані один від одного і можуть переміщуватися один відносно іншого завдяки силі, прикладеній до принаймні одного з пристроїв, при цьому кожен з них має контактну поверхню, звернену до іншої, у якому:

a) встановлюють дослідний зразок між контактними поверхнями;

b) безперервно зменшують відстань між контактними поверхнями;

c) стискають дослідний зразок між контактними поверхнями, і в той же час збирають дані вимірювань, які містять принаймні силу, яка прикладається до зразка під час безперервного зменшення відстані між контактними поверхнями;

d) виміряні значення представляють у реальному часі під час вимірювань і накопичують у записуючій апаратурі, наприклад в пам'яті комп'ютера;

e) збільшують відстань між контактними поверхнями ; і

f) видаляють стиснений дослідний зразок.

2. Спосіб за п. 1, який відрізняється тим, що між контактні поверхні заводять низку дослідних зразків, після чого повторюють етапи b-e, послідовно для кожного дослідного зразка, через одну контактну поверхню, яка уступчасто зміщується, після чого здійснюють етап f.

3. Спосіб за п. 1, який відрізняється тим, що виміряні значення збирають і обробляють на комп'ютері та представляють у вигляді графічного звіту і цифрового звіту.

4. Спосіб за п. 1, який відрізняється тим, що виміряні значення, котрі зібрані, містять діаметр дослідного зразка і порядковий номер дослідного зразка в низці дослідних зразків.

5. Установка для аналізу міцності дослідного зразка, призначеного для використання при витяжці заліза, котра містить станину, на якій для стиснення дослідного зразка установлені перший пристрій і другий пристрій, що можуть переміщуватися один відносно іншого та мають відповідно першу і другу контактні поверхні, звернені одна до одної, яка відрізняється тим, що контактні поверхні мають виїмки для прийому дослідного зразка і принаймні один датчик для передачі результатів вимірювань в записуючу апаратуру, які містять принаймні силу, прикладену до зразка, при цьому перша контактна поверхня додатково містить контактний датчик, а друга контактна поверхня уступчасто зміщується для послідовного розміщення виїмок у відповідності з напрямом руху першої контактної поверхні.

6. Установка за п. 5, яка відрізняється тим, що друга контактна поверхня уступчасто обертається за допомогою поворотного механізму для послідовного розміщення виїмок у відповідності з напрямом руху першої контактної поверхні

7. Установка за п. 6, яка відрізняється тим, що поворотний механізм містить обертальну муфту, за допомогою якої друга контактна поверхня звільняється від механічного контакту з поворотним механізмом під час стиснення.

8. Установка за п. 5, яка відрізняється тим, що датчик є тензодатчиком для записування виміряних значень сили, прикладеної до дослідного зразка з боку контактних поверхонь під час стиснення.

9. Установка за п. 5, яка відрізняється тим, що вона має блок пам'яті, сполучений з контактними поверхнями і виконаний з можливістю записування в нього виміряних значень.

10. Установка за п. 5, яка відрізняється тим, що датчик установлений у відповідності з напрямом руху першої контактної поверхні.

11. Установка за п. 5, яка відрізняється тим, що датчик установлений на першій контактній поверхні.

12. Установка за п. 5, яка відрізняється тим, що пристрій другої контактної поверхні містить елемент, що має форму платформи.

13. Установка за п. 5, яка відрізняється тим, що виїмки містять кільця, котрі повністю або частково оточують виїмки.

14. Установка за п. 5, яка відрізняється тим, що додатково містить чохол з отвором, оснащеним люком.

15. Установка за п. 14, яка відрізняється тим, що отвір оснащений засобом відключення електроживлення від першої контактної поверхні у разі, якщо під час стиснення відкрито люк.

Текст

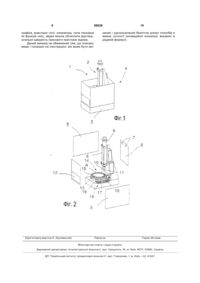

1. Спосіб аналізу міцності дослідного зразка (А) з відновлюваного матеріалу, що містить залізо, при використанні установки, яка має перший пристрій і другий пристрій, які розташовані на відстані один від одного і можуть переміщуватися один відносно іншого завдяки силі, прикладеній до принаймні одного з пристроїв, при цьому кожен з них має контактну поверхню, звернену до іншої, у якому: a) встановлюють дослідний зразок між контактними поверхнями; b) безперервно зменшують відстань між контактними поверхнями; c) стискають дослідний зразок між контактними поверхнями, і в той же час збирають дані вимірювань, які містять принаймні силу, яка прикладається до зразка під час безперервного зменшення відстані між контактними поверхнями; d) виміряні значення представляють у реальному часі під час вимірювань і накопичують у записуючій апаратурі, наприклад в пам'яті комп'ютера; e) збільшують відстань між контактними поверхнями ; і f) видаляють стиснений дослідний зразок. 2. Спосіб за п. 1, який відрізняється тим, що між контактні поверхні заводять низку дослідних зразків, після чого повторюють етапи b-e, послідовно для кожного дослідного зразка, через одну контак 2 (19) 1 3 89026 4 датчик установлений у відповідності з напрямом руху першої контактної поверхні. 11. Установка за п. 5, яка відрізняється тим, що датчик установлений на першій контактній поверхні. 12. Установка за п. 5, яка відрізняється тим, що пристрій другої контактної поверхні містить елемент, що має форму платформи. 13. Установка за п. 5, яка відрізняється тим, що виїмки містять кільця, котрі повністю або частково оточують виїмки. 14. Установка за п. 5, яка відрізняється тим, що додатково містить чохол з отвором, оснащеним люком. 15. Установка за п. 14, яка відрізняється тим, що отвір оснащений засобом відключення електроживлення від першої контактної поверхні у разі, якщо під час стиснення відкрито люк. Даний винахід стосується способу і пристрою для здійснення цього способу при аналізі міцності дослідних зразків відновлюваного матеріалу, що містить залізо, як описано в обмежувальній частині пункту 1 формули. Витяжка металевого заліза звичайно здійснюється шляхом відновлення оксиду заліза в доменній печі або за рахунок його прямого відновлення безпосередньо в печі з відновлюваною атмосферою. Оксид заліза у формі гранул вступає в контакт з відновлювальним газом, за рахунок чого оксид заліза відновлюється до металевого заліза у формі розплавленого заліза, або відомого ще як губчасте залізо. Температура відновлювального газу в процесі прямого відновлення складає приблизно 800-950°С. Якщо протягом процесу відновлення гранули дезинтегрують, контакт відновлювального газу з оксидом заліза погіршується, що призводить до нерівномірності процесу і зменшення продуктивності. З цієї причини бажано отримувати гранули з рівномірною і високою міцністю. Термін "гранули" тут використовується, щоб визначати тіла, скомпоновані з відновлювального матеріалу, що містить залізо, які знаходяться у вигляді агломератів тонко подрібненого матеріалу. Хімічно чистий концентрат залізної руди, який був перемелений до відповідного розміру, під час виробництва гранул змішують з добавкою, після чого суміш фільтрують, щоб отримати вологий волокнистий осад. Вміст вологи у волокнистому осаді нормально лежить в інтервалі від 8 до 9% за масою. Вологий відфільтрований матеріал змішують із зв'язуючим агентом і прокатують відомими методами, наприклад, використовуючи барабани або диски для прокатки, щоб отримати сирі кульки, відомі як сирі котуни, що мають діаметр приблизно 10-15мм. Далі сирі гранули обробляють висушуванням при підвищеній температурі, щоб згодом їх спекти при високій температурі, аби гранули затверділи. Вологі сирі гранули слабкі і зазвичай мають міцність на стиснення приблизно 10Н/гранула. Низька міцність означає, що гранули легко руйнуються. Зруйновані гранули відокремлюють шляхом просіювання перед тим, як сирі гранули подають в машину для гранулювання, проте сирі гранули можуть руйнуватися і після просіювання. Це означає, що зменшується проникаюча здатність газу в шар сирих гранул під час процесу формування гранул, а це в свою чергу означає, що висушування, і окислення (якщо залізорудним концентратом є магнетит), не можуть здійснюватися ефективно і рівномірно. Крім того, сирі гранули пластичні, тоб то вони можуть деформуватися під дією тиску, а це ще більше зменшує проникність шару, оскільки деформовані гранули закриватимуть проміжки, які формуються між гранулами з високою міцністю і через які має проходити газ. Коли вологі сирі гранули сохнуть, зв'язуючий агент і будь-який інший розчинений або тонко подрібнений присутній матеріал збирається в точках контакту між частинками, котрі є компонентами сирих гранул. Це створює нові зв'язки, за рахунок чого висушена сира гранула демонструє підвищену міцність, коли використовується зв'язуючий агент, зазвичай в інтервалі 20-60Н/гранула. Якщо залізорудним концентратом є магнетит, то протягом процесу гранулювання сирі гранули окислюються до гематиту. Між частинками, які є компонентами сирих гранул, формуються подальші точки контакту, за рахунок чого міцність на стиснення звичайно досягає величин приблизно 500800Н/гранула, хоча можуть з'явитися й інші значення. Після спікання, яке звичайно проходить при приблизно 1,300°С, спечена гранула набуває міцності на стиснення, що перевищує 2,000Н/гранула. З кількох причин важливо одержувати високу і рівномірну міцність гранул. На додаток до ефектів протягом процесу відновлення, описаного вище, важливою є також міцність під час обробки при транспортуванні. Кінцева міцність гранул визначається у значній мірі міцністю сирих гранул на початку процесу гранулювання. Різний вміст вологи, ступінь подрібнення початкового матеріалу, кількість зв'язуючого агента і умови протягом процесу змішування є прикладами параметрів, котрі дають різні значення міцності. Вища міцність сирих гранул і гранул означає, що процес гранулювання може здійснюватися у збільшених об'ємах. Під час транспортування утворюється менша кількість дрібних частинок, і продуктивність процесу відновлення буде вищою. Вимоги щодо рівномірної і високої якості гранул зростають, і це означає, що зворотний зв'язок між якістю гранул і властивостями сирих гранул стає ще важливішим. Для визначення міцності кінцевих гранул, що використовуються при витяжці заліза, з процесу виготовлення гранул були взяті випадкові вибірки. Зразки випадкових вибірок піддають різним видам випробувань. Однак методи випробувань для неспечених гранул і для вологих та висушених сирих гранул ненадійні, і з цієї причини є потреба в ефективному і надійному способі випробувань. Пристрої для перевірки твердості дослідних 5 зразків відомі. Загальний метод перевірки вологих сирих гранул полягає в тому, що сира гранула певну кількість разів падає з наперед заданої висоти. Число падінь, що їх сирі гранули зазнали з тієї висоти без пошкодження, дає результат випробування. Недолік цього методу - це те, що результат залежить від особи, яка проводить випробування, тобто на результат може несвідомо вплинути особа, яка проводить дослід. Пристрій для випробування вологих і висушених сирих гранул і гранул розроблений таким чином, що він може стиснути сиру гранулу або гранулу до руйнування шляхом застосування поршня з наростаючим зусиллям, поки сирі гранули або гранули не зруйнуються. Експериментальні дані знімаються в момент руйнування, або вручну на приладі, або автоматично, як максимальне значення перед тим, як діаметр зменшився на певний відсоток. Отримані значення сили заводяться в таблицю. Недолік полягає в тому, що прикладена сила не записується протягом повного процесу справляння тиску, і з цієї причини може бути одержана тільки інформація про максимальну силу, яка була застосована протягом повного процесу справляння тиску. Виявилося, що насправді максимальна сила може виникнути, як тільки в сирій гранулі або гранулах почалося утворення тріщин, а отже, це дає помилкове уявлення про силу. Візуальне зчитування неточне і залежить від особи, яка виконує це. Подальшим недоліком цього пристрою є те, що він розроблений так, що слабкі вологі і висушені сирі гранули мають уводитися вручну поодинці. Якщо вологому фільтрованому матеріалу може бути наданий оптимальний вміст вологості, то він демонструє достатньо швидкий приріст протягом процедури прокатки, тобто протягом утворення сирих гранул, максимальна міцність сформованих сирих гранул, і достатньо висока пластичність такі, що вони можуть витримати обробку, і це є найголовніше для подальшого процесу гранулювання. Тому метою даного винаходу є запропонувати пристрій і спосіб для аналізу властивостей дослідних зразків відновлюваного матеріалу, що містить залізо, в його спеченій або неспеченій формі, у формі сирих гранул і гранул, та забезпечити подальший звіт. Ці цілі досягаються за допомогою способу та пристою для здійснення цього способу, які демонструють характеристики і властивості, визначені в подальшій формулі. Нижче буде описаний варіант здійснення винаходу, вибраний як приклад, з посиланням на додані ілюстрації, де: Фіг.1 - прес для стиснення згідно з винаходом, Фіг.2 - прес з Фіг.1 з видаленим його чохлом. Пристрій, показаний на Фіг.1, містить прес 1 для експериментальних зразків відновлюваного матеріалу, що містить залізо: у формі сирих котунів, тобто вологих або висушених сирих гранул, або спечених гранул. Прес 1 має станину 2 з основою 3 у формі нижньої частини. Над станиною 2 встановлений чохол 4 у формі пари по суті вертикальних стінок 5, розташованих на відстані одна 89026 6 від одної, і задньої стінки 6. В чохлі 4 передбачені отвори 7 для приєднання преса 1 до контрольної і записуючої апаратури, наприклад, комп'ютера, програмованого контролера або подібної (не показаної на ілюстраціях). Як показано на Фіг.2, перший пристрій встановлений між вертикальними стінами 5, його контактна поверхня має форму пресового пристрою 8, який регульовано може зміщуватися між першим "втягнутим" кінцевим положенням і другим розширеним положенням. Пресовий пристрій містить, наприклад, поршень або пуансон, зусилля якого пристосоване для поточного застосування. При випробовуванні сирих гранул застосовується сила в інтервалі 0-100Н, і в той же час для випробувань спечених гранул вибираються такі області вимірювання, де максимальна сила лежить між 1003,300Н. У варіанті здійснення, якому віддається перевага, швидкість пресового пристрою 8 встановлюється між 2-50мм/хв, а інтервал переміщення пресового пристрою 8 встановлюється до 100мм. Згадана швидкість та інтервал регулюються з допомогою електричного, гідравлічного або пневматичного двигуна 9, і через датчик ними керує згаданий комп'ютер. На вільному кінці пресового пристрою 8 встановлений контактний датчик 11, на його контактній поверхні 10, і цей контактний датчик призначений для реєстрації контакту пресового пристрою 8 з поверхнею гранули А. Пресовий пристрій може приводитися в рух з двома або більше різними швидкостями послідовно, щоб мінімізувати час, виділений для справляння заданого тиску. Пресовий пристрій швидко подається вперед від його верхнього кінцевого положення в напрямі дослідного зразка. Швидке подавання закінчується перед тим, як контактний датчик увійде в контакт з дослідним зразком, на відстані від кінцевого положення, яка визначається наперед. Контактний датчик використовується, щоб зміряти діаметр дослідного зразка, де діаметр визначається, коли контактний датчик входить у контакт з дослідним зразком. У чохлі 4 передбачений, крім того, отвір 12 для доступу до другого пристрою, встановленого на основі 3, з контактною поверхнею 13 у вигляді елемента, котрий має форму платформи, наприклад, диска. Цей елемент може обертатися, переважно в горизонтальній площині. На поверхні 14 диска 13, яка звернута вбік пресового пристрою 8, видно низку виїмок або западин 15, які призначені для розміщення в них дослідних зразків А у спосіб, що утримує їх на місці. Виїмки 15 симетрично розміщені на взаємних відстанях одна від одної навколо зовнішнього краю диска 13. В даному варіанті здійснення кількість виїмок 15 складає 20, але слід розуміти, що число виїмок може бути більшим або меншим. Виїмки 15 мають розмір, який може пристосувати дослідний зразок, що має діаметр в інтервалі 130мм, пропонований інтервал складає 5-15мм. Переважно, якщо виїмки мають форму чаш, за рахунок чого протягом підготовки дослідні зразки можуть бути просто зміщені в напрямі центра виїмки. В іншому варіанті здійснення диск розроблено з безперервними стінками або кільцями, які 7 оточують виїмки. Задача кілець - перешкоджати пилу і фрагментам поширюватися всередину устаткування, коли дослідні зразки руйнуються. В подальшому варіанті здійснення, виїмки тільки частково оточуються кільцями для того, щоб дати можливість оптично вивчати руйнування дослідних зразків під час процедури герметизації. Диск 13 оснащений поворотним механізмом 16, наприклад, двигуном, диск приводиться у рух привідним ременем або зубчастим колесом, які приводяться у рух двигуном, і ця конструкція може бути розібраною, щоб дати можливість почистити виїмки 15 диска 13 та дозволити новим дослідним зразкам бути розміщеними у виїмках. Поворотний механізм 16 забезпечений кутовим датчиком для того, щоб розмістити виїмку диска в правильному місцеположенні відносно напряму руху пресового пристрою 8. Крім того, між поворотним механізмом 16 і диском 13 встановлена обертальна муфта 17. Обертальна муфта 17 конструюється з вільною структурою або з люфтом. Функція вільного ходу або люфту - звільняти диск 13 від поворотного механізму 16, коли виїмка 15 диска розміщена правильно, і таким чином усувати механічний контакт між диском 13 і поворотним механізмом 16. Це необхідно, щоб уникнути помилок при знятті даних. Обертання диска 13 зв'язане з рухом пресового пристрою 8 таким чином, що коли пресовий пристрій 8 відходить від диска 13, цей диск переміщується вперед на один крок, щоб розмістити новий дослідний зразок в лінію з напрямом руху пресового пристрою 8. В іншому варіанті здійснення контактна поверхня 13 другого пристрою містить розширений елемент у формі платформи, призначений для того, щоб одержати низку дослідних зразків і бути переміщеним вперед, в його подовжньому напрямі, на один крок протягом операції справляння тиску. Потрібно розуміти, що в іншому варіанті здійснення обидві контактні поверхні можуть зміщуватися в напрямі зближення або віддалення одна відносно іншої, або що в напрямі до першої контактної поверхні може зміщуватися тільки контактна поверхня, яка має форму платформи. В лінію з пресовим пристроєм 8 і диском 13, який може зміщуватися уздовж напряму руху пресового пристрою 8, встановлений як мінімум один тензодатчик 18. Тензодатчик вибирають так само, як і пресовий пристрій, враховуючи область його застосування. Тензодатчик з діапазоном вимірювань, наприклад, в інтервалі 0-100Н, використовується при випробовуваннях вологих або висушених сирих гранул, тоді як при випробовуванні частково затверділих гранул вимірювальний діапазон вибирають так, щоб він лежав, наприклад, між 0-1,000Н. Слід розуміти, що вимірювальний діапазон тензодатчика вибирають так, щоб він відповідав передбачуваним силам навантаження, які можуть виникнути. Тензодатчик 18 синхронізований з переміщеннями пресового пристрою 8 і диска 13, за рахунок чого величина навантаження, яке прикладене до дослідного зразка А, передається в комп'ютер. Диск 13 підтримується в трьох точках, розпо 89026 8 ділених по поверхні 14 диска, повернутої від пресового пристрою 8, розподілених, наприклад, трикутником, у якого одна точка містить тензодатчик 18, а дві інші точки містять механічні опори 19. Перед кожним випробуванням тензодатчик 18 розміщується в лінію з напрямом руху пресового пристрою 8 в положенні, в якому розміщені виїмки 15 диска 13. В іншому варіанті здійснення тензодатчики 18 встановлені в двох або в усіх точках підтримки. Джерел помилки протягом знімання даних уникають, якщо тензодатчик встановлений в кожній точці підтримки, при цьому помилка може виникнути, якщо дослідний зразок розміщується у виїмці навскіс, тобто якщо дослідний зразок не розташований по центру виїмки. В іншому варіанті здійснення тензодатчик 18 встановлений на пресовому пристрої 8. В такому варіанті здійснення процедура пресування може бути такою ж, як описано вище, але слід розуміти, що пресовий пристрій 8 може бути встановлений також як нерухомий пристрій, внаслідок чого поверхня контакту 13 спочатку рухається вперед на один крок для розміщення дослідного зразка А в правильному положенні, після чого поверхня контакту 13 зміщується в напрямі пресового пристрою 8 для стиснення дослідного зразка А. Тензодатчик 18, диск 13 і пресовий пристрій 8, як описано вище, сполучені з комп'ютером або подібним обладнанням. Під час випробувань, в кожній виїмці розміщують дослідний зразок, після чого випробування послідовно здійснюється на всіх дослідних зразках. Комп'ютер збирає виміряні значення через тензодатчик і контактні датчики пресового пристрою, і у відомий спосіб записує ці значення на носії даних у формі пам'яті, наприклад, на жорсткому диску комп'ютера, після чого генерується файл вимірювань. Виміряними значеннями, які збираються є, наприклад, порядковий номер дослідного зразка А, що перевіряється, безперервне вимірювання сили, прикладеної пресовим пристроєм 8, від моменту, коли пресовий пристрій входить у контакт з дослідним зразком, до дезинтеграції дослідного зразка, тобто поки пресовий пристрій не досяг специфічного положення реверсування, відстань між пресовим пристроєм 8 і диском 13, коли пресовий пристрій входить у контакт з дослідним зразком, та напруга на контактному датчику 11. Слід розуміти, що можуть збиратися також інші вимірювані величини, залежно від мети і природи аналізу. Швидкість, з якою ці величини збираються, в цьому варіанті здійснення, складає 1,000 на секунду, але вона може складати 200,000 на секунду. Зібрані зміряні величини детально звіряються з цифровим звітом і графічним звітом. Основна інформація для цифрового звіту створюється автоматично після кожної операції стиснення. Прикладами величин, які представлені, є діаметр, сила, класифікація відповідно до характеру дезинтеграції, деформація та будь-які відхилення від лінійності. Графічний звіт ілюструє дію сили протягом процедури справляння тиску і подрібнення кожного дослідного зразка при переміщенні пресового пристрою. Зібрані значення кресляться у вигляді 9 89026 графіка, внаслідок чого, наприклад, сила показана як функція часу, звідки можна обчислити відстань, оскільки швидкість пресового пристрою відома. Даний винахід не обмежений тим, що описано вище і показано на ілюстраціях: він може бути змі Комп’ютерна верстка А. Крулевський 10 нений і удосконалений безліччю різних способів в межах сутності інноваційної концепції, вказаної в доданій формулі. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for analysis of strength of sample made of renewable material that includes iron

Автори англійськоюApelqvist, Anders, Mickelsson, Kjell-Ove, Forsmo, Seija, Holmdahl, Urban

Назва патенту російськоюУстройство и способ для анализа прочности образца из восстанавливаемого материала, который содержит железо

Автори російськоюАпелквист Андерс, Миккельссон Кйелль-Ове, Форсмо Сейя, Холмдаль Урбан

МПК / Мітки

МПК: G01N 3/08, G01N 33/20

Мітки: залізо, міцності, зразка, пристрій, містить, аналізу, спосіб, відновлюваного, матеріалу

Код посилання

<a href="https://ua.patents.su/5-89026-pristrijj-ta-sposib-dlya-analizu-micnosti-zrazka-z-vidnovlyuvanogo-materialu-shho-mistit-zalizo.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб для аналізу міцності зразка з відновлюваного матеріалу, що містить залізо</a>