Спосіб одержання губчастого заліза в шахтній печі

Номер патенту: 89602

Опубліковано: 10.02.2010

Автори: Томаш Олександр Анатолійович, Чернова Світлана Геннадіївна, Ожогін Володимир Володимирович, Жерліцина Ольга Вікторівна

Формула / Реферат

1. Спосіб одержання губчастого заліза в шахтній печі, яка вміщує зони відновлення та охолодження, який включає завантаження залізо- та вуглецевмісних шихтових матеріалів в шахту, нагрів шихтових матеріалів в шахті по мірі їх опускання та охолодження одержаного губчастого заліза у зоні охолодження, який відрізняється тим, що в нижню частину зони відновлення вдувають азот з температурою більш ніж 713 °С, а одержане губчасте залізо охолоджують газом, що відходить із зони відновлення, який перед цим очищують та охолоджують до температури навколишнього середовища.

2. Спосіб за п. 1, який відрізняється тим, що як залізо- та вуглецевмісні матеріали використовують рудно-вугільні брикети та котуни, з відношенням вмісту вуглецю до вмісту заліза не менше 0,28.

3. Спосіб за п. 1, який відрізняється тим, що нагрів азоту до температури більш ніж 713 °С здійснюють за рахунок вигорання газу, який відводять із зони відновлення.

Текст

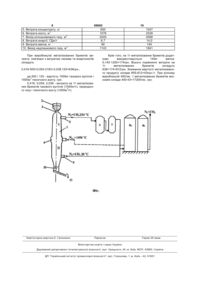

1. Спосіб одержання губчастого заліза в шахтній печі, яка вміщує зони відновлення та охолодження, який включає завантаження залізо- та 3 89602 4 ся окислювальна атмосфера, що знижує ступінь Поставлена задача також вирішується тим, що металізації губчастого заліза. в якості залізо- і вуглецьвмісних матеріалів викоНайближчим способом отримання губчастого ристовують рудно-вугільні брикети або котуни, з заліза - найближчим аналогом - є " спосіб "Кінглорвідношенням вмісту вуглецю до вмісту заліза не Метор" отримання губчастого заліза в шахтній менше 0,28. печі, що вміщує зони відновлення та охолодження Крім того, нагрів азоту до температури більше [Развитие бескоксовой металлургии / Η.А. Тулин [и 713°С здійснюють за рахунок згорання газу, що др.] - Μ.: Металлургия, 1987. - С. 50], включає завідходить із зони відновлення. вантаження на колошник залізо- і вуглецьвмісних Винахід пояснюється кресленням (Фіг.). На шихтових матеріалів, що складаються із залізняку якому зображена схема отримання губчастого заабо котунів, вугілля і вапняку, нагрів шихтових маліза в шахтній печі шляхом відновлення залізняку теріалів в шахті у міру їх опускання до температутвердим вуглецем. Спосіб отримання здійснюють ри 1050°С за рахунок зовнішнього підведення тепв технологічному ланцюзі пристроїв, що включає ла та охолодження одержаного продукту шахтну піч 1 із зонами відновлення І і охолодженциркулюючим газом. ня II. До складу шахтної печі входять приймальний У відомому способі відновлення оксидів заліза шихтовий бункер 2, верхній затвор 3, фурми гаряздійснюється при температурах більш як 713°С чого азоту 4, газовідводи 5, пиловловлювач 6, твердим вуглецем відповідно до сумарної реакції скрубер 7, регенеративного азотонагрівача 8, фурми охолоджуючого газу 9, нижній затвор 10. Спосіб здійснюють таким чином: в приймальFe2O3+3С=2Fe+3СО, DΗ=+473,21кДж/моль. ний бункер 2 транспортерною стрічкою або скіпом (на Фіг. не показані) завантажують шихтові матеріПротікання ендотермічних реакцій відновленали з періодичністю 5-10хв. В якості шихтових маня оксидів заліза твердим вуглецем потребує знатеріалів використовують попередньо отримані чних витрат тепла. При цьому, нагрів матеріалів в рудно-вугільні котуни або брикети з відношенням шахті здійснюють зовнішнім підведенням тепла вмісту вуглецю до заліза не менше 0,28. В залізочерез стіни печі, що супроводжується значними рудних матеріалах залізо присутнє у вигляді оксийого втратами, обмеженням розміру шахти і продів Fe3O4 та Fe2O3, що відновлюються твердим дуктивності шахтної печі, яка не перевищує 20тис. вуглецем по сумарним реакціям т/рік. В основу винаходу поставлена задача ствоFe3O4+4С=3Fe+4СО, рення способу отримання губчастого заліза відноFe2O3+3С=2Fe+3СО. вленням залізняку твердим вуглецем в шахтній печі, в якому за рахунок зміни режимів досягають Для повного відновлення заліза з Fe2O3 мінізбільшення ефективності нагріву рудних матеріамальна витрата вуглецю складе 3·12/2·56=0,32 лів, що дозволить підвищити продуктивність промаси заліза, де 12 і 56 - молярні маси вуглецю і цесу та знизити його енергоємність. заліза, кг/кмоль. Для повного відновлення заліза з Для вирішення поставленої задачі в способі Fe3O4 необхідна мінімальна витрати вуглецю отримання губчастого заліза в шахтній печі, що 4·12/3·56=0,29 маси заліза. Роботу відновлювальмістить зони відновлення та охолоджування, ної печі можна вважати ефективною, якщо ступінь включаючий завантаження на колошник залізо- і відновлення заліза R складає не менше 95%. Мівуглецьвмісних шихтових матеріалів, нагрів шихнімальна витрата вуглецю, для досягнення R=95% тових матеріалів в шахті у міру їх опускання і охопри відновленні Fe3О4 складе 0,95·0,29=0,28 маси лодження отриманого продукту, відповідно до визаліза. Для відновлення заліза з Fe2O3 необхідна находу, в нижню частину зони відновлення більша витрата вуглецю. Таким чином, щоб забезвдувають азот з температурою більш ніж 713°С, а печити відновлення заліза твердим вуглецем вміст отриманий продукт охолоджують газом, що відховуглецю повинен бути не нижче 0,28 складу заліза дить із зони відновлення, заздалегідь очищеним та (табл. 1). охолодженим до температури навколишнього середовища. Таблиця 1 Розвиток процесів відновлення заліза при різному вмісту вуглецю в рудно-вугільних брикетах або котунах Менш як 0,28 вмісту заліза Ступінь відновлення Розвиток про- заліза недостатній, цесів віднов- менш як 95% при лення заліза повній витраті вуглецю Вміст вуглецю 0,28 вмісту заліза 0,28-0,32 вмісту заліза Ступінь відновлення заліза з Fe3O4 може досягти достатнього рівня, R=95% при повній витраті вуглецю Можливо повне відновлення заліза при будь-якому вмісті Fe3O4 і Fe2O3 при повній витраті вуглецю При отриманні рудно-вугільних брикетів з концентрату зі складом заліза 69% з додаванням 10% в'яжучого і вмістом вуглецю у вугіллі 53% мінімальний вміст вуглецю в брикеті складе Більш як 0,32 вмісту заліза Можливо повне відновлення заліза. У складі металізованого продукту присутній залишковий вуглець 100 × 0,28 × 69 = 12,9мас.%. 69 ö æ ç1 + 0,28 × ÷ × 110 53 ø è 5 89602 6 стріч їм в протитечії рухається гарячий азот, що При цьому вміст заліза в брикеті складе подається в зону відновлення І через фурми 4. 100 × 69 = 46,0мас.%, і відношення вмісТемпература гарячого азоту повинна бути достат69 ö æ ç1 + 0,28 × ÷ × 110 ньою для протікання реакції відновлення FeO тве53 ø è рдим вуглецем 12,9 = 0,28. Зміна вміс46,0 ту заліза в концентраті, або його замінниках, витрат в'яжучих речовин для отримання брикетів або котунів, змінить мінімальний вміст вуглецю у відсотках. При цьому мінімальне співвідношення вмісту вуглецю та заліза залишиться незмінним. Металізовані продукти найбільш часто використовують для виплавки сталі в електропечах. При цьому вміст залишкового вуглецю в металізованій сировині позитивно позначається на роботі електросталеплавильних печей, знижуючи витрату електроенергії на 2,5кВт/ч на кожний 1кг вуглецю в губчастому залізі. Тому, вміст вуглецю в рудно-вугільних матеріалах повинен бути вищим за мінімальний рівень 0,28 вмісту заліза (в розглянутому прикладі більш ніж 12,9мас.%), щоб забезпечити після протікання реакцій відновлення заліза вміст залишкового вуглецю в металізованому продукті 2-5мас.% та знизити собівартість сталі за рахунок зниження витрати електроенергії в електросталеплавильних печах. Підйом і завантаження шихтових матеріалів на колошник приводить до значної механічної і руйнуючої дії на матеріал, що завантажують. Оскільки механічна міцність брикетів суттєво вища, то вони являються є більш переважним шихтовим матеріалом, ніж необпалені рудно-вугільні котуни. Через верхній шихтовий затвор рудно-вугільні брикети або котуни завантажуються в зону відновлення І шахтної печі 1. Протягом 4-6 годин рудно-вугільні матеріали опускаються у зоні відновлення І, назу ту вуглецю і заліза складе FeO+С=Fe+CO. Залежність константи рівноваги реакції відновлення FeO вуглецем від температури має вигляд æ -7730 ö lg Кp = ç ÷ + 7,84, è T ø де Τ - абсолютна температура, К [Металлургия чугуна / Е.Ф. Вегман [и др.]. - Μ.: Металлургия, 1989. - С. 159-160]. При атмосферному тиску реакція відновлення протікає в повному об'ємі, коли Кр=Рсо³1 (lgКp³0), де Рсо - парціальний тиск СО, атм. Такі умови досягаються при Τ³7730/7,84=986К або t³986273=713°С. При температурі менше 713°С реакція відновлення FeO вуглецем не отримає розвитку. В шахтній відновній печі підтримують підвищений тиск з метою збільшення продуктивності процесу. Збільшення тиску зміщує рівновагу реакції відновлення FeO вуглецем у бік початкових реагентів і вимагає більш високої температури для протікання реакції. Досвід роботи доменних печей показує, що в умовах підвищеного тиску реакція відновлення заліза твердим вуглецем стійко протікає при температурі більше 1000°С (табл. 2). Таким чином, в реальних промислових умовах температура азоту повинна перевищувати 1000°С. Наприклад, досягати 1150°С. Таблиця 2 Розвиток реакції відновлення FeO вуглецем в різних температурних умовах Температура, °С Менше 713°С Розвиток реакції відно- Реакція влення FeO вуглецем протікає 713°С 713-1000°С Більше 1000°С Початок протікання реа- Реакція протікає Реакція протікає не кції при атмосферному при атмосферному при підвищеному тиску тиску тиску Гарячий азот, проходячи через стовп рудновугільної шихти, віддає своє тепло та поступово нагріває її до температури більше 1000°С, при цьому газ охолоджується. При досягненні температури більш як 750-900°С у рудно-вугільних брикетах або котунах протікають реакції відновлення оксидів заліза твердим вуглецем. Потреби в теплоті ендотермічних реакцій відновлення забезпечуються теплом гарячого азоту. В результаті реак цій відновлення рудно-вугільні брикети або котуни металізуються з отриманням губчастого заліза. Так, наприклад, з залізорудного концентрату, склад якого приведено в табл. 3, газового вугілля, що містить 53,2мас.% вуглецю, 37мас.% летючих речовин, 1,25мас.% сірки та 8,5мас.% золи при додаванні 10% вапна в якості в'яжучої речовини отримують рудно-вугільні брикети наступного складу (табл. 4). Таблиця 3 Склад залізорудного концентрату, мас.% Fe 65,0 FeO 25,2 Fe2O3 70,57 SiO2 3,52 AІ2O3 0,24 CaO 0,11 MgO 0,10 S 0,023 Ρ 0,026 Μn 0,046 7 89602 8 Таблиця 4 Склад рудно-вугільних брикетів, мас.% Fe FeO Fe2O3 44,990 16,380 46,070 SiO2 3,590 CaO 8,810 AІ2O3 0,600 MgO 0,280 Μn 0,030 S 0,340 Ρ 0,017 С впп (без С) 13,850 9,800 Після відновлення в зоні І будуть отримані металізовані брикети (табл. 5). Таблиця 5 Склад металізованих брикетів, мас.% Fe 72,94 Feмет 67,10 С 5,38 SiO2 5,45 CaO 13,07 AІ2O3 0,85 Гаряче губчасте залізо опускається в зону охолодження II і продовжує опускатися з попередньою швидкістю. Назустріч йому в протитечії рухається охолоджуючий газ, в якості котрого використовується охолоджений газ, що відходить із зони відновлення І, вміщуючий головним чином азот і CO. Охолоджуючий газ вдувається через фурму 9. Охолоджуючий газ відбирає тепло від металізованого продукту, нагріваючись приблизно до 950°С і поступає в зону відновлення І, змішуючись з гарячим азотом, що подається через фурми 4, охолоджені металізовані брикети або окатиші з температурою близько 100°С 11 вивантажуються з шахти печі через нижній затвор 10 по похилому лотковому вібраційному живильнику. При відновленні брикетів або котунів твердим вуглецем з них виділяється газоподібний продукт відновлення, головним чином СО, який насичує гарячий азот чадним газом. Крім того, в газ переходять летючі речовини вугілля. Для збільшення їх кількості при отриманні рудно-вугільної сировини використовується газове вугілля з підвищеним вмістом летючих речовин (більш ніж 30%). Летючі речовини вміщують горючі компоненти (СН4, Н2, СО) (табл. 6). В результаті газ, що залишає зону відновлення І, з температурою »250°С є низькокалорійним паливом з теплотою випалу 2,84МДж/м3. Відходячий газ проходить очищення в пиловловлювачі 6 та скрубері 7, де з нього видаляється пил і відбувається його охолодження водою в скрубері 7. Охолоджений газ розділяється на три потоки. Частина газу подається в камеру горіння одного з регенеративних азотонагрівачів 8, друга частина подається в фурму 9 для охолодження металізованих брикетів або котунів. Надлишок газу із зони відновлення І подається в сушило (на Фіг. не показано) для сушки рудно-вугільних брикетів або котунів. MgO 0,43 Ρ 0,027 S 0,12 Μn 0,05 h 91,99 S 99,99 Таблиця 6 Склад колошникового газу, що відходить з зони відновлення, мас.% N2 79,9 CO 11,6 Н2 5,0 СН4 2,4 СО2 0,9 Н2О 0,2 S 100 Для підвищення теплоти вигорання газу, що відходить із зони відновлення, перед подачею в регенеративній азотонагрівач до нього можуть додавати до 4% природного газу. Теплота вигорання суміші складе 4,1МДж/м3. Продукти вигорання суміші газів, що містять азот та СО2, з температурою 1300-1350°С проходять через насадку азотонагрівача 8а, віддаючи їй тепло, і з температурою менш ніж 300-400°С викидаються в атмосферу через димар. Одночасно через азотонагрівач 8б пропускають азот, що нагрівається теплом, акумульованим насадкою, до температури 10501150°С. Гарячий азот подається через фурми 4 в зону відновлення І. Періодично відбувається заміна азотонагрівачів 8а і 8б. Після нагріву насадки нагрівач 8а переводять в режим нагріву азоту. Одночасно нагрівач 8б переводять в режим накопичення тепла насадкою. Таким чином, мінімум два регенеративних азотонагрівача забезпечують безперервну подачу гарячого азоту в зону відновлення. Витрати шихтових матеріалів та енергоносіїв на 1т рудно-вугільних та металізованих брикетів приведені в табл. 7. При традиційному отриманні металізованих котунів з витратою природного газу 370-410м3/т (в середньому 390м3/т) витрати, пов'язані з витратою палива на 1т металізованих котунів складуть 0,390·2193=855грн., де 2193 - вартість 1000м3 природного газу. Таблиця 7 Показники відновлення рудно-вугільних брикетів Стаття витрати 1. Витрата сирих брикетів, кг 2. Вихід металізованих брикетів, кг 3. Витрата вугілля газового, кг 4. Витрата природного газу, м3 На 1т сирих брикетів 1000 621 260 33,6 На 1т металізованих брикетів 1610 1000 416 54,1 9 5. Витрата концентрату, кг 6. Витрата азоту, м3 7. Вихід колошникового газу, м3 8. Витрата енергії, ГДж/т 9. Витрата вапна, кг 10. Вихід надлишкового газу, м3 89602 650 1576 2545 8,7 90 1143 При виробництві металізованих брикетів витрати, пов'язані з витратою палива та енергоносіїв складуть 0,416·500+0,054·2193+2,538·120=638грн., де 500 і 120 - вартість 1000кг газового вугілля і 1000м3 технічного азоту, грн. 0,416; 0,054; 2,538 - витрата на 1т металізованих брикетів газового вугілля (1000кг/т), природного газу і технічного азоту (1000м3/т). Комп’ютерна верстка О. Гапоненко 10 1047 2538 4098 14,0 145 1841 Крім того, на 1т металізованих брикетів додатково використовується 145кг вапна: 0,145·1200=174грн. Всього порівнянні витрати на 1т металізованих брикетів складуть 638+174=812грн. Зниження вартості металізованого продукту складе 855-812=43грн./т. При річному виробництві 400тис. т металізованих брикетів економія складе 400·43=17200тис. грн. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for spongy iron production in the shaft furnace

Автори англійськоюTomash Oleksandr Anatoliiovych, Zherlitsyna Olha Viktorivna, Ozhohin Volodymyr Volodymyrovych, Chernova Svitlana Hennadiivna

Назва патенту російськоюСпособ получения губчатого железа в шахтной печи

Автори російськоюТомаш Александр Анатольевич, Жерлицина Ольга Викторовна, Ожогин Владимир Владимирович, Чернова Светлана Геннадьевна

МПК / Мітки

МПК: C21B 13/02

Мітки: заліза, спосіб, губчастого, печі, шахтній, одержання

Код посилання

<a href="https://ua.patents.su/5-89602-sposib-oderzhannya-gubchastogo-zaliza-v-shakhtnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання губчастого заліза в шахтній печі</a>

Попередній патент: Спосіб перетворення теплової енергії в механічну роботу з утилізацією теплоти

Наступний патент: Ущільнюючий пристрій вузлів газових стояків

Випадковий патент: Спосіб обліку витрат газу