Спосіб отримання губчастого заліза

Номер патенту: 43436

Опубліковано: 17.12.2001

Автори: ГЕННАРІ Удо, КЕППЛІНГЕР Леопольд Вернер, ВАЛЛНЄР Фелікс

Формула / Реферат

1. Спосіб отримання губчастого заліза шляхом прямого відновлення подрібненого матеріалу, що містить оксид заліза, згідно з яким відновний газ, що утворюється в плавильно-газифікаційній зоні з носіїв вуглецю і кисневмісного газу, вводять в зону відновлення, яка містить матеріал, що містить оксид заліза, який відрізняється тим, що в зону відновлення подають відновний газ, який включає від 20 до 100 г/Нм3 пилу із вмістом вуглецю від 30 до 70 % (маси), і матеріал, що містить оксид заліза, піддають впливу відновного газу протягом періоду часу, який перевищує період, необхідний для повного відновлення.

2. Спосіб за п. 1, який відрізняється тим, що відновний газ, що подається в зону відновлення, містить від 40 до 90 г пилу на Нм3.

3. Спосіб за п. 1 або 2, який відрізняється тим, що пил, що міститься у відновному газі, має вміст вуглецю від 45 до 55 % (маси).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що пряме відновлення здійснюють в двох або декількох послідовно розташованихреакторах з псевдо зрідженим шаром, а відновний газ подають в реактор з псевдо зрідженим шаром, розташований останнім в напрямі течії матеріалу, що містить оксид заліза, і потім протитоком відносно течії матеріалу, що містить оксид заліза, проходить через цей реактор і через інші реактори з псевдо зрідженим шаром.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що при прямому відновленні час перебування матеріалу, що містить оксид заліза, збільшений в порівнянні з мінімальним часом перебування, необхідним для повного відновлення.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що відновлення здійснюють при підвищеній питомій кількості відновного газу в порівнянні з мінімальною питомою кількістю газу, необхідною для повного відновлення матеріалу, що містить оксид заліза.

Текст

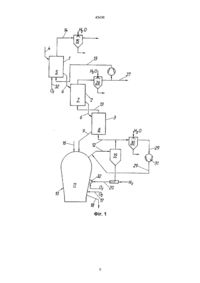

1 Спосіб отримання губчастого заліза шляхом прямого відновлення подрібненого матеріалу, що містить оксид заліза, згідно з яким відновний газ, що утворюється в плавильно-газифікаційній зоні з носив вуглецю і кисневмісного газу, вводять в зону відновлення, яка містить матеріал, що містить оксид заліза, який відрізняється тим, що в зону відновлення подають відновний газ, який включає від 20 до 100 г/Нм3 пилу із вмістом вуглецю від ЗО до 70% (маси), і матеріал, що містить оксид заліза, піддають впливу відновного газу протягом періоду часу, який перевищує період, необхідний для повного відновлення 2 Спосіб за п 1, який відрізняється тим, що відновний газ, що подається в зону відновлення, містить від 40 до 90 г пилу на Нм3 3 Спосіб за п 1 або 2, який відрізняється тим, що пил, що міститься у відновному газі, має вміст вуглецю від 45 до 55% (маси) 4 Спосіб за будь-яким з пп 1-3, який відрізняється тим, що пряме відновлення здійснюють в двох або декількох послідовно розташованих реакторах з псевдозрідженим шаром, а відновний газ подають в реактор з псевдозрідженим шаром, розташований останнім в напрямі течи матеріалу, що містить оксид заліза, і потім протитоком відносно течи матеріалу, що містить оксид заліза, проходить через цей реактор і через ІНШІ реактори з псевдозрідженим шаром 5 Спосіб за будь-яким з пп 1-4, який відрізняється тим, що при прямому відновленні час перебування матеріалу, що містить оксид заліза, збільшений в порівнянні з мінімальним часом перебування, необхідним для повного відновлення 6 Спосіб за будь-яким з пп 1-5, який відрізняється тим, що відновлення здійснюють при підвищеній питомій КІЛЬКОСТІ відновного газу в порівнянні з мінімальною питомою КІЛЬКІСТЮ газу, необхідною для повного відновлення матеріалу, що містить оксид заліза О (О со ^со Винахід відноситься до способу отримання губчастого заліза шляхом прямого відновлення подрібненого матеріалу, що містить оксид заліза, де відновний газ, що утворюється в плавильно-газифікаційній зоні з носив вуглецю і кисеньутримуючого газу, вводять в зону відновлення, яка містить матеріал, що містить оксид заліза З ЕР-А - 0 594 557 відомий процес отримання розплавленого чушкового чавуну із завантажувальних речовин у вигляді залізняку і флюсів і що принаймні частково включають дрібнозернисту фракцію, де завантажувальні речовини піддають прямому відновленню в губчасте залізо в як мінімум одній зоні відновлення, в плавильно-газифікаційній зоні при подачі носив вуглецю і кисеньутримуючого газу плавиться губчасте залізо і утворюється відновний газ, який вводять в зону віднов ю лення, де він вступає в реакцію і виводиться у вигляді експортного газу Цей спосіб допускає економічне використання дрібнозернистої руди за рахунок того, що спочатку гематитові і/або магнетитові дрібнозернисті руди і/або їх пил піддають попередньому нагріву способом псевдозрідженого шара в зоні попереднього нагріву, і нагріті таким чином завантажувальні речовини практично повністю відновлюються в як мінімум одній послідовно розташованій зоні відновлення способом псевдозрідженого шара, після чого завантажувальні речовини шляхом примусового транспортування завантажують в псевдозріджений шар плавильногазифікаційній зони і там плавлять Спосіб згаданого вище типу відомий з ЕР-А0 217 331 У цьому способі для прямого відновлення дрібнозернистої руди використовують газ, що 43436 пройшов знепилювання в циклоні і що в основному МІСТИТЬ C O І ЬІ2 Як правило, губчасте залізо, що отримується прямим відновленням матеріалу, що містить оксид заліза, ВІДПОВІДНО до цієї відомої технологи, мало низький вміст вуглецю, в КІЛЬКОСТІ біля 1 % Однак для подальшої обробки губчастого заліза переважним є більш високий вміст вуглецю, щоб мати можливість економії енергії при плавленні губчастого заліза і в подальшому процесі фришування, оскільки відсутня необхідність додаткового введення вуглецю (насичення вуглецем) У зв'язку з цим, винахід ставить своєю задачею модифікацію способу описаного вище типу таким чином, щоб губчасте залізо мало підвищений вміст вуглецю, переважно в КІЛЬКОСТІ ВІД 1 до 4 %, особливо переважно більше за 2,5 % ВІДПОВІДНО ДО винаходу, ця задача вирішується шляхом поєднання наступних ВІДМІТНИХ особливостей - в зону відновлення подають відновний газ, який включає від 20 до 100 г/Нм3 пилу із змістом вуглецю від ЗО до 70 % (маси ), і - матеріал, що містить оксид вуглецю, піддають впливу відновного газу протягом періоду часу, який перевищує період, необхідний для повного відновлення Спосіб виробництва губчастого заліза із змістом вуглецю від 0,5 до 2,5 % вже відомий з WO-A-93/14228, більш конкретно, в цьому відомому способі для регулювання КІЛЬКОСТІ вуглецю використовуються невеликі КІЛЬКОСТІ природного газу, при цьому природний газ подають безпосередньо в реактор з псевдозрідженим шаром Однак ця міра сама по собі малоефективна, оскільки повне розкладання природного газу не досягається при температурах відновлення, передбачених для прямого відновлення З US-A-5,137,566 відомий спосіб отримання висококонцентрованого карбіду заліза із залізняку за допомогою відновного газу і насичуючого вуглецем газу, де, в зв'язку з чутливістю процесу утворення карбіду заліза до часу, для перетворення дається більш тривалий час перебування в реакційній зоні За рахунок одного лише підвищення часу перебування матеріалу, що містить оксид заліза, в зоні прямого відновлення значно знижується продуктивність, тобто, відбувається істотне зниження вироблення відновленого матеріалу в одиницю часу Отже, цей спосіб вимагає досить великих витрат, і тому карбід заліза, що отримується таким чином використовується в процесах сталеваріння тільки у вигляді добавок, тоді як мета, яка повинна бути досягнута по винаходу, складається в тому, щоб все губчасте залізо, що використовується для сталеваріння, мало підвищений вміст вуглецю, тобто, губчасте залізо з підвищеним змістом вуглецю, що виробляється таким чином, не тільки використовувалося як добавка при сталеварінні, але і складало основний матеріал для цього процесу З US-A-Re-32,237 відомий спосіб перетворення матеріалу, що містить оксид заліза, в карбід заліза на першому етапі і потім безпосереднього виробництва стали з карбіду заліза на другому етапі У цьому відомому способі для відновлення використовують воденьутримуючий відновний газ, а для утворення карбіду заліза - вуглецьутримуючий матеріал Одна з нестач, пов'язаних з цим способом, полягає в повному перетворенні заліза в карбід заліза, що також вимагає великих енергетичних витрат (істотного споживання вуглецьутримуючого матеріалу при прямому відновленні) ВІДПОВІДНО ДО винаходу відновний газ, що виробляється в плавильно-газифікаційному апараті, використовують для відновлення дрібнозернистої руди, причому вміст пилу в згаданому газі складає від 20 до 100 г/Нм3, а вміст вуглецю в пилі (від ЗО до 70% (маси) Вміст пилу і вміст вуглецю регулюють за допомогою циклону гарячого газу і за допомогою носія вуглецю, або шляхом домішування, наприклад, металургійного коксу, коксової дрібниці або нафтового коксу, в плавильно-газифікаційний апарат Можливе також завантаження сумішей різних видів вугілля, схильних до розщеплення (декрепітації) з різною мірою інтенсивності Повністю відновлену дрібнозернисту руду піддають впливу цього специфічного відновного газу до досягнення бажаного вмісту вуглецю Винахід заснований на розумінні того, що вміст вуглецю в повністю відновленій дрібнозернистій руді збільшується згідно з експонентним законом, якщо вона зазнає впливу специфічного відновного газу зверх того часу, який потрібно для повного відновлення Відновний газ, що подається в зону відновлення, переважно містить від 40 до 90 г пилу на Нм3 Інший переважний варіант способу по винаходу складається втому, що пил, що міститься у відновному газі, має вміст вуглецю від 45 до 55 % (маси) У способі по винаходу пряме відновлення може бути здійснене в двох або декількох послідовно розташованих реакторах з псевдозрідженим шаром, а відновний газ може подаватися в реактор з псевдозрідженим шаром, розташований останнім в напрямі течи матеріалу, що містить оксид заліза, і потім протитоком відносно течи матеріалу, що містить оксид заліза, проходить через цей реактор і через ІНШІ реактори з псевдозрідженим шаром Збільшення вмісту вуглецю в губчастому залізі може бути досягнуте за рахунок того, що при прямому відновленні час перебування матеріалу, що містить оксид заліза, збільшується в порівнянні з мінімальним часом перебування, необхідним для повного відновлення такого матеріалу Однак збільшення вмісту вуглецю може також бути досягнуте за рахунок того, що відновлення здійснюють при підвищеній питомій КІЛЬКОСТІ відновного газу в порівнянні з мінімальною питомою КІЛЬКІСТЮ газу, необхідною для повного відновлення матеріалу, що містить оксид заліза Далі винахід буде описаний більш детально за допомогою зразкового варіанту здійснення, схематично представленого на кресленні, що додасться, де на малюнку показана установка, в якій може здійснюватися переважний варіант способу по винаходу Установка оснащена трьома реакторами з псевдозрідженим шаром 1-3, розташованих послідовно, де дрібнозерниста руда через трубопровід подачі руди 4 подається в перший реактор з псевдозрідженим шаром 1, в якому на стадії попередн 43436 ього нагріву 5 здійснюється попередній нагрів дрібнозернистої руди і, можливо, попереднє відновлення, а потім передається з першого реаісгора з псевдозрідженим шаром 1 в реаісгор з псевдозрідженим шаром 2, 3 через транспортувальні трубопроводи 6 Попереднє відновлення здійснюється в реаісгорі з псевдозрідженим шаром 2 на стадії попереднього відновлення 7, а остаточне відновлення дрібнозернистої руди в губчасте залізо відбувається в реаісгорі з псевдозрідженим шаром 3 на стадії остаточного відновлення 8 Через транспортувальний трубопровід 9 повністю відновлений матеріал, тобто губчасте залізо, передається в плавильно-газифікаційний апарат 10 Відновний газ, що містить СО, ЬЬ і вуглецьутримуючу пил, виробляється з вугілля і кисеньутримуючого газу в плавильно-газифікаційній зоні 11 всередині плавильно-газифікаційного апарату 10, а потім за допомогою живильного трубопровода відновного газу 12 через циклон гарячого газу 19 вводиться в реактор з псевдозрідженим шаром 3, розташований останнім в напрямі течи дрібнозернистої руди За допомогою з'єднувальних трубопроводів 13, протитоком відносно течи руди, відновний газ послідовно передається з реактора з псевдозрідженим шаром 3 в реактори з псевдозрідженим шаром 2 і потім 1, виводиться з реактора з псевдозрідженим шаром 1 у вигляді доменного газу через ВІДВІДНИЙ трубопровід доменного газу 14, а потім охолоджується і очищується у вологому скрубері 15 Плавильно-газифікаційний апарат 10 оснащений живильним трубопроводом 16 для твердих носив вуглецю, живильним трубопроводом 17 для кисеньутримуючих газів, а також, можливо, живильними трубопроводами для носив вуглецю (наприклад, вуглеводнів), що є рідкими або газоподібними при кімнатній температурі, і для відпрацьованих флюсів У плавильно-газифікаційнім апараті 10 нижче плавильно-газифікаційної зони 11 збираються розплавлений чушковий чавун або розплавлений напівфабрикат стали і розплавлений шлак, які відводяться через відведення 18 У живильному трубопроводі відновного газу 12, що виходить з плавильно-газифікаційного апарату 10 і що відкривається в реактор з псевдозрідженим шаром 3, є циклон гарячого газу 19, призначений для регулювання КІЛЬКОСТІ пилу у відновному газі, яке повинно забезпечуватися по винаходу, при цьому частки пилу, відокремлювані в згаданому циклоні, подаються в плавильно-газифікаційний апарат 10 через рециркуляціинии трубопровід 20, за допомогою азоту як транспортувальної середи, і проходять через пальник 32 при нагнгганні кисня Реактор з псевдозрідженим шаром 2, в якому відбувається попереднє відновлення дрібнозернистої руди, забезпечується рівною КІЛЬКІСТЮ ВІДНОВНОГО газу, але з меншим відновним потенціалом, який, однак, цілком достатній для попереднього відновлення Оскільки тут досягається міра відновлення матеріалу, що обробляється, нижче, ніж на остаточній стадії відновлення 8, то тут не спостерігається «спікання» Відновний газ, що виходить з цього реактора, який прореагував з псевдозрідженим шаром 2, передається в скрубер 26 через трубопровід 13 Частина промитого і відновного газу, який прореагував, виводиться через ВІДВІДНИЙ трубопровід експортного газу 27, а інша частина передається на стадію попереднього нагріву 5, тобто в реактор з псевдозрідженим шаром 1, через трубопровід 13 Можливість регулювання температури відновного газу, яка повинна становити 750-950°С, переважно 800-850°С, збільшується завдяки поворотному трубопроводу газу 29, який передбачений переважною конструкцією і який виходить з живильного трубопровода відновного газу 12, через скрубер ЗО і компресор 31 він передає частину відновного газу зворотно в цей живильний трубопровід відновного газу 12, а саме, в точку, розташовану перед циклоном гарячого газу 19 З метою регулювання температури попереднього нагріву дрібнозернистої руди можна подавати кисеньутримуючий газ, такий як повітря або кисень, на стадію попереднього нагріву 5, тобто, в реактор з псевдозрідженим шаром 1, через трубопровід 32, за рахунок чого здійснюється часткове згоряння відновного газу, який прореагував, що подається на стадію попереднього нагріву 5 Регулюючи часткове згоряння, можна управляти температурою дрібнозернистої руди на стадії попереднього нагріву таким чином, щоб оптимізувати температури на подальших стадіях відновлення 7, 8 Винахід не обмежується зразковим варіантом здійснення, показаним на малюнку, і може бути різним образом модифікований Наприклад, число реакторів з псевдозрідженим шаром може вибиратися в залежності від реальних вимог Приклад: У установці по Фіг 1 в плавильно-газифікаційний апарат завантажується 31,4 т/годину вугілля, що має ХІМІЧНИЙ склад, представлений в Табл І, з метою отримання 40 т/годину чушкового чавуна, і газифікується 31240 Нм 3 /годину Ог Таблиця І вугілля (сухе) С 78,9% Н 3,8% N 1,0% О 2,0% зола 8,7 % Сф,кс 72,0% У цю ж установку завантажується дрібнозерниста руда (гематит, розмір зерна < 8 мм) в КІЛЬКОСТІ 58,6 т/годину, з складом, представленим в Табл II, а також флюси в КІЛЬКОСТІ 8,6 т/годину у ВІДПОВІДНОСТІ з Табл III Таблиця II Fe Fe 2 O 3 втрати при згорянні волога руда (волога) 62,8 % 87,7 % 0,08 % 2,0 % Таблиця флюси СаО 45,2 % МдО 9,3 % 1,2% SiO 2 0,7 % АЬОз втрати при згорянні 39,1 % 43436 У плавильно-газифікаційному апараті 10 виробляється відновний газ в КІЛЬКОСТІ 63440 Нм 3 /годину з температурою 1000-1200°С Цей газ виводиться з плавильно-газифікаційного апарату 10 Таблиця IV відновний газ для стадії остаточного відновлення 8, 800°С СО СО2 н2 N2 пил Вміст С в пилі 62% 5% 28% 5% 80 г/Нм3 50 % Шляхом регулювання часу перебування цього відновного газу на стадії остаточного відновлення 8 можна регулювати вміст вуглецю в губчастому залізі Зв'язок між часом перебування і вмістом вуглецю показаний на Фіг 2, де вісь абсцис показує час перебування в хвилинах, а вісь ординат вміст вуглецю в губчастому залізі в % (маси) На Фіг 2 крива А відноситься до питомого споживання відновного газу 1500 Н м 3 ^ руди Крива В відноситься до питомого споживання відновного газу 1200 Нм л" руди 3 Фіг 2 також ВИДНО, ЩО ВМІСТ вуглецю в губчастому залізі збільшується при збільшенні як часу перебування, так і питомого споживання відновного газу З вищевикладеного стає ясно, що такий підвищений вміст вуглецю може бути досягнутий тільки в тому випадку, якщо дрібнозерниста руда повністю відновлюється і потім деякий час продовжує зазнавати впливу відновного газу Зв'язок між мірою відновлення і вмістом вуглецю в губ і, його температура доводиться до 800°С шляхом домішування відновного газу, який був охолоджений в скрубері ЗО Після виходу з циклону 19 відновний газ має склад, представлений в Табл IV Таблиця V відновний газ для стадії попереднього відновлення 7, 800°С СО 52% СО 2 19% Н2 24% N2 5% частому залізі показаний на Фіг 3, де міра відновлення (FeHeT/Fe06Ln) в % представлена віссю абсцис, а вміст вуглецю (% м а с и ) - віссю ординат Крива С відноситься до відновлення при 850°С, а крива D - до відновлення при 800°С З Фіг 3 ВИДНО, ЩО ВМІСТ вуглецю збільшуєть ся тільки при повному відновленні руди, при цьому «повне відновлення» розуміється як максимально досяжна міра відновлення в даних відновних умовах Крива С відповідає руді, яка була повністю відновлена при 850°С до міри відновлення біля 9092 %, а крива D відповідає руді, яка була повністю відновлена при 800°С до міри відновлення біля 8587 % Якщо така повністю відновлена руда продовжує залишатися в контакті з відновним газом, що використовується по винаходу, це приведе лише до незначного підвищення міри відновлення, в той час як вміст вуглецю зросте вельми істотно Отже, таким способом можна отримувати губчасте залізо з підвищеним вмістом вуглецю 43436 14 Л О /Л 27 Фіг. 1 43436 u.o А 3.5 J' 3.0 25 В І // / S 2.0 / 1.5 АY У/Л / 1.0 0.5 S / [у 0.0 О Ю 20 30 40 50 60 70 80 90 100 Фіг. 2 D 18161.41.2 1О 080.60 02Л 00 60 70 80 90 Фіг. З Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03 100

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing sponge iron

Автори англійськоюKepplinger Leopold Werner, Wallner Felix, Gennari Udo

Назва патенту російськоюСпособ получения губчатого железа

Автори російськоюКепплингер Леопольд Вернер, Валлнер Феликс, Геннари Удо

МПК / Мітки

МПК: C21B 13/14, C22B 5/14

Мітки: заліза, губчастого, отримання, спосіб

Код посилання

<a href="https://ua.patents.su/6-43436-sposib-otrimannya-gubchastogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання губчастого заліза</a>

Попередній патент: Композиція інгредієнтів для гіркої настоянки “старовинна”

Наступний патент: Спосіб відцентрового лиття двошарових прокатних валків з робочим шаром з високолегованого чавуну

Випадковий патент: Пристрій для нанесення покриття у вакуумі на дріт