Спосіб визначення рівнів напруження і деформації у матеріалі при пружно-пластичному деформуванні

Формула / Реферат

Спосіб визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні, що включає операції випробування матеріалу на твердість, за значеннями якої розраховують механічні характеристики матеріалу, який відрізняється тим, що зразок досліджуваного матеріалу у початковому стані, з якого виготовлено виріб, піддають випробуванню при збільшенні навантаження ступенями у відповідності до схеми пружно-пластичного деформування, на кожному ступені навантаження проводять масові вимірювання значень твердості зразка в умовах навантаження і без навантаження і будують тарувальні залежності між розрахованими параметрами розсіювання отриманих значень твердості і значеннями рівнів напружень та деформацій матеріалу, а фактичне значення рівнів напружень і деформацій у матеріалі при різних схемах пружно-пластичного деформування в процесі виготовлення виробу, чи на окремих стадіях напрацювання під робочим навантаженням чи у ненавантаженому стані, проводять шляхом порівняння параметрів розсіювання вимірюваних значень твердості з відповідними значеннями тарувальних залежностей, за якими розраховують механічні характеристики матеріалу.

Текст

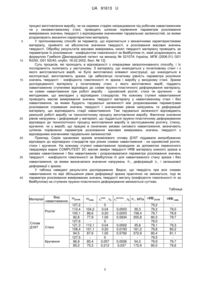

Реферат: Спосіб визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні включає операції випробування матеріалу на твердість, за значеннями якої розраховують механічні характеристики матеріалу. Зразок досліджуваного матеріалу у початковому стані, з якого виготовлено виріб, піддають випробуванню при збільшенні навантаження ступенями у відповідності до схеми пружно-пластичного деформування. На кожному ступені навантаження проводять масові вимірювання значень твердості зразка в умовах навантаження і без навантаження і будують тарувальні залежності між розрахованими параметрами розсіювання отриманих значень твердості і значеннями рівнів напружень та деформацій матеріалу. Фактичне значення рівнів напружень і деформацій у матеріалі при різних схемах пружно-пластичного деформування в процесі виготовлення виробу, чи на окремих стадіях напрацювання під робочим навантаженням чи у ненавантаженому стані, проводять шляхом порівняння параметрів розсіювання вимірюваних значень твердості з відповідними значеннями тарувальних залежностей, за якими розраховують механічні характеристики матеріалу. UA 91613 U (54) СПОСІБ ВИЗНАЧЕННЯ РІВНІВ НАПРУЖЕННЯ І ДЕФОРМАЦІЇ У МАТЕРІАЛІ ПРИ ПРУЖНОПЛАСТИЧНОМУ ДЕФОРМУВАННІ UA 91613 U UA 91613 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до засобів випробування матеріалів на міцність, а саме до способу визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні. Відомі способи визначення рівнів напружень і деформацій у матеріалі при пружнопластичному деформуванні, наприклад границі текучості, границі міцності, при розтягу, стиску, чи модуля зсуву матеріалу при крученні шляхом випробування зразків матеріалу на випробувальних установках відповідно до відповідних стандартів [Металлы. Методы испытаний на растяжение: ГОСТ 1497-84. - Введ. 01.01.1986. - Μ.: Издательство стандартов, 1985. – 37 с.; Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие ГОСТ 25.503-97. - Введ. 01.07.1999. - М.: Издательство стандартов, 1998. – 25 с.; Металлы. Метод испытания на кручение: ГОСТ 3565-80 - Введ. 01. 07. 1981. - М.: Издательство стандартов, 1980. – 14 с.]. Недоліком відомих способів є необхідність вирізки матеріалу із елемента конструкції, що знаходиться в експлуатації, для виготовлення зразка і проведення його випробування. Крім цього, відомі способи неможливо застосувати для визначення рівнів напружень і деформацій в матеріалі елементу виробу у працюючому стані, без зупинки виробництва, або безпосередньо в процесі виконання технологічних операцій виготовлення виробу. Найбільш близьким до пропонованого за технічною суттю є спосіб визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні, що включає операції випробування матеріалу на твердість, за значеннями якої розраховують механічні характеристики матеріалу [Марковец М.П. Определение механических свойств материалов по твердости. - Μ: Машиностроение, 1979 - С. 40-43]. У відповідності до описаного способу для визначення рівнів напружень у матеріалі шляхом визначення його твердості проводять випробування зразка матеріалу у вихідному стані на твердість, наприклад, за методом Роквелла [Металлы. Метод измерения твердости по Роквеллу: ГОСТ 9013-59. - Введ. 01.01.1969. - М.: Изд-во стандартов, 1989. – 11 с.] і випробування зразків матеріалу на випробувальній установці на одновісний розтяг згідно до стандарту на випробування [Металлы. Методы испытаний на растяжение: ГОСТ 1497-84. - Введ. 01.01.1986. - Μ.: Издательство стандартов, 1985. – 37 с.]. Далі шляхом зіставлення отриманих значень твердості і напружень, що відповідають границі міцності чи текучості матеріалу, розраховують кореляційні рівняння, що установлюють зв'язок між значеннями границі текучості і границі міцності матеріалу із значеннями твердості матеріалу у вихідному стані. Це дозволяє за отриманими значеннями твердості матеріалу визначати деякі його характеристики - границю текучості та границю міцності. Проте згаданий відомий спосіб неможливо застосувати для визначення рівнів напружень і деформацій під час експлуатації виробу, або при пружно-пластичному деформуванні матеріалу елемента виробу безпосередньо в процесі виконання технологічних операцій його виготовлення. Недоліком відомого способу, що базується на методі твердості, є також те, що метод твердості у його класичному варіанті має недостатню точність, оскільки твердість у більшості випадків слабко чутлива до багатьох видів трансформації структури матеріалу, що виникає внаслідок його пружно-пластичного деформування. В основу пропонованої корисної моделі поставлено задачу створення такого способу визначення поточних значень рівнів напружень і деформацій у матеріалі елемента конструкції на будь-якій стадії експлуатації без порушення його цілісності чи в процесі пружно-пластичного деформування матеріалу при виготовленні виробу. Поставлена задача вирішується шляхом вимірювання масових значень твердості матеріалу елемента конструкції в умовах її навантаження та без навантаження на окремих стадіях напрацювання чи при пружно-пластичному деформуванні в процесі виготовлення виробу і визначення рівнів напружень і деформацій за параметрами розсіювання значень твердості. Вказаний технічний результат досягається завдяки тому, що пропонований, як і відомий спосіб визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні, що включає операції випробування матеріалу на твердість, за значеннями якої розраховують механічні характеристики матеріалу, а, відповідно до пропонованої корисної моделі, зразок досліджуваного матеріалу у початковому стані, з якого виготовлено виріб, піддають випробуванню при збільшенні навантаження ступенями у відповідності до схеми пружно-пластичного деформування, на кожному ступені навантаження проводять масові вимірювання значень твердості зразка в умовах навантаження і без навантаження і будують тарувальні залежності між розрахованими параметрами розсіювання отриманих значень твердості і значеннями рівнів напружень та деформацій матеріалу, а фактичне значення рівнів напружень і деформацій у матеріалі при різних схемах пружно-пластичного деформування в 1 UA 91613 U 5 10 15 20 25 30 35 40 процесі виготовлення виробу, чи на окремих стадіях напрацювання під робочим навантаженням чи у ненавантаженому стані, проводять шляхом порівняння параметрів розсіювання вимірюваних значень твердості з відповідними значеннями тарувальних залежностей, за якими розраховують механічні характеристики матеріалу. У пропонованому способі за параметр, що корелюється з механічними характеристиками матеріалу, прийнято не абсолютне значення твердості, а розсіювання масових значень твердості. Обробку результатів масових вимірювань чисел твердості матеріалу проводять за параметром їх розсіювання - коефіцієнтом гомогенності за Вейбуллом m, який розраховують за формулою Гумбеля [Деклараційний патент на винахід № 52107А Україна, МПК (2006.01) G01 N3/00, G01 N3/40, опубл. 16.02.2002, бюл. № 12]. Суть процесів, які проходять в відповідності з операціями запропонованого способу, і їх послідовність полягають у наступному. З матеріалу, що знаходиться у початковому стані і з якого виготовлюється виріб, чи було виготовлено елемент конструкції, що знаходиться в експлуатації, виготовляють зразки. Це забезпечує початкову рівність параметра розсіяння значень твердості - коефіцієнта гомогенності m зразка і виробу у вихідному стані. Зразки досліджуваного матеріалу у початковому стані, з якого виготовлено виріб, піддають навантаженню ступенями відповідно до схеми пружно-пластичного деформування матеріалу, чи схеми навантаження при роботі виробу - одновісний розтяг, стиск чи кручення - за методиками, що викладені у відповідних стандартах. На кожному ступені навантаження проводять масові вимірювання значень твердості матеріалу у навантаженому стані і без навантаження, за якими будують тарувальні залежності між розрахованими параметрами розсіювання отриманих значень твердості і значеннями рівнів напружень та деформацій матеріалу, що відповідають стадії навантаження. Такі тарувальні залежності відповідають реальній роботі виробу чи технологічному процесу виготовлення виробу. Фактичне значення рівнів напружень і деформацій у матеріалі, що піддається пружно-пластичному деформуванню відповідно до технологічного процесу виготовлення виробу із застосуванням розтягу, стиску, кручення, чи у виробі, що працює в означених умовах силового навантаження, визначають шляхом порівняння параметрів розсіювання масових вимірювань значень твердості з відповідними значеннями тарувальних залежностей. Приклад. Серію однакових зразків алюмінієвого сплаву Д16Т піддавали випробуванню відповідно до відповідних стандартів при різних схемах навантаження - на одновісний розтяг, стиск і кручення. На кожному ступені навантаження проводили за допомогою переносного твердоміра марки COMPUTESТ SC масові заміри твердості HRB матеріалу кожного зразка в умовах навантаження і без навантаженім і розраховувалися параметри розсіювання значень твердості - коефіцієнти гомогенності за Вейбуллом m для навантаженого стану зразка і без навантаження, за якими визначалися значення напружень σ i , деформацій εi , і залишкової деформації ε зразка. У таблиці наведені результати досліджування. Видно, що твердість при всіх схемах навантаження по мірі збільшення рівня деформації зразка практично не змінюється, тоді як параметри розсіювання вимірюваних значень твердості металу (коефіцієнти гомогенності m за Вейбуллом) на ступенях пружно-пластичного деформування змінюються суттєво. Таблиця Матеріал Вид навантаження Розтяг Сплав Д16Т Стиск Кручення mрозв. mнав. 127,2 110,4 100,1 82,8 127,6 121,3 108,4 94,5 127,5 96,9 85,5 104,2 86,6 77,9 112,1 101,1 87,6 85,4 75,3 ε нав. , % ε ізалиш. , % σ i , МПа i HRB розв. HRB нав. 0,0003 0,0203 0,5934 0,0002 0,0193 0,5792 0,0026 0,037 79,2 79,2 79,7 80,3 79,0 79,1 79,8 80,4 79,5 79,9 80,0 79,0 78,9 79;7 79,3 80,2 81,1 79,7 79,6 0 0,04 0,20 1,00 0 0,04 0,20 1,00 0 0,057 0,212 2 35,3 158,4 355,8 35,8 161,2 372,9 54,3 172,9 UA 91613 U За отриманими даними для всіх схем навантаження будують тарувальні залежності 5 10 нав. залиш. коефіцієнта гомогенності від рівнів напружень σ i , деформацій ε i і εі для зразка у навантаженому стані і без навантаження. Зіставляючи отримані при даній схемі навантаження значення коефіцієнтів гомогенності mнав. для навантаженого стану і mрозв. без навантаження за виміряними числами твердості матеріалу, з якого було виготовлено елемент конструкції, з відповідними значеннями тарувальних залежностей, що побудовані для такого ж матеріалу і для такої схеми навантаження, можливо визначити рівень напруження чи деформації при виконанні технологічної операції при виготовленні виробу, чи при контролі параметрів елементів працюючого обладнання, що знаходяться під робочим навантаженням чи без навантаження. Таким чином, пропонований спосіб дозволяє визначати рівні напружень і деформацій у матеріалі в процесі пружно-пластичного деформування. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Спосіб визначення рівнів напружень і деформацій у матеріалі при пружно-пластичному деформуванні, що включає операції випробування матеріалу на твердість, за значеннями якої розраховують механічні характеристики матеріалу, який відрізняється тим, що зразок досліджуваного матеріалу у початковому стані, з якого виготовлено виріб, піддають випробуванню при збільшенні навантаження ступенями у відповідності до схеми пружнопластичного деформування, на кожному ступені навантаження проводять масові вимірювання значень твердості зразка в умовах навантаження і без навантаження і будують тарувальні залежності між розрахованими параметрами розсіювання отриманих значень твердості і значеннями рівнів напружень та деформацій матеріалу, а фактичне значення рівнів напружень і деформацій у матеріалі при різних схемах пружно-пластичного деформування в процесі виготовлення виробу, чи на окремих стадіях напрацювання під робочим навантаженням чи у ненавантаженому стані, проводять шляхом порівняння параметрів розсіювання вимірюваних значень твердості з відповідними значеннями тарувальних залежностей, за якими розраховують механічні характеристики матеріалу. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюMuzyka Mykola Romanovych

Автори російськоюМузыка Николай Романович

МПК / Мітки

Мітки: визначення, пружно-пластичному, напруження, спосіб, матеріали, деформації, деформуванні, рівнів

Код посилання

<a href="https://ua.patents.su/5-91613-sposib-viznachennya-rivniv-napruzhennya-i-deformaci-u-materiali-pri-pruzhno-plastichnomu-deformuvanni.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення рівнів напруження і деформації у матеріалі при пружно-пластичному деформуванні</a>

Попередній патент: Пластинчастий теплообмінник

Наступний патент: Синхронний генератор з постійними магнітами

Випадковий патент: Спосіб експлуатації приставки, особливо для польових подрібнювачів, та пристрій для здійснення цього способу