Композиційний аморфний матеріал на основі цирконію

Номер патенту: 94154

Опубліковано: 27.10.2014

Автори: Щепетов Віталій Володимирович, Астахов Євген Аркадійович, Недайборщ Сергій Дмитрович, Бабак Віталій Павлович

Формула / Реферат

Композиційний аморфний матеріал на основі цирконію, що містить цирконій, алюміній, бор, який відрізняється тим, що до його складу додають політитанат калію, який є твердим мастилом у такому співвідношенні компонентів, мас %:

цирконій

50-60

алюміній

15-20

бор

10-15

політитанат калію

10-20.

Текст

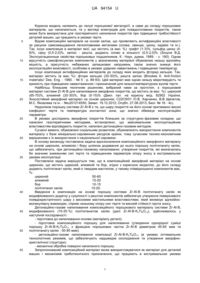

Реферат: Композиційний аморфний матеріал на основі цирконію містить цирконій, алюміній, бор. Крім цього, до його складу додають політитанат калію, який є твердим мастилом у такому співвідношенні компонентів, мас. %: цирконій 50-60 алюміній 15-20 бор 10-15 політитанат калію 10-20. UA 94154 U (54) КОМПОЗИЦІЙНИЙ АМОРФНИЙ МАТЕРІАЛ НА ОСНОВІ ЦИРКОНІЮ UA 94154 U UA 94154 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме до складу порошкових матеріалів, що напилюються, та у вигляді електродів для псевдосплавних покриттів, також може бути використана для газотермічного напилення покриттів при підвищенні трибостійкості деталей машин, що працюють в умовах тертя. Відомі композиційні матеріали на основі заліза, що проявляють антифрикційні властивості за рахунок самозмащування легкоплавкими металами (олова, свинцю, цинку, кадмію та ін.). Так, існує композиція в матеріал якої, що містить (в мас. %): графіт (1-3)%, сульфід цинку (48)%, сірку (0,5-2,0)%, залізо - решта, додають олово в кількості (0,5-2,0)% (Зозуля В.Д. Эксплуатационные свойства порошковых подшипников. К.: Наук, думка, 1989. - с. 180). Однак відсутність самофлюсуючих компонентів у зазначеному матеріалі обумовлює низьку адгезійну міцність, а присутність небажаних залишкових напружень також значно знижує його експлуатаційні можливості, особливо в умовах ударних навантажень і підвищених температур. Існує композиція антифрикційних матеріалів до складу яких входить фторид кальцію. Так, матеріал містить (в мас. %): фтори кальцію (20-30)%, решта залізо (Brookes К. Anti-friction materials// Des. Eng. - 1980. - № 5 - p. 89-93). Цей матеріал має однак низьку мікротвердість та крихкість при підвищених навантаженнях і призначений для низькотемпературних вузлів тертя. Найбільш близьким технічним рішенням, вибраний нами за прототип, є порошковий матеріал системи Zr-Al-B для напилювання аморфних покриттів, що містить (в мас. %): цирконій (65-70)%, алюміній (20-30)%, бор (5-15)% (Декл. пат. на корисну мод. 82902 України, Зносостійкий аморфний матеріал на основі цирконію; С22С9/01 /О.В. Харченко, В.В Щепетов, М.С. Яковлева та ін. - №u201214550; Заявл. 19.12.2012; Опубл. 27.08.2013, Бюл. № 16 - 4с). Недоліком порошку системи Zr-Al-B є те, що шару покриття на його основі притаманні високі коефіцієнт тертя та температура контактної зони, що значно обмежує експлуатаційні параметри. В умовах досліджень аморфних покриттів близьких за структурно-фазовим складом, що нанесені газотермічними методами, встановлено, що максимальним експлуатаційним властивостям відповідають покриття, напилені детонаційно-газовим методом. Сучасні вимоги, обумовлені соціальним розвитком, обумовлюють використання компонентів матеріалу з бази мінерально-сировинних ресурсів країни, тому сучасним техніко-економічним вирішенням є їх використання з національної сировини. В основу винаходу поставлена задача вдосконалення композиційного аморфного матеріалу на основі цирконію, алюмінію і бору шляхом додавання до нього порошку політитанату калію, що забезпечить, при детонаційно-газовому напилюванні, утворення покриттів, які визначались би значним зниженням сил тертя та підвищенням параметрів опору зносу в екстремальних умовах експлуатації. Поставлена задача вирішується тим, що в композиційний аморфний матеріал на основі цирконію, що містить цирконій, алюміній та бор, згідно з корисною моделлю, до його складу додають політитанат калію, який є твердим мастилом, у такому співвідношенні компонентів мас, %: цирконій 50-60 алюміній 15-20 бор 10-15 політитанат калію 10-20. Введення в композицію на основі порошку системи Zr-Al-B політитанату калію як модифікованого додатку у сукупності з рештою компонентів забезпечує утворення поверхневого псевдокристалічного шару з високими мастильними властивостями, який мінімізує адгезійномолекулярну взаємодію, сприяє низькому опору сил тертя та високій стійкості проти зносу. Детонаційно-газове напилювання композиційного порошкового матеріалу системи Zr-Al-B, модифікованого (10-20 %) політитанатом калію (далі Zr-Al-B-K2Ti6O13), здійснювалось у наступній послідовності: - підготовка до напилювання основи (матеріалу деталі); - підготовка композиційного порошку для напилювання (утворення однорідної суміші порошку Zr-Al-B-K2Ti6O13 з фракцією порошкових часток Zr-Al-B діаметром 45-65 мкм та політитанату калію - 50-85 мкм); - детонаційно-газове напилювання композиції Zr-Al-B-K2Ti6O13 (в умовах оптимальних технологічних режимів, що забезпечують надшвидке охолодження та утворення аморфнокристалічної структури); - механічна обробка поверхні напиленого порошку. Запропонований композиційний матеріал може використовуватися як матеріал для деталей машин і механізмів триботехнічного призначення, що працюють в екстремальних умовах 1 UA 94154 U 5 10 15 20 25 30 експлуатації, а також після розмелювання до відповідних фракцій, як порошкові суміші для газотермічного напилювання аморфних покриттів. Матеріал одержують методами порошкової металургії. Вихідні порошки цирконію, алюмінію, бору та політитанату калію змішували і розмелювали у відповідних співвідношеннях у середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали. Середня величина частинок Zr-Al-B не перевищує 45-65 мкм, K2Ti6O13 не перевищує 50-85 мкм. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1990-2250 °C, при тиску 2530 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. На отриманих зразках визначали фізико-механічні і триботехнічні властивості матеріалу: коефіцієнт тертя, інтенсивність зношування, міцність на вигін, що наведені в таблиці 2. Композиційний аморфний матеріал на основі цирконію одержують таким чином: Приклад 1. Порошки цирконію 50 мас. %, алюмінію 20 мас. %, бору 15 мас. %, політитанату калію 15 мас. %, змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1990-2250 °C, при тиску 2530 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 2. Порошки цирконію 55 мас. %, алюмінію 15 мас. %, бору 13 мас. %, політитанату калію 17 мас. %, змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1990-2250 °C, при тиску 2530 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Приклад 3. Порошки цирконію 60 мас. %, алюмінію 18 мас. %, бору 12 мас. %, політитанату калію 10 мас. %, змішували та розмелювали у відповідних співвідношеннях в середовищі ацетону або спирту-ректифікату в планетарному млині протягом 5-7 годин. Суміш висушували в сушильній шафі, а потім просіювали через сито. Зразки одержують методом гарячого пресування в графітових прес-формах в температурному інтервалі 1990-2250 °C, при тиску 2530 МПа, час витримки 10-15 хвилин. Залишкова пористість таких зразків не перевищує 1,5-3 %. Режими напилювання та фазовий склад детонаційних покриттів наведено в таблиці 1. Таблиця 1 № 1 2 3 35 40 Режим напилювання аморфні 76 82 69 С2Н2:О2+1:1 С2Н2:О2+1:1,12 С2Н2:О2+1:1,14 ZrB2 1,3 1,2 3,8 Фазовий склад, % (Zr, Si)3B4 α-Zr 2,4 5,1 3,1 2,2 5,5 5,3 К2Тi6О13 15,2 11,5 16,4 Залежність зносостійкості покриттів від кількості аморфної фази у досліджуваних межах носить монотонний характер. При цьому присутня кореляційна залежність між кінетичними параметрами процесу формування аморфного шару та його фізико-механічними властивостями. Режими напилювання, що приводять до збільшення кількості аморфної фази у покритті, відповідають збільшенню його зносостійкості. У таблиці 2. на отриманих зразках визначили фізико-механічні та трибологічні властивості матеріалу. Таблиця 2 Склад матеріалу, мас. % Zr Αl В К2Тi6О13 Коефіцієнт тертя, ±0,002 1 60 2 55 3 53 Прототип 4 68 15 20 17 15 10 10 10 15 20 0,09 0,05 0,11 Інтенсивність зношування, ±0,06 мкм/км 3,2 3,01 3,7 25 7 0,17 4,8 № 2 Міцність на вигін, МПа 860 890 820 850 UA 94154 U 5 10 Міцність на вигін визначали за стандартною методикою, затвердженою Європейським стандартом ISO/TS 206 при 4-х точковому згині для зразків розміром 45×4×3 мм. Механічна обробка поверхні алмазними кругами проводилась по довжині зразків. По ребрах знімались фаски. Коефіцієнт тертя (f) та інтенсивність зношування (І, мкм/км) визначали за схемою валвкладка за методикою роботи (Э.Т. Мамыкин, М.К. Ковпак, А.И. Юга и др. Комплекс машин и методики определения антифрикционных свойств материалов при трении скольжении// Порошковая металлургия, 1973, № 1, с. 67-72.). Запропоновані покриття, можливо використовувати для поверхневої міцності та зносостійкості деталей в умовах тертя без мастил та при обмеженому змащуванні або в агресивних середовищах експлуатації для деталей, що працюють в екстремальних умовах тертя. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Композиційний аморфний матеріал на основі цирконію, що містить цирконій, алюміній, бор, який відрізняється тим, що до його складу додають політитанат калію, який є твердим мастилом у такому співвідношенні компонентів, мас. %: цирконій 50-60 алюміній 15-20 бор 10-15 політитанат калію 10-20. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBabak Vitalii Pavlovych, Schepetov Vitalii Volodymyrovych, Astakhov Yevhenii Arkadiiovych, Nedaiborsch Serhii Dmytrovych

Автори російськоюБабак Виталий Павлович, Щепетов Виталий Владимирович, Астахов Евгений Аркадиевич, Недайборщ Сергей Дмитриевич

МПК / Мітки

МПК: C22C 9/01, C22C 16/00

Мітки: аморфний, матеріал, композиційний, основі, цирконію

Код посилання

<a href="https://ua.patents.su/5-94154-kompozicijjnijj-amorfnijj-material-na-osnovi-cirkoniyu.html" target="_blank" rel="follow" title="База патентів України">Композиційний аморфний матеріал на основі цирконію</a>

Попередній патент: Композиційний зносостійкий аморфний матеріал на основі ніобію

Наступний патент: Спосіб підвищення врожайності зернових колоскових культур в зоні західного лісостепу україни

Випадковий патент: Прес для формування тюків