Суміш для модифікування та легування залізовуглецевих сплавів

Номер патенту: 97729

Опубліковано: 12.03.2012

Автори: Калашнікова Аліна Юріївна, Хричиков Валерій Євгенович, Хазанов Андрій Володимирович, Колотило Євген Вікторович, Іванова Людмила Харитонівна, Хитько Олександр Юрійович

Формула / Реферат

Суміш для модифікування та легування залізовуглецевих сплавів, що містить шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів та відходи виробництва надпровідників, яка відрізняється тим, що вона додатково містить оксид диспрозію при наступному співвідношенні компонентів, мас. %:

шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів

75-83

відходи виробництва надпровідників

10-20

оксид диспрозію

5-7.

Текст

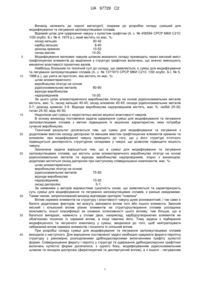

Реферат: Винахід належить до чорної металургії. Суміш для модифікування та легування залізовуглецевих сплавів містить, мас. %: шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів – 75-83, відходи виробництва надпровідників – 10-20 та оксид диспрозію – 5-7. Винахід дозволяє збільшити міцність чавуну на 5-11 % при високому рівні відносного подовження. UA 97729 C2 (12) UA 97729 C2 UA 97729 C2 5 10 15 20 25 30 35 40 Винахід належить до чорної металургії, зокрема до розробки складу сумішей для модифікування та легування залізовуглецевих сплавів. Відомий шлак для одержання чавуну з кулястим графітом (А. с. № 458584 СРСР МКИ С21С 1/00 опубл. Б.І. № 4, 1975 p.), який містить по мас. %: оксид кальцію 30-42 карбід кальцію 8-40 діоксид кремнію 10-52 оксид магнію 10-20. Модифікування валкових чавунів шлаком вказаного складу призводить через високий вміст графітизуючих елементів до виділення у структурі графітних включень, що значно зменшують механічні властивості прокатних валків. Найбільш близьким по технічній суті до складу, що заявляється, є суміш для модифікування та легування залізовуглецевих сплавів (А. с. № 1371973 СРСР МКИ С21С 1/00 опубл. Б.І. № 5, 1988 p.), що узята за прототип, яка містить по мас. %: шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів 80-90 відходи виробництва надпровідників 10-20. За цього шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів містить, мас. %: оксид кальцію 40-45; оксид алюмінію 40-45; оксиди рідкісноземельних металів 5-7; діоксид кремнію 3-9. Відходи виробництва надпровідників містять, мас. %: ніобій 25-30; титан 25-30; мідь 40-50. Недоліком цієї суміші є недостатньо високі міцнісні властивості чавунів. В основу винаходу поставлена задача одержання суміші для модифікування та легування залізовуглецевих сплавів з метою підвищення їх міцнісних характеристик, яких потребує сучасне виробництво. Технічний результат досягається тим, що суміш для модифікування та легування з додатковим вмістом оксиду диспрозію та меншим вмістом графітизуючих елементів кремнію та алюмінію, при модифікуванні чавуну приводить до того, що у його структурі істотного підвищується дисперсність структурних складових у чавуні, що дозволяє підвищити міцність чавуну. Зазначена задача вирішується тим, що в суміші для модифікування та легування залізовуглецевих сплавів, що містить шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів та відходи виробництва надпровідників, згідно з винаходом, додатково міститься оксид диспрозію при наступному співвідношенні компонентів, мас. %: шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів 75-83 відходи виробництва надпровідників 10-20 оксид диспрозію 5-7. За наявними у авторів відомостями сукупність ознак, що заявляються та характеризують суть суміші для модифікування та легування залізовуглецевих сплавів, є раніше невідомими. Таким чином, запропонований винахід відповідає критерію "новизна". Вплив окремих елементів на структуру і властивості чавуну дуже різноманітний, і так само є багато додаткових факторів, які можуть змінювати вплив того або іншого елемента. Змінний якісний і кількісний вплив різних елементів на структуроутворення сплавів ускладнює можливість їхньої класифікації за ознакою інтенсивності цього впливу, тим більше, що в багатьох випадках, наявність у сплаві двох, наприклад, карбідоутворюючих елементів не обов'язково посилює їх окремий вплив, а іноді нівелює його. Тому задача з підбирання модифікуючого та легуючого комплексу у суміші, зводилася до того, щоб нейтралізувати небажаний вплив окремих елементів і посилити їх спільний вплив. При розробці складу суміші для модифікування та легування залізовуглецевих сплавів виходили з наступного. Для вирішення поставленої задачі необхідно одержати ферито-перлітну структуру з рівномірно розподіленими дрібнодисперсними включеннями графіту кулястої форми. Співвідношення фериту і перліту у структурі та одержання дрібнодисперсних графітних включень кулястої форми досягалося, з одного боку, модифікуванням рідкісноземельним шлаком та оксидом диспрозію (феритизуючий та диспергуючий вплив), а з іншого - легуванням 1 UA 97729 C2 5 10 15 20 25 міддю (перлітизуючий вплив) та підвищенням ступеня дисперсності продуктів розпаду аустеніту за рахунок легування титаном та ніобієм. Для одержання необхідного високого рівня міцнісних властивостей необхідно ввести у розплав компоненти шлаку, мас. %: R2O3 0,2-0,4; SiO2 0,12-0,49; СаО 1,6-2,4; Аl2О3 1,6-2,4; компоненти відходів надпровідників, мас. %: 0,2-0,4 міді, 0,15-0,30 титану та 0,15-0,30 ніобію, а також оксиду диспрозію Dy2O3 0,2-0,4 мас. %. При введенні R2O3 та SiO2 менше 0,2 та 0,12 мас. % відповідно, досягти необхідного ступеня дисперсності графітних включень неможливо, а збільшення присадок більше вказаної кількості сприяє виділенню великої кількості неметалевих включень, що зменшує механічні властивості. Для одержання в литому стані ферито-перлітної структури зі співвідношенням фаз 1:1 визначають величини присадок СаО, Аl2О3 та міді. При присадках СаО, Аl2О3 та міді більше та менше вказаних меж порушується співвідношення структурних фаз і відповідно зменшуються або пластичні або міцнісні характеристики чавуну та задача не вирішується. Рівні вмісту легувальних елементів (титану та ніобію) повинні бути 0,15-0,30 мас. %. За таких вмістів цих елементів досягаються максимальні міцнісні властивості. Встановлений оптимальний вміст оксиду диспрозію 0,2-0,4 мас. %. За таких вмістів одержуються максимальні рівні пластичних та міцнісних характеристик. При вмістах більше вказаної межі матриця погрублюється та зменшується рівень властивостей. Концентрації оксиду диспрозію нижче за 0,2 мас. % не забезпечують одержання графітних включень дрібної кулястої форми та досягнення необхідного рівня міцнісних властивостей. Суть винаходу, що заявляється, не визначена у явному вигляді з відомого авторам рівня техніки. Сукупність ознак, які характеризують відомі рішення, не забезпечують досягнення нових властивостей, і тільки наявність перерахованих відмінних ознак дозволяє одержати новий технічний результат. Таким чином, винахід, що заявляється, відповідає критерію "винахідницький рівень". У промислових умовах одержують дослідні партії рідкісноземельних шлаків, оксиду диспрозію та легувального комплексу - відходів виробництва надпровідників. Склади дослідних сумішей наведені у таблиці. Таблиця Кількість структурних Властивості складових у чавуні, матеріалу Розподіл % виливків включень Номер Шлак графіту чавуну алюмотермічного Відходи за ГОСТ В, Оксид , виробництва виробництва графіт ферит перліт 3443-87 МПа диспрозію % лігатур на основі надпровідників рідкісноземельних 1 75 20 5 4,0 47,0 49,0 ШГр4 820 7,0 2 79 15 6 4,5 48,0 47,5 ШГр4 845 6,8 3 83 10 7 5,0 47,5 47,5 ШГр4 860 6,6 4 72 25 3 8,0 30,5 61,5 ВГр5 760 6,9 5 85 5 10 10,5 46,5 43,0 ШГр3 795 7,1 6 80 20 10,0 44,0 46,0 ПГр8 785 7,0 7 90 10 12,0 44,0 44,0 ПГр8 770 6,8 Кількість компонентів у суміші, мас. % Примітка. Чавуни 6 та 7 оброблювали сумішшю за найближчим аналогом 30 35 40 У високочастотній індукційній печі ЛПЗ-67М виплавляли валковий чавун складу, мас. %: вуглець 3,32, кремній 0,80, марганець 0,54, фосфор 0,06, сірка 0,02, залізо решта. Після досягнення температури 1450±5 °C та витримки протягом 5 хв. випускали порціями у розігрітий розливальний ківш із заздалегідь завантаженою на дно сумішшю. Усі суміші присаджувалися у кількості 5,0 мас. %. Після зняття шлаку та досягнення температури 1320±5 °C заливали розплавом кокільні форми для одержання виливків діаметром 50 мм та висотою 200 мм. З одержаних виливків вирізали зразки для металографічного аналізу, визначення відносного подовження та границі міцності при розтягу. Визначення механічних властивостей здійснювали за стандартними методиками. Одержані результати випробувань наведені у таблиці. Застосування запропонованої суміші для модифікування та легування дозволило досягти поставленої задачі: при високому рівні відносного подовження 6,6-7,0 % міцність чавуну 2 UA 97729 C2 5 збільшилися на 5-11 %. Використання запропонованої суміші для модифікування та легування залізовуглецевих сплавів дозволить підвищити їх довговічність. Винахід, що заявляється, засновано на теоретичних розробках, підтверджених експериментальними даними, та може бути багаторазово відтворений у виробництві. Таким чином, винахід, що заявляється, відповідає критерію "промислова придатність". ФОРМУЛА ВИНАХОДУ 10 Суміш для модифікування та легування залізовуглецевих сплавів, що містить шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів та відходи виробництва надпровідників, яка відрізняється тим, що вона додатково містить оксид диспрозію при наступному співвідношенні компонентів, мас. %: шлак алюмотермічного виробництва лігатур на основі рідкісноземельних металів 75-83 відходи виробництва надпровідників 10-20 оксид диспрозію 5-7. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMixture for modification and alloying iron carbon alloys

Автори англійськоюIvanova Liudmyla Kharytonivna, Kolotylo Yevhen Viktorovych, Khrychykov Valerii Yevhenovych, Khazanov Andrii Volodymyrovych, Kalashnikova Alina Yuriivna, Khytko Oleksandr Yuriiovych

Назва патенту російськоюСмесь для модифицирования и легирования железоуглеродистых сплавов

Автори російськоюИванова Людмила Харитоновна, Колотило Евгений Викторович, Хрычиков Валерий Евгеньевич, Хазанов Андрей Владимирович, Калашникова Алина Юрьевна, Хитько Александр Юрьевич

МПК / Мітки

МПК: C21C 7/076, C21C 1/00, B22D 1/00, C22B 9/10, C21C 7/06

Мітки: легування, сплавів, модифікування, залізовуглецевих, суміш

Код посилання

<a href="https://ua.patents.su/5-97729-sumish-dlya-modifikuvannya-ta-leguvannya-zalizovuglecevikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Суміш для модифікування та легування залізовуглецевих сплавів</a>

Попередній патент: Шахтний візок

Наступний патент: Гербіцидні композиції та спосіб одержання гербіцидної композиції

Випадковий патент: Кабель силовий гнучкий