Спосіб переробки твердих відходів

Номер патенту: 98360

Опубліковано: 10.05.2012

Автори: Онищенко Олексій Володимирович, Бурмістр Михайло Васильович, Тищенко Геннадій Петрович, Лагачев Роман Юрійович, Міснянкін Дмитро Олександрович, Коптілий Олександр Васильович

Формула / Реферат

1. Спосіб переробки твердих відходів, який включає транспортування відходів, їх сушіння, прокалювання, охолодження, постадійне фракційне подрібнення з подальшим розподіленням на фракції, розфасовку та упаковку відходів, який відрізняється тим, що перед транспортуванням відходи подрібнюють, після чого укладають на стрічковий транспортер рівномірним шаром та у ході транспортування шар відходів сушать інфрачервоним випромінюванням, після цього відходи завантажують у комбіновану установку, де одночасно їх подрібнюють, нагрівають та підсушують, потім мілкі фракції відсівають, а крупні подрібнюють до рівня мілких та змішують з ними, а отриману суміш прокалюють, після чого охолоджують і подрібнюють у тонкопорошкову фракцію.

2. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що відходи подрібнюють у подрібнювачі-розподільнику від фракції 100 мм і більше до фракції 40-50 мм та розподіляють на стрічковому транспортері рівномірним шаром у межах 40-80 мм.

3. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що у ході транспортування шар відходів підсушують до рівня вологості 30-50 %.

4. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що відходи у комбінованій установці подрібнюють до фракції 2,0-4,0 мм та підсушують при температурі 100-120 °С до рівня вологості 0,1-2 %.

5. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що крупні фракції розміром більше 2,0 мм подрібнюють до фракції менше 1,0 мм.

6. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що суміш прокалюють при температурі 600-800 °С упродовж 200-400 с і охолоджують до температури 30-50 °С.

7. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що подрібнювання у тонкопорошкову фракцію здійснюють до 75·10-5-10-4 мм.

Текст

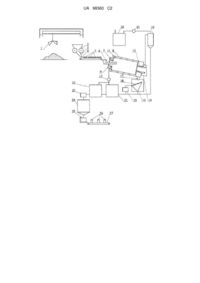

Реферат: Винахід належить до області переробки твердих відходів гальванічних цехів машинобудівних підприємств і може бути використаний у хімічній та інших галузях промисловості. Ці відходи можуть бути використані як наповнювачі полімерних композицій. Відходи завантажують у подрібнювач-розподільник, де їх подрібнюють і укладають на стрічковий транспортер рівномірним шаром. У ході транспортування шар відходів підсушують інфрачервоним випромінюванням і завантажують у комбіновану установку, де їх одночасно подрібнюють, нагрівають та підсушують. Після цього мілкі фракції відсіюють, а крупніші подрібнюють до рівня мілких та змішують з ними. Суміш завантажують в піч і прокалюють, після чого охолоджують, подрібнюють у тонкопорошкову фракцію, фасують і пакують у тару. Винахід дозволяє забезпечити стабільно високу якість отримуваної тонкопорошкової фракції, а також оптимізувати по критеріях мінімуму затрат коштів, часу та енерговитрат на кожну складову операцію запропонованого способу. UA 98360 C2 (12) UA 98360 C2 UA 98360 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області переробки твердих відходів гальванічних цехів машинобудівних підприємств і може бути використаний у хімічній та інших галузях промисловості. Ці відходи можуть бути використані як наповнювачі полімерних композицій. Відомий спосіб переробки відходів, який включає переробку відходів у замкнутій ємності з примусовою вентиляцією, виконану з можливістю забезпечення біологічної або механобіологічної обробки, розподілення на фракції з подальшим селективним подрібненням за допомогою відбійного, ударного та валкового подрібнюючого пристрою [Пат. 2198041. 7 Российская федерация. МПК В07В9/02; В03В4/02. Способ и устройство для обработки отходов или остаточных отходов / Хаген Бианка-Мария (ДЕ). - № 97121295/03; заявл. 22.12.97; опубл. 10.02.03]. До недоліків відомого способу слід віднести високу енергоємність, а також складність технологічного процесу. Найближчим до запропонованого рішення по технічній суті і результату, що досягається, є спосіб переробки відходів, який включає транспортування відходів, їх сушіння при 120-180 °С протягом 1-3 діб, прокалювання при 700-800 °С, охолодження відходів при механічному перемішуванні, подрібнення відходів в три стадії з подальшим розподіленням на фракції на кожній стадії. На першій стадії подрібнення ведуть від 100 мм до 10-12 мм; на другій - від 10-12 -5 -4 мм до 2-0,075 мм; на третій - від 2-0,075 мм до 7510 -110 мм, потім тверді відходи фасують. [Тищенко, Г.П. Разработка опытной технологической схемы утилизации твѐрдых гальванических отходов / Г.П. Тищенко, А.В. Коптилый, Е.А. Приходько, Р.Ю. Лагачев // Вопросы химии и химической технологии. - 2006. - №3. - С. 170-174], який прийнятий як найближчий аналог. До недоліків прототипу слід віднести те, що даний спосіб є енерговитратним, складним та низькопродуктивним. В основу винаходу поставлено задачу - створення способу переробки твердих відходів гальванічних цехів машинобудівних підприємств, застосування якого дозволило б забезпечити стабільно високу якість, а також оптимізувати по критеріях мінімуму затрат коштів, часу та енерговитрат на кожну складову операцію запропонованого способу. Поставлена задача вирішується тим, що у відомому способі переробки твердих відходів, який включає транспортування відходів, їх сушіння, прокалювання, охолодження, багатостадійне фракційне подрібнення з подальшим розподіленням на фракції та розфасовку, згідно з винаходом, перед транспортуванням відходи подрібнюють, укладають на стрічковий транспортер рівномірним шаром, у ході транспортування шар відходів сушать інфрачервоним випромінюванням потім відходи завантажують у комбіновану установку, де одночасно їх подрібнюють, підсушують та нагрівають, мілкі фракції відсівають, а крупні подрібнюють до рівня мілких, змішують з ними, отриману суміш прокалюють, після чого охолоджують і подрібнюють у тонкопорошкову фракцію. Підсушування відходів до рівня менш ніж 30 % не є раціональним, так як потребує значного подовження стрічкового транспортеру і нераціонального збільшення витрат електроенергії, а з точки зору капітальних витрат недоречно. Підсушування відходів до рівня більш ніж 50 % не забезпечує вимог технології. Подрібнення у комбінованій установці відходів до фракції менше 2,0 мм недоречно, так як потребує збільшення часу подрібнення, тобто знижує продуктивність процесу і витрати. Фракція більше 4,0 мм не пройде крізь щілини барабана. Нагрів відходів більше 120 °С недоречний, так як за час подрібнення до фракції 2,0-4,0 мм підсушування до рівня вологості 0,1-2 % забезпечується і при нижчий температурі. Додаткове подрібнення фракції, більшої за 2,0 мм необхідне для забезпечення фракційної рівномірності суміші перед прокалюванням. Прокалювання суміші при температурі 600 °С упродовж 200 с не дозволяє виконати перетворення гідрооксиду заліза в оксид заліза, тобто у пігмент для фарб. Прокалювання суміші при температурі 800 °С упродовж 400 с дозволяє досягнути результату, але не є оптимальним з точки зору витрат і продуктивності. Охолодження суміші до температури 50 °С достатньо, так як подальше охолодження знижує продуктивність процесу і є марнотратством часу. -5 -4 Подрібнювання у тонкопорошкову фракцію потрібно здійснювати до рівня 7510 -110 мм згідно з вимогами стандартів і є показником якості. У запропонованому способі переробки відходів висока продуктивність досягається тим, що прокалювання відходів здійснюють на проміжній стадії їх подрібнення при розмірі фракції не більше 2 мм, що потребує у десятки разів менше часу витримки при високій температурі, ніж у 1 UA 98360 C2 5 10 15 20 25 30 35 40 45 50 55 60 прототипу, де прокалювання відходів здійснюється при розмірі фракції 40-100 мм при температурі, значно вищій. На кресленні наведена технологічна схема переробки твердих відходів. Приклад експериментальної реалізації процесу наступний. Відходи гальванічного виробництва Дніпровського машинобудівного заводу у кусковому вигляді вологістю 40-80 % завантажують грейфером 1 у подрібнювач-розподільник валкового типу 2, де їх подрібнюють до фракції 40-50 мм і вібруючими направляючими 3 укладають на стрічковий транспортер 4 довжиною 50 м рівномірним шаром шириною, рівною ширині транспортерної стрічки, а по висоті у межах 50 мм. У ході транспортування зі швидкістю 1 м/хв шар відходів підсушують електричними плоскими інфрачервоними випромінювачами 5, які розміщені секціями на відстані 100 мм від поверхні шару відходів. Потужність випромінювання регулюють у залежності від початкової вологості відходів так, щоб підігрів забезпечував випаровування вологи до рівня вологості відходів на рівні 30 %. З транспортера 4 відходи подають у направляючий конус шнека 6, кінець якого розміщений у вхідній цапфі 7 комбінованої установки 8. У вхідну цапфу 7 також подають через ущільнений кожух 9 гаряче повітря з теплообмінника 10. Відходи, додатково подрібнені при проходженні через шнек 6, подають на внутрішню поверхню сітчастого внутрішнього барабана 11 з щілинами шириною 4 мм, довжиною 50 мм, які з кроком 20 мм прорізані на всій поверхні, де завантажені і сталеві кулі діаметром 40-60 мм у кількості 1000-2000 кг. Барабан 11 діаметром 3 м, довжиною 10 м з нахилом 5° обертають з частотою 20 об/хв. Зовнішній барабан комбінованої установки 8 з теплоізоляцією закріплений нерухомо. У процесі обертання відходи, попередньо підігріті інфрачервоним випромінюванням до температури 70 °С, додатково підігрівають до температури 120 °С гарячим повітрям, яке подається вентилятором 12, зневоднюються і одночасно подрібнюються на сітчастому барабані 11. Відходи фракції 4,0 мм і менше просіваються через щілини сітчастого барабана, крізь які також виходить гаряче повітря у порожнину установки 8, яке надалі через отвори у вихідній цапфі 13 збирається в ущільнений кожух 14, звідки вентилятором 15 подається в циклон 16. Додатково внутрішній барабан піддають вібруванню через цапфи, що сприяє подрібненню і проходу часток через щілини. Подрібнені відходи збирають у нерухомому зовнішньому барабані установки 8 і через нижній отвір 17 випускають на сито грохоту 18, який розміщений у пилозбірнику 19, де просівають фракції мілкіше 2,0 мм. Повітря з пилом з пилозбірнику 19 подається в ущільнений кожух 1, де змішується з гарячим повітрям, яке виходить з установки 8 із пилом та частково охолоджує його і надалі вентилятором 15 подається через циклон 16 і рукавний фільтр 20 в атмосферу або направляється у теплообмінник 10, якщо треба організувати замкнутий цикл виробництва. Фракції, більші за 2,0 мм, подають у барабанний млин 21, який розміщений паралельно грохоту 18, де подрібнюються додатково до фракції 0,5 мм. З грохота та барабанного млина подрібнені відходи по транспортному трубопроводу подають в електричну піч 22, де суміш, зібрану з циклону 16, грохота 18 і млина 21, прокалюють при температурі 700 °С упродовж 400 с, після чого охолоджують у теплообміннику 10 до температури 50 °С. Гаряче повітря з теплообмінника 10 і печі 22 відсмоктується вентилятором 12. Надалі оксид заліза подрібнюють на вібраційному -5 -4 млині 23 у тонкопорошкову фракцію дорівня 7510 110 мм і збирають у накопичувачі 24, фасують на установці 25 і пакують у паперові мішки 26 або біг-беги різної ємності від 50 до 1000 кг з поліетиленовим вкладишем. Далі мішки по транспортеру 27 направляють на склад. Таким чином, сукупність істотних ознак технічного рішення забезпечує можливість організації промислового виробництва залізооксидного пігменту для фарб з осадків-відходів гальванічних цехів машинобудівних підприємств, а також дозволяє оптимізувати по критерію мінімуму затрат часу та енерговитрат на кожну складову операцію запропонованого технологічного процесу. ФОРМУЛА ВИНАХОДУ 1. Спосіб переробки твердих відходів, який включає транспортування відходів, їх сушіння, прокалювання, охолодження, постадійне фракційне подрібнення з подальшим розподіленням на фракції, розфасовку та упаковку відходів, який відрізняється тим, що перед транспортуванням відходи подрібнюють, після чого укладають на стрічковий транспортер рівномірним шаром та у ході транспортування шар відходів сушать інфрачервоним випромінюванням, після цього відходи завантажують у комбіновану установку, де одночасно їх подрібнюють, нагрівають та підсушують, потім мілкі фракції відсівають, а крупні подрібнюють до рівня мілких та змішують з ними, а отриману суміш прокалюють, після чого охолоджують і подрібнюють у тонкопорошкову фракцію. 2 UA 98360 C2 5 10 2. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що відходи подрібнюють у подрібнювачі-розподільнику від фракції 100 мм і більше до фракції 40-50 мм та розподіляють на стрічковому транспортері рівномірним шаром у межах 40-80 мм. 3. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що у ході транспортування шар відходів підсушують до рівня вологості 30-50 %. 4. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що відходи у комбінованій установці подрібнюють до фракції 2,0-4,0 мм та підсушують при температурі 100120 °С до рівня вологості 0,1-2 %. 5. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що крупні фракції розміром більше 2,0 мм подрібнюють до фракції менше 1,0 мм. 6. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що суміш прокалюють при температурі 600-800 °С упродовж 200-400 с і охолоджують до температури 30-50 °С. 7. Спосіб переробки твердих відходів за п. 1, який відрізняється тим, що подрібнювання у -5 -4 тонкопорошкову фракцію здійснюють до 75·10 -10 мм. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing solid waste

Автори англійськоюTyschenko Hennadii Petrovych, Burmistr Mykhailo Vasyliovych, Onyschenko Oleksii Volodymyrovych, Misniankin Dmytro Oleksandrovych, Koptilyi Oleksandr Vasyliovych, Lahachev Roman Yuriiovych

Назва патенту російськоюСпособ переработки твердых отходов

Автори російськоюТищенко Геннадий Петрович, БурмистрМихаил Васильевич, Онищенко Алексей Владимирович, Миснянкин Дмитрий Александрович, Коптилый Александр Васильевич, Лагачев Роман Юрьевич

МПК / Мітки

МПК: B09B 3/00, B02C 21/00, B07B 15/00, B22F 9/04, B03B 9/06

Мітки: переробки, спосіб, відходів, твердих

Код посилання

<a href="https://ua.patents.su/5-98360-sposib-pererobki-tverdikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки твердих відходів</a>

Попередній патент: Вібраційний коток-модуль

Наступний патент: Розчинний пресований тютюновий виріб для застосування у ротовій порожнині та спосіб його виготовлення

Випадковий патент: Пластикова картка