Спосіб нагнітання і/або створення розрідження або вакууму речовини, що перебуває в рідкому/газоподібному/високодисперсному твердому або багатофазовому стані, та пристрій для його здійснення

Номер патенту: 99403

Опубліковано: 10.08.2012

Автори: Бадір Карім Кашаш, Аль-Тамімі Рахім Касім, Бондар Володимир Семенович, Аксьонов Олександр Федотович, Хуссейн Дхеяа Джухі, Хуфенбах Вернер Альфред, Стельмах Дар'я Олександрівна, Ібраімов Таріель Толомушевич, Запорожець Олександр Іванович, Кунце Клаус Бернард Фріц, Стельмах Олександр Устимович

Формула / Реферат

1. Спосіб нагнітання і/або створення розрідження або вакууму речовини, що перебуває в рідкому/газоподібному/високодисперсному твердому або багатофазовому стані, при якому створюють надлишковий тиск і/або розрідження шляхом підведення механічної енергії до об'єму речовини, яка знаходиться між поверхнями, що переміщуються одна відносно одної, одна з яких рухома, а друга - нерухома, який відрізняється тим, що механічну енергію підводять безпосередньо до пружно-деформованих об'ємів граничних шарів речовини, що знаходяться, відповідно, у конфузорній зоні/області - для нагнітання, і/або в дифузорній зоні/області - для розрідження у напрямку руху рухомої поверхні, при цьому позитивний перепад тиску для нагнітання речовини або негативний перепад тиску для всмоктування речовини генерують газо-гідродинамічно в області переходу конфузорної зони/області в дифузорну, розташованих між рухомою і нерухомою поверхнями.

2. Спосіб за п. 1, який відрізняється тим, що формують конфузорну зону/область, у якій відбувається нагнітання, і дифузорну зону/область, у якій відбувається розрідження, або розташуванням рухомої і нерухомої поверхонь із зазором між собою, або без зазору, або з контактом між собою при стисканні рухомої і нерухомої поверхонь в області переходу конфузорної зони/області в дифузорну.

3. Спосіб за пп. 1, 2, який відрізняється тим, що формують конфузорну зону/область, у якій відбувається нагнітання, і дифузорну зону/область, у якій відбувається розрідження, або криволінійною і плоскою поверхнями, або двома криволінійними поверхнями з різними за модулем та знаками радіусами кривизни.

4. Спосіб за п. 1, який відрізняється тим, що забезпечують нагнітання і розрідження, відповідно, у конфузорній зоні/області і у дифузорній зоні/області автономно і незалежно одна від одної.

5. Спосіб за п. 1, який відрізняється тим, що при зміні напрямку руху рухомої поверхні відносно нерухомої конфузорна зона/область стає дифузорною і навпаки.

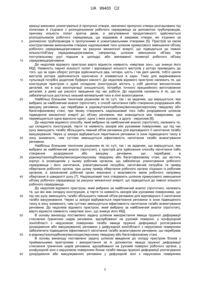

6. Пристрій для нагнітання і/або створення розрідження або вакууму речовини, що перебуває в рідкому/газоподібному/високодисперсному твердому або багатофазовому стані, що містить корпус із розміщеним у ньому робочим органом, що забезпечує усмоктування робочого середовища і його нагнітання, усмоктувальний патрубок, нагнітаючий патрубок та привід обертання робочого органа, при цьому привід обертання робочого органа з'єднаний із робочим органом, а зазначений робочий орган виконаний з можливістю зміни робочого напрямку обертання й швидкості руху, який відрізняється тим, що додатково містить один, два або більше блоків з приймальними пристроями, перехідні патрубки нагнітання й розрідження/вакуумування, колектор нагнітання, колектор розрідження/вакуумування, силову основу та пристрій регулювання положення блоків з приймальними пристроями, при цьому робочий орган виконаний у вигляді рухомого пристрою типу тіла обертання, приймальні пристрої кожного з блоків виконані у вигляді щілин, розміщених паралельно одна до одної щодо площини рухомої поверхні обертання робочого органа, приймальні пристрої кожного з блоків розміщені на одній з поверхонь блока та з'єднані з відповідним каналом, який, у свою чергу, з'єднаний з відповідним перехідним патрубком, відповідний перехідний патрубок нагнітання кожного з блоків з'єднаний з колектором нагнітання, відповідний перехідний патрубок розрідження/вакуумування з'єднаний з колектором розрідження/вакуумування, колектор нагнітання з'єднаний з нагнітаючим патрубком, колектор розрідження/вакуумування з'єднаний з усмоктувальним патрубком, зазначені блоки закріплені до силової основи поверхнею, що протилежна поверхні, на якій виконані щілини, силову основу закріплено до внутрішніх стінок корпусу, а в корпусі виконані вікна/отвори для проходу робочого середовища до блоків та робочого органа, причому поверхня/площина блока із приймальними пристроями, яка звернена до поверхні робочого органа, виконана або плоскою, або криволінійною як з позитивним радіусом, що не менше радіуса тіла робочого органа, так і з негативним радіусом кривизни, приймальні пристрої розділені перемичкою, що є зоною рівних тисків, кожний з блоків розміщений відносно робочого органа так, що приймальні пристрої знаходяться по різні боки від мінімального зазору/контакту між зазначеними блоком та робочим органом, кожний з блоків встановлений щодо поверхні робочого органа або із зазором, або з торканням або контактом під навантаженням стискання в області перемички, блоки закріплені на силовій основі переважно симетрично відносно поздовжньої осі обертання робочого органа, робочий орган і блоки виконані або з одного, або з різних матеріалів, приймальні пристрої виконані або постійного, або змінюваного перерізу від входу до місця стику з каналом.

7. Пристрій за п. 1, який відрізняється тим, що кожний блок з приймальними пристроями встановлений з можливістю регулювання зазору або ступеня притиснення до поверхні робочого органа за допомогою пристрою регулювання.

8. Пристрій за п. 1, який відрізняється тим, що зазначений блок з приймальними пристроями встановлений відносно робочого органа як уздовж поверхні, утворюючій тіло обертання, так і по торцевих поверхнях зазначеного робочого органа, або в комбінації зазначених положень уздовж всіх рухомих поверхонь обертання.

9. Пристрій за п. 1, який відрізняється тим, що приймальні пристрої, відповідно, нагнітання й розрідження/вакуумування, виконані з можливістю зміни розмірів і форми перерізу відносно один до одного.

10. Пристрій за п. 1, який відрізняється тим, що зазначені приймальні пристрої виконані з розміщенням у тілі блока як паралельно між собою, так і під кутом один до одного відносно перемички.

11. Пристрій за п. 1, який відрізняється тим, що при зміні напрямку обертання робочого органа конструктивні елементи пристрою, що забезпечували нагнітання змінюють свої функції на забезпечення розрідження/вакуумування, і навпаки, конструктивні елементи пристрою, що забезпечували розрідження/вакуумування, змінюють свої функції на забезпечення нагнітання.

12. Пристрій за пп. 1, 11, який відрізняється тим, що в обох варіантах зміни напрямку обертання робочого органа нагнітання робочого середовища здійснюється з його об'єму через приймальні пристрої блоків, що розташовані в конфузорних зонах/областях за напрямком обертання робочого органа, і водночас з цим розрідження/вакуумування робочого середовища здійснюється через інші приймальні пристрої блоків, що розташовані в дифузорних зонах/областях за напрямком обертання робочого органа.

13. Пристрій за пп. 1, 12, який відрізняється тим, що нагнітання робочого середовища та його розрідження/вакуумування здійснюється незалежно одне від одного.

14. Пристрій за п. 1, який відрізняється тим, що для проходу робочого середовища у внутрішню порожнину корпусу на ньому виконані або вікна/отвори, або встановлений патрубок подачі робочого середовища у внутрішню порожнину корпусу в варіанті герметичного виконання корпусу.

Текст