Глазурне покриття

Номер патенту: 102160

Опубліковано: 10.06.2013

Автори: Подрез Олег Валерійович, Кольцова Ярослава Іванівна, Білий Яків Іванович

Формула / Реферат

Глазурне покриття, що містить SiO2, Al2O3, TiO2, Fe2O3, CaO, MgO, Na2O, K2О та SO3, яке відрізняється тим, що додатково містить FeO при наступному співвідношенні компонентів, мас. %: SiO2 58,51-71,32; А12О3 6,74-22,00; Fe2O3 1,18-8,74; FeO 0,02-7,70; CaO 3,96-6,33; MgO 1,25-3,10; Na2O 1,58-9,71; K2O 0,96-1,83; TiO2 0,11-0,65; SO3 0,27-0,47.

Текст

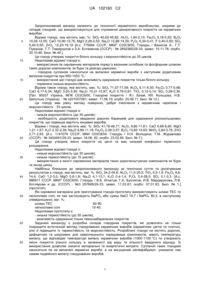

Реферат: Винахід належить до технології керамічного виробництва, зокрема до складів глазурей, що використовуються для отримання декоративного покриття на керамічних виробах. Задачею винаходу є розробка складів глазурних покриттів, які дозволять покращити естетичний вигляд глазурованих керамічних виробів та підвищити їх термостійкість та морозостійкість. Глазурне покриття містить наступні компоненти, мас. %: SiO2 58,51-71,32; Аl2О3 6,74-22,00; Fe2O3 1,188,74; FeO 0,02-7,70; CaO 3,96-6,33; MgO 1,25-3,10; Na2O 1,58-9,71; K2O 0,96-1,83; TiO2 0,11-0,65; SO3 0,27-0,47. UA 102160 C2 (12) UA 102160 C2 UA 102160 C2 5 10 15 20 25 30 35 40 45 50 55 Запропонований винахід належить до технології керамічного виробництва, зокрема до складів глазурей, що використовуються для отримання декоративного покриття на керамічних виробах. Відома глазур, яка містить мас. %: SiO2 40,62-45,82; Аl2О3 1,84-2,10; Fe2O3 0,18-0,20; В2О3 10,02-12,55; СaО 10,90-12,75; MgO 2,29-2,52; Na2O 12,98-14,29; Р2О5 0,34-0,41; F 0,40-0,50; SO3 3 0,40-0,50; ZrO2 12,23-16,19 [А.с. 775064 СССР, МКИ С03С9/00. Глазурь / Вахитов А., Г.Т. Пужанов, Т.Т. Темиркулов и З.А. Естемесов (СССР) - № 2692360/29-33; заявл. 10.11.78; опубл. 30.10.80. Бюл. № 40.] Ця глазур утворює покриття білого кольору з морозостійкістю до 35 циклів. Недоліками відомої глазурі є: - використання як сировинних матеріалів поряд із віконним склобоєм та фосфорним шлаком таких дорогих компонентів, як бура та діоксид цирконію; - глазурна суспензія наноситься на випалені керамічні вироби з наступним додатковим випалом покриттів при 950-1050 °C; - використання цієї глазурі дає можливість одержання покриттів тільки білого кольору; - порівняно низька морозостійкість. Відома також глазур, яка містить, мас. %: SiO2 71,07-71,59; Аl2О3 6,11-6,50; Fe2O3 0,77-0,98; СаО 6,17-6,34; MgO 3,20-3,30; Na2O 10,31-10,97; K2О 0,78-0,91; ТіО2 0,12-0,14; SO3 0,28-0,30. [Пат. 95037 Україна, МПК С03С9/00. Глазурне покриття / Я.І. Білий, ЯЛ. Кольцова, Н.В. Шепотько (Україна). - № а201007261; заявл. 11.06.10; опубл. 25.06.11. Бюл. № 12.] Ця глазур має рівну матову поверхню, добре зчеплення з керамічним черепком і морозостійкість - 35 циклів. Недоліками відомої глазурі є: - низька морозостійкість (до 35 циклів); - необхідність додаткового введення дорогих барвників для одержання різнокольорових покриттів, що підвищує вартість кінцевих виробів. Відома і глазур, яка містить мас. %: SiO2 41,76-46,71; Аl2О3 9,80-11,61; СаО 5,68-6,60; MgO 1,21-1,57; K2О 2,32-2,39; Na2O 9,89-11,18; Fe2O3 2,39-3,57; В2О3 13,60-14,63; МnО2 2,84-3,76; ZnO 2,71-2,93. [А.с. 1141079 СССР, МКИ С03С8/04. Глазурь / Н.Н. Володина, Т.М. Журавлева (СССР) - № 3454491/29-33; заявл. 18.06. 82; опубл. 23.02.85. Бюл. № 7.] Ця глазур утворює якісні покриття на цеглі та має низький коефіцієнт термічного розширення. Недоліками відомої глазурі є: - низька морозостійкість (до 35 циклів); - низька термостійкість (до 15 циклів); - використання в якості сировинних матеріалів таких дорогокоштуючих компонентів як бура та оксид цинку. Найбільш близькою до запропонованого винаходу за технічною суттю та досягуваним результатом є глазур, яка містить, ваг. %: SiO2 34,2-54,8; Аl2О3 11,5-20,5; ТiO2 0,5-1,5; Fe2O3 9,614,4; СаО 1,2-3,0; MgO 0,6-1,8; Na2O 4,1-13,1; K2О 0,4-1,4; Р2О5 5,4-28,0; SO3 0,1-0,3. [А.с. 3 986911 СССР, МКИ С03С9/00. Глазурь / В.Б. Игнатов, Г.А. Бухлатов, И.В. Мардиросова, Л.В. Котлярова и др. (СССР) - №3 257689/29-33; заявл. 11.03.81; опубл. 07.01.83. Бюл. № 1.] (прототип) Які сировинні матеріали для приготування глазурі-прототипу використовують шлаки ТЕС та легкоплавкі солі, як такі застосовують NaPO3 або суміш NaCl 19,7 і NaPO3 80,3, в наступному співвідношенні, ваг. %: шлаки ТЕС 60-90 легкоплавкі солі 10-40. Недоліками прототипу є: - низька термостійкість (до 20 циклів); - можливість одержання тільки темнозабарвлених покриттів. Задачею винаходу є розробка складів глазурних покриттів, які дозволять не тільки покращити естетичний вигляд глазурованих керамічних виробів (керамічних цегли та плиток), але й підвищити їх термостійкість та морозостійкість. Розроблені глазурі не містять дорогих, дефіцитних та шкідливих для навколишнього середовища компонентів, мають температуру випалу, що відповідає температурі випалу керамічних виробів (1000-1100 °C) та утворюють якісні покриття різного кольору в залежності від виду та кількості введеного відходу. Їх використання дозволяє знизити матеріальні та енергетичні витрати. Суспензії таких глазурей наносяться не на випалені керамічні вироби, а на висушений напівфабрикат, уникаючи тим самим подвійного випалу глазурованих виробів. 1 UA 102160 C2 5 10 Поставлена задача вирішується тим, що відома глазур, яка містить, ваг. %: SiO2; Al2O3; TiO2; Fe2O3; CaO; MgO; Na2O; K2O; SO3, відповідно до винаходу, додатково містить FeO при наступному співвідношенні компонентів, мас. %: SiO2 58,51-71,32; Аl2О3 6,74-22,00; Fe2O3 1,188,74; FeO 0,02-7,70; CaO 3,96-6,33; MgO 1,25-3,10; Na2O 1,58-9,71; K2O 0,96-1,83; TiO2 0,11-0,65; SO3 0,27-0,47. Як сировинні матеріали для приготування глазурі використовують бій віконного скла, вогнетривку глину, наприклад, Пологівського родовища, легкоплавкі червоно-буру глину та суглинок, наприклад, Сурсько-Покровського родовища Дніпропетровської області, а також золузнос і/або паливний шлак Придніпровської теплоелектростанції, хімічні склади яких наведені в таблиці 1, при наступному співвідношенні компонентів, мас. %: склобій 0-64,5 суглинок 12-14 червоно-бура глина 14-15 глина ПЛГ 4-6 зола-знос і/або паливний шлак 2,5-67. Попередньо подрібнені сировинні матеріали змішують та здійснюють сумісний мокрий помел у кульовому млині до залишку часток на контрольному ситі № 0063 не більше 0,03 % і витримують протягом доби для стабілізації властивостей шлікеру (старіння). Таблиця 1 Хімічні склади відходів Придніпровської ТЕС, мас. % Найменування відходу Паливний шлак Зола-знос SiO2 52-55 50-54 Al2О3 22-26 23-28 FeO3 1-4 8-15 Найменування компонента FeO CaO MgO K2O+Na2O 8-15 2-5 1-2,5 3-4,8 0,5-2 2-5 1-3 2-4,5 ТiО2 SO3 0,5-1,3 0,7-1 0,7-1,5 15 20 25 30 Отриману суспензію наносять на поверхню висушених виробів методом поливу чи пульверизації з наступною сушкою та випалом при температурі 1000-1100 °C. Глазур має добре зчеплення з керамічним черепком та утворює поверхню без дефектів. Блиск покриттів залежить від концентрації золи та шлаку, а також від температури їх випалу: чим вище температура випалу, тим більше блиск. При вмісті 67 мас. % вказаних відходів утворюються добре спечені матові кольорові покриття. Запропоновані безпігментні глазурі мають широку кольорову гаму: кольоровий тон змінюється в межах =577-602 нм. При цьому їх колір залежить не тільки від температури випалу, але й від виду введеної добавки та її кількості. Так, при збільшенні концентрації паливного шлаку у складі глазурей спостерігається поступова зміна їх кольору від сірого (2,5 мас. % шлаку ТЕС), через мармуровий (сірий з багатьма дрібними бордовими вкрапленнями) до темно коричневого (67 мас. % шлаку ТЕС) при температурі випалу 1000 °C, та від світлобежевого з зеленуватим відтінком (2,5 мас. % шлаку ТЕС), через мармуровий і бордовий до темно-помаранчевого (67 мас. % шлаку ТЕС) - при температурі випалу 1100 °C, що пов'язано зі зміною їх фазових складів. Сумісне введення до складу глазурних покриттів золи-зносу та шлаку ТЕС надає їм темно- або світло-коричневих кольорів. Окремі хімічні склади глазурних покриттів наведено в табл. 2. 2 UA 102160 C2 Таблиця 2 Хімічні склади глазурних покриттів, мас. % Оксиди SiO2 Аl2О3 Fe2O3 FeO CaO MgO Na2O K2O TiO2 SO3 P2O5 1 71,32 6,74 1,18 0,29 6,32 3,08 9,71 0,98 0,11 0,27 2 71,28 6,78 1,41 0,02 6,33 3,10 9,71 0,96 0,13 0,28 Номер покриття 3 58,51 22,00 8,74 0,67 4,30 1,79 1,58 1,29 0,65 0,47 4 59,52 21,00 2,72 7,70 3,96 1,25 1,58 1,83 0,11 0,33 5 64,46 15,03 2,07 4,60 4,95 2,02 4,98 1,47 0,11 0,31 Прототип 34,20 11,50 9,60 1,20 0,60 13,10 1,10 0,50 0,20 28,00 Властивості запропонованих глазурних покриттів наведені в табл. 3. Таблиця 3 Властивості запропонованих глазурних покриттів Властивості покриттів Морозостійкість, цикли Термостійкість, цикли (водяні теплозміни) Температура випалу, °C Колір покриття 1 60 2 58 57 55 Номер покриття 4 50 3 52 30 1000 сірий 35 1000 1000 кремовий теракотовий 1100 1100 кремовий світлоз кремовий зеленим з відтінком зеленим відтінком 1100 червоної цегли 5 55 прототип 50 47 20 1000 1000 1050 темнотемнотемнокоричневий коричневий коричневе 1100 1100 перламутровим темно бордовий блиском помаранчевий 5 10 15 За результатами визначення властивостей глазурних покриттів встановлено, що вони на відміну від прототипу мають майже вдвічі більшу термостійкість, більшу морозостійкість (за рахунок введення глинистих матеріалів і склобою) та широку кольорову гаму без додаткового введення до їх складу барвників. Основною їх перевагою є можливість одержання глазурних покриттів різної кольорової гами (від світло-бежевого з зеленуватим відтінком до бордового) при використанні не різних дорогогих промислових керамічних пігментів, а одного компонента відходу ТЕС (шлаку та/або золи-зносу), змінюючи лише його кількість або температуру випалу покриттів. Впровадження запропонованих покриттів у виробництві глазурованих керамічних виробів буде частково сприяти і вирішенню питань утилізації відходів теплоелектростанцій та охорони навколишнього середовища. Таким чином, саме запропоновані склади глазурей забезпечують можливість одержання якісних безпігментних кольорових покриттів на керамічних виробах, які застосовуються для облицювання житлових будівель та споруд, без використання дефіцитної сировини та із зниженням енерговитрат. 20 3 UA 102160 C2 ФОРМУЛА ВИНАХОДУ 5 Глазурне покриття, що містить SiO2, Al2O3, TiO2, Fe2O3, CaO, MgO, Na2O, K2О та SO3, яке відрізняється тим, що додатково містить FeO при наступному співвідношенні компонентів, мас. %: SiO2 58,51-71,32; Аl2О3 6,74-22,00; Fe2O3 1,18-8,74; FeO 0,02-7,70; CaO 3,96-6,33; MgO 1,25-3,10; Na2O 1,58-9,71; K2O 0,96-1,83; TiO2 0,11-0,65; SO3 0,27-0,47. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюGlaze coating

Автори англійськоюKoltsova Yaroslava Ivanivna, Bilyi Yakiv Ivanovych, Podrez Oleh Valeriiovych

Назва патенту російськоюГлазурное покрытие

Автори російськоюКольцова Ярослава Ивановна, Белый Яков Иванович, Подрез Олег Валерьевич

МПК / Мітки

Код посилання

<a href="https://ua.patents.su/6-102160-glazurne-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Глазурне покриття</a>