Спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку

Номер патенту: 104685

Опубліковано: 25.02.2014

Автори: Гун Бенькуй, Мін Дзюнь, Чжао Сінь, Лі Юеюнь, Ван Цінтао, Вей Чженься, Юй Сяньцзин

Формула / Реферат

1. Спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку, який включає:

введення розплавленого шлаку в накопичувач для збереження тепла і модифікації, де температуру розплавленого шлаку підтримують на рівні 1400-1500 °C, і додавання до розплавленого шлаку модифікатора в'язкості та/або модифікатора кольору для регулювання його в'язкості та/або кольору у відповідності до технічних вимог до продукту, що виробляють,

введення розплавленого шлаку, вивантаженого з накопичувача для збереження тепла і модифікації, в ємність для спінювання при додаванні до розплавленого шлаку спінюючого агента, де розплавлений шлак в ємності для спінювання контролюють при температурі 1250-1400 °C для забезпечення спінювання і формування, і

витримку спіненого і сформованого шлаку при температурі 800-1000 °C впродовж 20-30 хвилин в невідновлювальній атмосфері з наступним його охолодженням природним шляхом до кімнатної температури, щоб одержати спінений матеріал,

де розплавлений шлак містить: 10-40 мас. % Аl2О3, 5-25 мас. % МgО, 10-50 мас. % SiO2, 10-40 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО.

2. Спосіб за п. 1, в якому розплавлений шлак містить 10-20 мас. % Аl2О3, 5-10 мас. % МgО, 20-35 мас. % SiO2, 20-30 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО.

3. Спосіб за п. 1 або 2, в якому модифікатор в'язкості є щонайменше одним з: глини, каоліну, магнітного залізняку, гончарної глини, польового шпату, кварцового піску і ТіО2, і додають в кількості 3-10 мас. % від маси розплавленого шлаку.

4. Спосіб за п. 1 або 2, в якому модифікатор кольору є щонайменше одним з: оксидів Ті, Cr, Ni, Cu, Co і Fe,порошкових руд, які містять ці оксиди, або промислових відходів, які містять ці оксиди, і додають в кількості 0-5 мас. % від маси розплавленого шлаку.

5. Спосіб за п. 1 або 2, в якому спінюючим агентом є карбонат, який додають в кількості 3-5 мас. % від маси розплавленого шлаку.

6. Спосіб за п. 5, в якому карбонат є щонайменше одним з: кальцію карбонату, магнію карбонату, кальцію магнію карбонату, інших мінералів, що містять карбонати, та їх сумішей.

7. Спосіб за п. 1 або 2, в якому етап спінювання і формування передбачає спочатку спінювання розплавленого шлаку, а потім формування спіненого розплавленого шлаку у формі або пряме спінювання і формування розплавленого шлаку у формі.

8. Спосіб за п. 1 або 2, в якому розплавленим шлаком є розплавлений шлак, безпосередньо вивантажений з металургійного реактора, або переплавлений шлак.

Текст

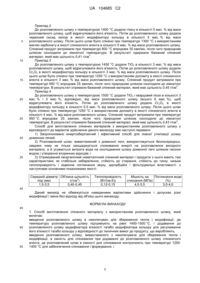

Реферат: Спосіб для виготовлення спіненого матеріалу з використанням розплавленого шлаку, який включає: введення розплавленого шлаку в накопичувач для збереження тепла і модифікації, де температуру розплавленого шлаку підтримують на рівні 1400-1500 °C, і додавання до розплавленого шлаку модифікатора в'язкості та/або модифікатора кольору для регулювання його в'язкості та/або кольору у відповідності до технічних вимог до продукту, що виробляють; введення розплавленого шлаку, вивантаженого з накопичувача для збереження тепла і модифікації, в ємність для спінювання при додаванні до розплавленого шлаку спінюючого агента, де розплавлений шлак в ємності для спінювання контролюють при температурі 12501400 °C для забезпечення спінювання і формування; і витримку спіненого і сформованого шлаку при температурі 800-1000 °C впродовж 20-30 хвилин в невідновлювальній атмосфері з наступним його охолодженням природним шляхом до кімнатної температури, щоб отримати спінений матеріал. Запропоновано енергозберігаючий і ефективний спосіб для повної утилізації шлаку доменних печей. Отримуваний неорганічний неметалічний спінений матеріал має такі характеристики, як стабільне забарвлення, стійкість до стирання, стійкість до тиску, низька теплопровідність, низький коефіцієнт усадки і відмінне поглинання звуку, адсорбційні і фільтрувальні властивості. UA 104685 C2 (12) UA 104685 C2 UA 104685 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід належить до галузі неорганічного неметалічного матеріалу, а конкретніше способу для безпосереднього виготовлення спіненого матеріалу з використанням розплавленого шлаку. Рівень техніки Чорна металургія виробила величезну кількість відвального шлаку, який може бути важко переробити для комплексного використання. Існуючий відвальний шлак вже став основним винуватцем забруднення оточуючого середовища і тим чинником, який обмежує розвиток металургійної промисловості. В сучасній промисловості видалення відвального шлаку загалом здійснюється наступним чином: вивантаження шлаку з печі при 1400-1600 °C, охолодження шлаку за допомогою води (відоме на практиці як "гасіння водою"), підбір і сушка шлаку та переробка висушеного шлаку на порошки для використання у виробництві цементу. Однак вищеописаний процес може бути здійснений тільки з частиною відвального шлаку. Більше того, вказаний процес може давати стічні води та скидний газ і що гірше - велика кількість фізичного тепла, яке міститься в шлаку доменних печей, втрачається і може спричинювати подальше забруднення оточуючого середовища. Оскільки сучасне виробництво і наукові дослідження у відношенні шлаку доменних печей базуються на відвальному шлаку, обробленому шляхом гасіння водою, споживання свіжої води для охолодження відвального шлаку не може бути зменшене і теплова енергія, що міститься в розплавленому шлаку, використовується неефективно. Більше того, тут можуть утворюватись вторинні відходи і не весь відвальний шлак може бути оброблений і утилізований. Відповідно, бажано розробити спосіб ефективної утилізації величезної кількості відвального шлаку. Суть винаходу Метою даного винаходу було розробити спосіб виготовлення неорганічного неметалічного спіненого матеріалу шляхом прямої модифікації розплавленого шлаку і додавання спінюючого агента. Іншою метою даного винаходу було розробити спосіб виготовлення продукту з неорганічного неметалічного спіненого матеріалу шляхом прямої модифікації розплавленого шлаку і під дією спінюючого агента. В одному варіанті здійснення даного винаходу пропонується спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку, який включає введення розплавленого шлаку в накопичувач для збереження тепла і модифікації, де температура розплавленого шлаку підтримується на рівні 1400-1500 °C, і додавання до розплавленого шлаку модифікатору в'язкості та/або модифікатору кольору для регулювання його в'язкості та/або кольору у відповідності до технічних вимог до продукту, що виробляється; введення розплавленого шлаку, вивантаженого з накопичувача для збереження тепла і модифікації, в ємність для спінювання при додаванні до розплавленого шлаку спінюючого агента, де розплавлений шлак в ємності для спінювання контролюється при температурі 1250-1400 °C для забезпечення спінювання і формування; і витримку спіненого і сформованого шлаку при температурі 8001000 °C впродовж 20-30 хвилин в не відновлювальній атмосфері з наступним його охолодженням природним шляхом до кімнатної температури, щоб одержати спінений матеріал, де розплавлений шлак містить 10-40 мас. % АІ2О3, 5-25 мас. % МgО, 10-50 мас. % SiO2, 10-40 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. В одному варіанті здійснення даного винаходу розплавлений шлак містить 10-20 мас. % АІ2О3, 5-10 мас. % МgО, 20-35 мас. % SiO2, 20-30 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. В одному варіанті здійснення даного винаходу модифікатором в'язкості може бути принаймні щось одне з глини, каоліну, магнітного залізняку, гончарної глини, польового шпату, кварцового піску і ТіО2, і додається такий модифікатор в'язкості в кількості 3-10 мас. % від маси розплавленого шлаку. Модифікатором кольору може бути щонайменше один з оксидів Ті, Cr, Ni, Cu, Co і Fe, порошкові руди, які містять ці оксиди, або промислові відходи, які містять ці оксиди, і додається такий модифікатор кольору в кількості 0-5 мас. % від маси розплавленого шлаку. Спінюючим агентом може бути карбонат, і додається агент для спінювання в кількості 3-5 мас. % від маси розплавленого шлаку. Цей карбонат може бути щонайменше одним з карбонату кальцію, карбонату магнію, карбонату кальцію магнію, іншими мінералами, що містять карбонати, та їх сумішшю. Більш конкретно, карбонатом може бути вапняк, доломіт і магнезит. В одному варіанті здійснення даного винаходу етап спінювання і формування може включати спочатку спінювання розплавленого шлаку, а потім формування спіненого 1 UA 104685 C2 5 10 15 20 25 30 35 40 45 50 55 60 розплавленого шлаку у формі або пряме спінювання і формування розплавленого шлаку у формі. В одному варіанті здійснення даного винаходу розплавлений шлак може бути розплавленим шлаком, який вивантажується безпосередньо з металургійного реактору, або переплавленим шлаком. Докладний опис винаходу Далі варіанти здійснення даного винаходу будуть описані докладно. Розплавлений шлак доменної печі є відходом виробництва чавуну в доменних печах, який містить 10-40 мас. % АІ2О3, 5-25 мас. % МgО, 10-50 мас. % SiO2 і 10-40 мас. % СаО, а також невелику кількість FeO, С, MnO, S і т.п., і температура якого коливається в межах від 1350 до 1480 °C. Переважно, розплавлений шлак доменної печі містить 10-20 мас. % АІ2О3, 5-10 мас. % МgО, 20-35 мас. % SiO2 і 20-30 мас. % СаО, а також невелику кількість FeO, С, MnO, S і т.п. В одному варіанті здійснення даного винаходу пропонується спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку, і цей розплавлений шлак може містити 10-40 мас. % АІ2О3, 5-25 мас. % МgО, 10-50 мас. % SiO2, 10-40 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. Переважно, розплавлений шлак може містити 10-20 мас. % АІ2О3, 5-10 мас. % МgО, 20-35 мас. % SiO2, 20-30 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. Такий розплавлений шлак може бути розплавленим шлаком, який вивантажується безпосередньо з металургійного реактора, або переплавленим шлаком. У відповідності до даного винаходу, розплавлений шлак, вивантажений з доменної печі, може використовуватись безпосередньо, завдяки чому не тільки заощаджується споживання енергії на розплавлення вихідного матеріалу, а й усуваються витрата води на охолодження шлаку доменної печі шляхом гасіння водою і утворення вторинних відходів. У способі за цим винаходом температура розплавленого шлаку в накопичувачі для збереження тепла і модифікації контролюється в межах від 1400 до 1500 °C. Здійснювати модифікацію розплавленого шлаку або не здійснювати, - це може визначатись у відповідності до об'ємної щільності (або пористості) і кольору спіненого матеріалу, який виготовляється, при цьому така модифікація включає регулювання в'язкості та/або кольору. Більш конкретно, модифікатором в'язкості може бути принаймні щось одне з глини, каоліну, магнітного залізняку, гончарної глини, польового шпату і кварцового піску. Модифікатор в'язкості додається в кількості 3-10 мас. % від маси розплавленого шлаку. Модифікатором кольору може бути щонайменше один з оксидів Ті, Cr, Ni, Cu, Co і Fe, такий як ТіО 2, Сr2О3, NiO, CuO, Cu2O, CoO, FeO, Fe2O3 і т.п., порошкові руди, які містять ці оксиди, і промислові відходи, які містять ці оксиди (такі як червоний шлам, утворений при виробництві глинозему). Модифікатор кольору додається в кількості 0-5 мас. % від маси розплавленого шлаку. З накопичувача для модифікації розплавлений шлак попадає в ємність для спінювання при додаванні до шлаку агента для спінювання, де температура шлаку в ємності для спінювання контролюється в межах 1250-1400 °C для формування спіненого матеріалу. Зокрема, спінюючим агентом може бути карбонат, і цей спінюючий агент додається в кількості 3-5 мас. % від маси розплавленого шлаку. Більш конкретно, таким карбонатом може бути щонайменше один з кальцію карбонату, магнію карбонату, кальцію магнію карбонату, інші мінерали, що містять карбонати, та їх суміш, наприклад кальцію карбонат, магнію карбонат, вапняк, доломіт, магнезит і т.п. Під час процесу формування спіненого матеріалу розплавлений шлак може бути спіненим, а потім формуватись у формі. Як варіант, розплавлений шлак може безпосередньо спінюватись і формуватись у формі. Після цього, спінений сформований шлак підтримується при температурі 800-1000 °C впродовж 20-30 хвилин в не відновлювальній атмосфері, а потім охолоджується природним шляхом до кімнатної температури, щоб одержати бажаний спінений матеріал. У способі згідно з даним винаходом, у відповідності до розміру і конфігурації форми, яка використовується під час формування, продукти зі спіненого матеріалу бажаної форми виготовляються безпосередньо з використанням розплавленого шлаку за цим способом. Далі будуть докладно описані приклади здійснення даного винаходу. Приклад 1 До розплавленого шлаку з температурою 1500 °C додали магнітний залізняк у кількості 10 мас. % від маси розплавленого шлаку, щоб відрегулювати його в'язкість. В цьому прикладі модифікатор кольору не додавався. Після цього шлак було спінено при температурі 1400 °C з використанням кальцію карбонату в якості спінюючого агента в кількості 5 мас. % від маси розплавленого шлаку. Спінений продукт витримали при температурі 1000 °C впродовж 20 хвилин, після чого природним шляхом охолодили до кімнатної температури. В результаті 3 одержали бажаний спінений матеріал, який має щільність 0,40 г/см . 2 UA 104685 C2 5 10 15 20 25 30 35 Приклад 2 До розплавленого шлаку з температурою 1400 °C додали глину в кількості 5 мас. % від маси розплавленого шлаку, щоб відрегулювати його в'язкість. Потім до розплавленого шлаку додали червоний оксид заліза в якості модифікатору кольору в кількості 5 мас. % від маси розплавленого шлаку. Після цього шлак було спінено при температурі 1300 °C з використанням магнію карбонату в якості спінюючого агента в кількості 5 мас. % від маси розплавленого шлаку. Спінений продукт витримали при температурі 800 °C впродовж 30 хвилин, після чого природним шляхом охолодили до кімнатної температури. В результаті одержали бажаний спінений 3 матеріал, який має щільність 0,41 г/см . Приклад 3 До розплавленого шлаку з температурою 1450 °C додали ТіО2 в кількості 3 мас. % від маси розплавленого шлаку, щоб відрегулювати його в'язкість. Потім до розплавленого шлаку додали Сr2О3 в якості модифікатору кольору в кількості 3 мас. % від маси розплавленого шлаку. Після цього шлак було спінено при температурі 1250 °C з використанням доломіту в якості спінюючого агента в кількості 3 мас. % від маси розплавленого шлаку. Спінений продукт витримали при температурі 950 °C впродовж 25 хвилин, після чого природним шляхом охолодили до кімнатної 3 температури. В результаті отримали бажаний спінений матеріал, який має щільність 0,45 г/см . Приклад 4 До розплавленого шлаку з температурою 1500 °C додали ТіО2 і кварцовий пісок в кількості 3 мас. % і 3 мас. %, відповідно, від маси розплавленого шлаку (всього 6 мас. %), щоб відрегулювати його в'язкість. Потім до розплавленого шлаку додали Сr 2О3 в якості модифікатору кольору в кількості 0,5 мас. % від маси розплавленого шлаку. Після цього шлак було спінено при температурі 1250 °C з використанням доломіту в якості спінюючого агента в кількості 4 мас. % від маси розплавленого шлаку. Спінений продукт витримали при температурі 950 °C впродовж 25 хвилин, після чого природним шляхом охолодили до кімнатної 3 температури. В результаті отримали бажаний спінений матеріал, який має щільність 0,43 г/см . Спосіб для виготовлення спінених матеріалів з використанням розплавленого шлаку у відповідності до варіантів здійснення даного винаходу має наступні переваги: 1) Запропоновано енергозберігаючий і ефективний спосіб для повної утилізації шлаку доменних печей; 2) Розплавлений шлак, вивантажений з доменної печі, використовується безпосередньо, завдяки чому не тільки заощаджується споживання енергії на розплавлення вихідного матеріалу, а й усувається витрата води на охолодження шлаку доменної печі шляхом гасіння водою і утворення вторинних відходів; і 3) Отримуваний неорганічний неметалічний спінений матеріал і продукти з нього мають такі характеристики, як стабільне забарвлення, стійкість до стирання, стійкість до тиску, низька теплопровідність і відмінне поглинання звуку, адсорбційні і фільтрувальні властивості, з наступними основними показниками якості: Середній діаметр Об'ємна щільність 3 пор (мм) (г/см ) 1,5-3,50,40-0,45 Теплопровідність (Вт/(хв.К)) 0,12-0,15 Міцність на Поглинання води стискання (МПа) (%) 4,5-5,5 3,0-4,0 40 Даний винахід не обмежується наведеними варіантами здійснення і допускає різні модифікації і зміни без відходу від об'єму цього винаходу. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку, який включає: введення розплавленого шлаку в накопичувач для збереження тепла і модифікації, де температуру розплавленого шлаку підтримують на рівні 1400-1500 °C, і додавання до розплавленого шлаку модифікатора в'язкості та/або модифікатора кольору для регулювання його в'язкості та/або кольору у відповідності до технічних вимог до продукту, що виробляють, введення розплавленого шлаку, вивантаженого з накопичувача для збереження тепла і модифікації, в ємність для спінювання при додаванні до розплавленого шлаку спінюючого агента, де розплавлений шлак в ємності для спінювання контролюють при температурі 12501400 °C для забезпечення спінювання і формування, і 3 UA 104685 C2 5 10 15 20 витримку спіненого і сформованого шлаку при температурі 800-1000 °C впродовж 20-30 хвилин в невідновлювальній атмосфері з наступним його охолодженням природним шляхом до кімнатної температури, щоб одержати спінений матеріал, де розплавлений шлак містить: 10-40 мас. % Аl2О3, 5-25 мас. % МgО, 10-50 мас. % SiO2, 10-40 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. 2. Спосіб за п. 1, в якому розплавлений шлак містить 10-20 мас. % Аl2О3, 5-10 мас. % МgО, 2035 мас. % SiO2, 20-30 мас. % СаО, 0,1-5 мас. % ТіО2, 0,1-5 мас. % FeO і 0,1-5 мас. % МnО. 3. Спосіб за п. 1 або 2, в якому модифікатор в'язкості є щонайменше одним з: глини, каоліну, магнітного залізняку, гончарної глини, польового шпату, кварцового піску і ТіО 2, і додають в кількості 3-10 мас. % від маси розплавленого шлаку. 4. Спосіб за п. 1 або 2, в якому модифікатор кольору є щонайменше одним з: оксидів Ті, Cr, Ni, Cu, Co і Fe, порошкових руд, які містять ці оксиди, або промислових відходів, які містять ці оксиди, і додають в кількості 0-5 мас. % від маси розплавленого шлаку. 5. Спосіб за п. 1 або 2, в якому спінюючим агентом є карбонат, який додають в кількості 3-5 мас. % від маси розплавленого шлаку. 6. Спосіб за п. 5, в якому карбонат є щонайменше одним з: кальцію карбонату, магнію карбонату, кальцію магнію карбонату, інших мінералів, що містять карбонати, та їх сумішей. 7. Спосіб за п. 1 або 2, в якому етап спінювання і формування передбачає спочатку спінювання розплавленого шлаку, а потім формування спіненого розплавленого шлаку у формі або пряме спінювання і формування розплавленого шлаку у формі. 8. Спосіб за п. 1 або 2, в якому розплавленим шлаком є розплавлений шлак, безпосередньо вивантажений з металургійного реактора, або переплавлений шлак. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing foam material by using molten slag

Автори англійськоюWang, Qingtao, Yu, Xianjin, Zhao, Xin, Gong, Benkui, Wei, Zhenxia, Li, Yueyun, Ming, Jun

Автори російськоюВан Цинтао, Юй Сяньцзин, Чжао Синь, Гун Бенькуй, Вей Чженься, Ли Юеюнь, Мин Дзюнь

МПК / Мітки

МПК: C04B 38/02, C04B 5/00

Мітки: матеріалу, виготовлення, використанням, спіненого, спосіб, шлаку, розплавленого

Код посилання

<a href="https://ua.patents.su/6-104685-sposib-vigotovlennya-spinenogo-materialu-z-vikoristannyam-rozplavlenogo-shlaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення спіненого матеріалу з використанням розплавленого шлаку</a>