Спосіб одержання спіненого шлаку на розплаві металу

Номер патенту: 94252

Опубліковано: 26.04.2011

Автори: Карбовнічек Мірослав, Розе Лутц, Райхель Йоханн

Формула / Реферат

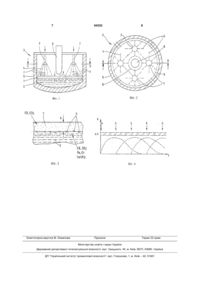

1. Спосіб одержання спіненого шлаку (1) в металургійній печі (3), яка містить розплав (2) металу під шлаком (1), при якому в піч (3) подають суміш (4), яка містить щонайменше оксид металу і вуглець, забезпечують відновлення вуглецем оксиду металу під шлаком (1), який знаходиться в печі (3), з виділенням газів при відновленні і утворенням пузирчиків у шлаці, забезпечуючи спінювання шлаку, при цьому подачу суміші (4) у піч (3) здійснюють для забезпечення бажаної висоти (h) або інтервалу (Dh) висоти шару утворюваного спіненого шлаку (1), який відрізняється тим, що як піч (3) використовують електродугову піч або плавильний агрегат з електродами, при цьому при вигляді зверху і при, в основному, кільцеподібній формі стінки (5) печі (3) і, в основному, при центральному розташуванні щонайменше одного електрода (6) в печі (3), подачу суміші (4) здійснюють на кільцеподібну поверхню, розташовану між електродами (6) і стінкою (5), за допомогою подавальних пристроїв (7), що забезпечують подачу суміші (4) на кільцеву поверхню, розташовану між електродами (6) і стінкою (5).

2. Спосіб за п. 1, який відрізняється тим, що подачу суміші (4) здійснюють безперервно.

3. Спосіб за п. 1, який відрізняється тим, що подачу суміші (4) здійснюють через задані інтервали часу.

4. Спосіб за п. 1, який відрізняється тим, що подачу суміші (4) здійснюють в кількості 3-20 кг за хвилину на тонну розплаву (2) металу.

5. Спосіб за п. 4, який відрізняється тим, що подачу суміші (4) здійснюють в кількості 5-15 кг за хвилину на тонну розплаву (2) металу.

6. Спосіб за п. 1, який відрізняється тим, що подачу суміші (4) здійснюють таким чином, щоб на поверхні розплаву (2) металу підтримувалася кількість суміші (4), яка дорівнює 15-35 кг/м2.

7. Спосіб за п. 6, який відрізняється тим, що подачу суміші (4) здійснюють таким чином, щоб на поверхні розплаву (2) металу підтримувалася кількість суміші (4), яка дорівнює 20-30 кг/м2.

8. Спосіб за п. 1, який відрізняється тим, що суміш (4) подають між розплавом (2) металу і шлаком (1).

9. Спосіб за п. 1, який відрізняється тим, що суміш (4) подають у серединну ділянку кільцевої поверхні, розташованої між електродами (6) і стінкою (5).

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що додатково суміш (4) містить матеріал з заліза і хрому.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що додатково суміш (4) містить зв'язуючий матеріал.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що суміш (4) виконана у вигляді брикетів або котунів.

Текст

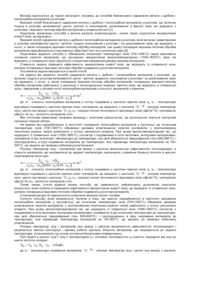

1. Спосіб одержання спіненого шлаку (1) в металургійній печі (3), яка містить розплав (2) металу під шлаком (1), при якому в піч (3) подають суміш (4), яка містить щонайменше оксид металу і вуглець, забезпечують відновлення вуглецем оксиду металу під шлаком (1), який знаходиться в печі (3), з виділенням газів при відновленні і утворенням пузирчиків у шлаці, забезпечуючи спінювання шлаку, при цьому подачу суміші (4) у піч (3) здійснюють для забезпечення бажаної висоти (h) або інтервалу (h) висоти шару утворюваного спіненого шлаку (1), який відрізняється тим, що як піч (3) використовують електродугову піч або плавильний агрегат з електродами, при цьому при вигляді зверху і при, в основному, кільцеподібній формі стінки (5) печі (3) і, в основному, при центральному розташуванні щонайменше одного електрода (6) в печі (3), подачу суміші (4) здійснюють на кільцеподібну поверхню, розташовану C2 2 (19) 1 3 ляються при відновленні, утворюють в шлаку пузирі, в результаті чого шлак спінюється. Спосіб такого роду відомий з WO 2004/104232 А1. За допомогою відомого способу спінений шлак можна одержувати на розплаві металу, наприклад, на розплаві нержавіючого металу. Під час розплавлення твердої завалки в електродуговій печі утворюється шлак, який може містити високу частку оксиду хрому. Концентрація в цьому випадку часто досягає значень більше 30 мас.%. Такий шлак внаслідок його складу не можна розріджувати і спінювати в бажаній мірі за допомогою відомого способу. При цьому з вказаного документа відомо, що в розплав металу додається суміш, яка містить щонайменше оксид металу і вуглець. Крім того, суміш може включати в себе матеріал, що містить залізо, і зв'язуючий матеріал. Суміш може спресовуватися і подаватися в розплав у вигляді котунів або брикетів. Після потрапляння в область між ванною розплавленого металу і шаром шлаку суміш може вступати там в хімічну реакцію, причому починається процес відновлення оксиду металу. Цей процес відновлення оксиду металу за допомогою вуглецю приводить до утворення газоподібного оксиду вуглецю (CO), що викликає виділення пузирчиків і, таким чином, спінювання шлаку. Перевага одержання спіненого шлаку полягає в наступному: під час роботи електродугової печі завантажена шихта, наприклад, метал, що переплавляється, плавиться в електродуговій печі за допомогою дуги. При цьому шлак завдяки спіненому стану нарівні з первинною функцією видалення з розплаву металу небажаних компонентів виконує захисну функцію. А саме, в цьому стані спінений шлак щонайменше частково заповнює простір між кінцями електродів і поверхнею металу і таким чином захищає вогнетривку футерівку печі від енергії випромінювання електричної дуги. Завдяки незначній теплопровідності спіненого шлаку випромінювання електричної дуги до стінок електропечі сильно скорочується, а, отже, передача енергії у ванну розплавленого металу збільшується. Інша перевага спіненого шлаку полягає в тому, що він приглушує шуми. Захищена електрична дуга тим самим виробляє менше шуму навколо себе, завдяки чому поліпшуються умови оточуючого середовища навколо печі. Хоч спінений шлак можна одержувати і раніше відомим способом, виявилося, що він все ж має недолік, який полягає в складності точного керування кількістю спіненого шлаку, у зв'язку з чим можна вказати на ЕР 0637634. Тому в основу винаходу встановлена задача створення способу вищезазначеного типу, який дозволяє усунути цей недолік. Іншими словами, процес утворення спіненого шлаку повинен стати більш керованим і регульованим з тим, щоб досягти одержання оптимальної кількості спіненого шлаку. Ця задача згідно з винаходом вирішується тим, що подача в піч суміші, яка містить щонайменше оксид металу і вуглець, здійснюється таким чином, що досягається і підтримується бажана 94252 4 висота або інтервал бажаної висоти шару спіненого шлаку. Тобто можна указати, що висота шару спіненого шлаку цілеспрямовано підтримується на визначеному рівні, при цьому під інтервалом висоти розуміються допустимі відхилення для висоти шару спіненого шлаку. При цьому подача суміші може проводитися як безперервно, так і через задані інтервали часу. Особливе значення для винаходу має правильний вибір дозування суміші. Виявилося, що оптимальні умови спінювання досягаються при подачі суміші в кількості 3-20 кг за хвилину на тонну розплаву металу. Особливо переважною є подача 5-15 кг за хвилину на тонну розплаву металу. Виявилося, що також питома поверхнева подача суміші є важливим параметром. Тому вдосконалений варіант здійснення винаходу передбачає таку подачу суміші, щоб її кількість на поверхні ванни розплаву металу підтримувалася на рівні 15-35 кг/м2. Особливо переважними є значення 2030 кг/м2. Важливо, щоб суміш виявилася в потрібному місці для взаємодії. Тому суміш, переважно, подається в простір між розплавом металу і шлаком. Як піч може використовуватися електродугова піч або плавильний агрегат з електродами. Причому особливо переважно може бути передбачено, що при вигляді зверху і при, в основному, кільцеподібній формі стінки печі і, в основному, при центральному розташуванні щонайменше одного електрода в печі, подача суміші здійснюється на кільцеву поверхню, розташовану між електродами і стінкою. При цьому особливо переважно, щоб суміш подавалася в серединну ділянку такого радіального кільцевого проміжку. Як само по собі вже відомо, використовуватися може суміш, яка нарівні з оксидом металу і вуглецем містить також матеріал із заліза і хрому. Крім того, вона може містити зв'язуючий матеріал. Застосування суміші полегшується, якщо вона представлена у вигляді брикетів або котунів. Способом згідно з винаходом може бути досягнуте утримання кількості спіненого шлаку у визначених бажаних межах, так що позитивна дія спіненого шлаку може бути використана оптимально. На кресленнях представлений приклад здійснення винаходу, при цьому показано: Фіг.1 - електродугова піч в перерізі по лінії А-В на Фіг.2, Фіг.2 - електродугова піч в перерізі по лінії C-D на Фіг.1, Фіг.3 - фрагмент X на Фіг.1, і Фіг.4 - часова характеристика висоти h шару спіненого шлаку. Електродугова піч 3, зображена на Фіг.1 і 2, служить для розплавлення металевої шихти, тобто для одержання розплаву 2 металу. На розплаві 2 знаходиться шар 1 шлаку, який в цьому випадку для досягнення вищезазначених переваг повинен бути спіненим. З цією метою за допомогою подавальних пристроїв 7 подається суміш, яка містить оксид металу і вуглець. Крім того, вона може включати в себе 5 залізовмісний матеріал, а також зв'язуючий матеріал. Суміш, переважно, пресується в брикети або котуни. Пунктирні лінії, направлені від подавального пристрою 7 до розплаву 2, показують як котуни або брикети скидаються на поверхню шлаку або розплаву. При цьому питома вага або пресована щільність суміші 4 вибираються з таким розрахунком, щоб швидкість реакції і тривалість процесу забезпечували оптимальне утворення пузирів. При цьому питома вага вибирається таким чином, щоб суміш 4 після подачі в піч 3 трималася між розплавом 2 металу і шлаком 1. Це показано на Фіг.3, де видно, що котуни або брикети суміші 4, хоч вони і йдуть під поверхню спіненого шлаку 2, все ж тримаються в розплаві 2 на плаву. Відносно відповідних деталей є посилання на WO 2004/104232 А1. Як видно на Фіг.1 і 3, спінений шлак 1 має висоту h, яка повинна утримуватися на бажаному значенні або в заданому інтервалі висоти. Щоб досягти цього, як указано вище, в піч 3 в одиницю часу і з урахуванням маси розплаву 2 вводиться відповідна кількість суміші 4. Це може здійснюватися безперервно або через задані інтервали часу. На Фіг.4 показано, що суміш 4 подається в піч 3 і тим самим в розплав 2 металу або на нього через регулярні проміжки часу (див. стрілки, позначені позицією 4). Кожна подача суміші 4 викликає хімічну реакцію, хід якої показаний пунктирними кривими. Накладення всіх реакцій приводить до загальної реакції, яка визначає висоту h шару спіненого шлаку. Зокрема, висота h підтримується в інтервалі h висоти, як це показано на Фіг.4. При цьому інтервали подачі суміші 4 вибираються таким чином, щоб забезпечувалося можливо більш безперервне утворення пузирів, що є результатом накладання окремих часткових реакцій. Загалом, можна сказати, що реагування суміші протікає не лінійно, і, відповідно, утворюється спінений шлак. Суміш 4, подана в простір між спіненим шлаком 1 і розплавом 2 металу, піддається процесу розчинення з паралельним відновленням оксиду заліза. Частинки суміші відразу ж після їх розчинення з котунів або брикетів обволікаються при оточуючій температурі оболонкою із застиглого металу. В результаті того, що середня температура плавлення частинки нижче, ніж у металу, відбуваються процес розплавлення і хімічна реакція матеріалу під оболонкою. Залежно від різниці температур реакція під оболонкою закінчується або раніше, ніж розплавиться оболонка, або після цього. У першому випадку процес може привести до розриву частинки, результатом чого є вибухове вивільнення пузирчика чадного газу CO. У іншому 94252 6 випадку пузирчик чадного газу CO вільно виділяється в метал. При цьому відбуваються, наприклад, наступні хімічні реакції: (FexOy)+y[C]=y{CO}+x{Fe}, (СаСО3) = (СаО)+{СО2}. Оптимальні результати досягаються, коли подаються 5-15 кг суміші на тонну (1000 кг) розплаву металу за хвилину. При цьому, переважно, використовується суміш, яка містить 40-70, переважно 50-60 ваг. % FeCrHC (high-carbon ferrochrome/високовуглецевого ферохрому). Крім того, на Фіг.2 видно, що показані тут чотири подавальних пристрої 7 подають суміш на кільцеву поверхню шлаку 1 або розплаву 2 металу. Кільцева поверхня (внутрішня окружність) утворюється радіально всередині уявної кільцевої оболонки 8 електрода 6 або електродів. Зовнішня окружність 9 кільцевої поверхні межує зі стінкою 5 печі 3. Таким чином, суміш при цьому подається в кільцеподібний простір між стінками 5 печі і щонайменше одним електродом 6. При цьому суміш 4, переважно, повинна подаватися приблизно радіально в проміжок між внутрішньою 8 і зовнішньою окружністю 9, як це показано на Фіг.2. Відповідною альтернативою є подача за допомогою подавальних пристроїв, розташованих по сторонах. Питомий розподіл ваги суміші 4 по поверхні також є важливим фактором. Для цієї мети пропонується величина між 20 і 30 кг суміші на квадратний метр поверхні. Таким чином, оптимальне спінювання досягається тоді, коли, з одного боку, частота подачі суміші (тобто кількість суміші за одиницю часу на масу розплаву металу) вибрана правильно, а, з іншого, коли розподіл суміші по поверхні шлаку, або розплаву металу, здійснюється по можливості кільцеподібно і коли, нарешті, суміш подається на поверхню у вказаній питомій кількості. Таким чином, бажана висота спіненого шлаку витримується за часом, що дає вищезазначений позитивний ефект. Перелік позицій 1 шлак/спінений шлак 2 розплав металу 3 плавильна піч 4 суміш 5 стінка 6 електрод 7 подавальний пристрій 8 внутрішня окружність (оболонка електрода) 9 зовнішня окружність h висота спіненого шлаку h інтервал висоти h 7 Комп’ютерна верстка М. Ломалова 94252 8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a foamed slag on metal melt

Автори англійськоюReichel Johann, Rose Lutz, Karbowniczek Miroslav

Назва патенту російськоюСпособ получения вспененного шлака на расплаве металла

Автори російськоюРайхель Йоханн, Роже Лутц, Карбовничек Мирослав

МПК / Мітки

МПК: C21C 5/52, C21B 13/12

Мітки: розплаві, одержання, спіненого, металу, спосіб, шлаку

Код посилання

<a href="https://ua.patents.su/4-94252-sposib-oderzhannya-spinenogo-shlaku-na-rozplavi-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спіненого шлаку на розплаві металу</a>

Попередній патент: Індолпохідна сіль лимонної кислоти та її фармацевтичне застосування

Наступний патент: Спосіб та коксувальна піч для коксування вугілля з високим вмістом летких речовин

Випадковий патент: Багатоканальний потоковий інфрачервоний газоаналізатор