Порошковий дріт для наплавлення

Номер патенту: 108177

Опубліковано: 25.03.2015

Автори: Голякевич Андрій Антонович, Орлов Леонід Миколайович, Малінов Леонід Соломонович, Малінов Володимир Леонідович, Упирь Віктор Миколайович

Формула / Реферат

Порошковий дріт для механізованого наплавлення в захисному газі, що містить марганець металевий, хром металевий, ферохром високовуглецевий, рутил, плавиковий шпат, мармур, сталеву оболонку, який відрізняється тим, що додатково містить феротитан, порошок алюмінієвий і кремнефтористий натрій при наступному співвідношенні компонентів, мас. %:

марганець металевий

15,0-19,0

хром металевий

3,0-5,0

ферохром високовуглецевий

0,5-3,0

феротитан

0,5-1,0

порошок алюмінієвий

0,1-0,5

рутил

2,0-3,5

плавиковий шпат

1,0-1,7

мармур

0,8-1,4

натрій кремнефтористий

0,6-1,0

сталева оболонка

решта.

Текст

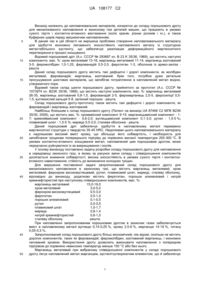

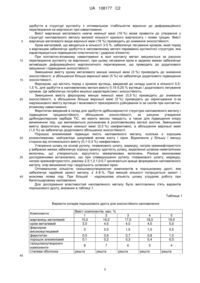

Реферат: Винахід належить до наплавлювальних матеріалів, конкретно до складу порошкового дроту для механізованого наплавлення в захисному газі деталей машин. Порошковий дріт містить, мас. %: марганець металевий 15,0-19,0, хром металевий 3,0-5,0, ферохром високовуглецевий 0,53,0, феротитан 0,5-1,0, порошок алюмінієвий 0,1-0,5, рутил 2,0-3,5, плавиковий шпат 1,0-1,7, мармур 0,8-1,4, натрій кремнефтористий 0,6-1,0, сталева оболонка - решта. Запропонований порошковий дріт є більш економічним, забезпечує хороший комплекс наплавлювальнотехнологічних характеристик. UA 108177 C2 (12) UA 108177 C2 UA 108177 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до наплавлювальних матеріалів, конкретно до складу порошкового дроту для механізованого наплавлення в захисному газі деталей машин, що працюють в умовах сухого тертя і контактно-втомного вантаження (коліс кранів, різних роликів і ін.), а також буферних шарів перед зміцнюючим наплавленням. В даний час в цій області не вирішена проблема створення наплавлювального матеріалу для здобуття економно легованого зносостійкого наплавленого металу із структурою метастабільного аустеніту, що забезпечує реалізацію деформаційного мартенситного перетворення в процесі зношуванні. Відомий порошковий дріт (А.с. СССР № 293667 кл. В 23 K 35/36, 1969), що містить наступні компоненти, мас. %: хром металевий 13-16, марганець металевий 11-14, марганець азотований 3-5, феромолібден 1,0-1,25, ферованадій 0,5-2,0, феротитан 1-3, оболонка із армко-заліза решта. Даний склад порошкового дроту містить такі дефіцитні і дорогі компоненти, як молібден металевий, ферованадій, марганець азотований. Крім того, потрібне дуже ретельне просушування шихтових матеріалів, що запобігає потраплянню в наплавлений метал водню, утворюючого пори. Відомий також склад шихти порошкового дроту, прийнятого за прототип (А.с. СССР № 1073974 кл. В23K 35/36, 1989), що містить наступні компоненти, мас. %: марганець металевий 26-35, марганець азотований 0,8-1,5, ферованадій 2-5, феромарганець 2,5-5, феросиліції 0,51,5, вуглекислий кальцій 5-8, залізний порошок - решта. Склад порошкового дроту-прототипу також містить такі дефіцитні і дорогі компоненти, як ферованадій і марганець азотований. Найбільш близьким є склад порошкового дроту (Патент на винахід UA 87466 С2 МПК В23K 35/30, 2009), що містить мас. %: хромвмісний компонент 9-15; марганецьвмісний компонент - 17; кремнійвмісний компонент - 0,6-2,0; вуглецьвмісний компонент 0,1-3,0; рутил - 1,5-5 %; плавиковий шпат - 1,5-5 %; мармур 0,5-2,0; сталева оболонка - решта. Даний порошковий дріт забезпечує здобуття в наплавленому металі переважно мартенситної структури з твердістю 35-45 HRC. Недоліками цього наплавлювального матеріалу є надлишково високий вміст хрому, що збільшує його собівартість, і необхідність для запобігання тріщинам попереднього підігріву до порівняно високої температури 200-300 °C. В умовах контактно-втомного зношування метал, наплавлений цим порошковим дротом, може передчасно руйнуватися із-за викришування і сколів. У основу винаходу поставлено задачу розробки складу порошкового дроту для наплавлення в середовищі захисного газу, в якому за рахунок зміни складу і співвідношення компонентів досягається зниження собівартості, висока зносостійкість в умовах сухого тертя і контактновтомного навантаження, стійкість до виникнення холодних тріщин. Для вирішення поставленої задачі запропонований склад порошкового дроту для механізованого наплавлення в захисному газі, що містить марганець металевий, хром металевий, ферохром високовуглецевий, рутил, плавиковий шпат, мармур, сталеву оболонку, відповідно до винаходу, додатково містить феротитан, порошок алюмінієвий і натрій кремнефтористий при наступному співвідношенні компонентів, мас. %: марганець металевий 15,0-19,0 хром металевий 3,0-5,0 ферохром високовуглецевий 0,5-3,0 феротитан 0,5-1,0 порошок алюмінієвий 0,1-0,5 рутил 2,0-3,5 плавиковий шпат 1,0-1,7 мармур 0,8-1,4 натрій кремнефтористий 0,6-1,0 сталеву оболонку решта. При наплавленні запропонованим порошковим дротом в захисних газах забезпечується вміст в наплавленому металі вуглецю 0,15-0,25 %, хрому 2,5-6 %, марганцю 14-16 %, титану 0,05-0,3 %. Запропонований склад порошкового дроту більш економічний, ніж відомі, оскільки не містить дорогих компонентів, таких як ферованадій, феромолібден, азотований марганець, і економно легований хромом. Використання дроту дозволить виконувати наплавлення з попереднім підігрівом до порівняно невисоких температур менше 150 °C або без нього. Марганець металевий при вибраному співвідношенні компонентів у складі порошкового дроту легує наплавлений метал марганцем, аустенітоутворюючим елементом, що й забезпечує 1 UA 108177 C2 5 10 15 20 25 30 35 40 здобуття в структурі аустеніту з оптимальною стабільністю відносно до деформаційного перетворення на мартенсит при навантаженні. Вміст марганцю металевого нижче нижньої межі (16 %) може привести до утворення у структурі наплавленого металу великої кількості крихкого мартенситу і появи тріщин. Вміст марганцю металевого вище верхньої межі (19 %) призводить до зниження зносостійкості. Хром металевий, що вводиться в кількості 3-5 %, забезпечує легування хромом, який поряд з марганцем забезпечує здобуття в наплавленому металі переважно аустенітної структури, яка характеризується підвищеною пластичністю і ударною в'язкістю. При контактно-втомному навантаженні в зоні контакту метал зміцнюється за рахунок перетворення аустеніту на мартенсит, при цьому легування хром в заданих межах забезпечує активізацію деформаційного мартенситного перетворення, що приводить до додаткового зміцнення і підвищення зносостійкості. Зменшення вмісту хрому металевого менше нижньої межі (3 %) призводить до зниження зносостійкості, а збільшення більше верхньої межі (5 %) не забезпечує додаткового підвищення зносостійкості. Ферохром, що містить поряд з хромом вуглець, введений до складу шихти в кількості 0,51,5 %, для здобуття в наплавленому металі вмісту 0,15-0,25 % вуглецю і додаткового легування хромом. Це забезпечує потрібні міцнісні характеристики і зносостійкість. Зменшення вмісту ферохрому менше нижньої межі (0,5 %) призводить до зниження зносостійкості, а збільшення більше верхньої межі (5 %) призводить до окрихчування із-за надлишкового вмісту вуглецю і можливості прискореного руйнування із-за сколів при контактновтомному навантаженні. Феротитан введений в склад для здобуття дрібнозернистої структури наплавленого металу і підвищення тріщиностійкості, збільшення зносостійкості, за рахунок утворення дрібнодисперсних карбідів ТіС, які мають високу твердість, а також для підвищення опору виникненню пор, що викликаються розчиненим в розплавленому металі азотом. Зменшення вмісту феротитану менше нижньої межі (0,5 %) неефективно, а збільшення верхньої межі (1,0 %) не забезпечує додаткового збільшення зносостійкості. Порошок алюмінієвий підвищує якість наплавленого металу, оскільки є хорошим розкислювачем, нейтралізує шкідливий вплив азоту і сірки. Відхилення у більшу і меншу сторони від оптимального вмісту (0,1-0,3 %) неефективно. Утворення шлаку на основі рутилу, плавикового шпату, мармуру, натрію кремнефтористого у вибраних межах забезпечує хорошу криючу здатність шлаку, видалення шлаком неметалічних включень, що утворюються, відсутність міжваликових включень. Раніше виконаними дослідженнями встановлено, що при співвідношенні рутилу, плавикового шпату, мармуру, натрію кремнефтористого, рівному 2,5:1,2:1,0:0,7 досягаються краще формування наплавленого металу, опір виниканню пор і віддільність шлакової кірки. Оптимальною кількістю газошлакоутворюючих компонентів в порошковому дроті, яке забезпечує надійний захист металу, є 4-8 %. При меншій кількості погіршується захист і можлива поява пор. При більшій - надлишкова кількість шлаку утрудняє роботу при багатошаровому наплавленні. Для дослідження властивостей наплавленого металу було виготовлено п'ять варіантів порошкового дроту, вказаних в таблиці 1. Таблиця 1 Варіанти складів порошкового дроту для зносостійкого наплавлення Компоненти марганець металевий хром металевий ферохром високовуглецевий феротитан порошок алюмінієвий газошлакоутворюючі компоненти сталева оболонка Вміст компонентів, мас. % 1 2 15,0 16,0 3,0 4,5 3 17,0 4,0 4 18,0 4,5 5 19,0 5,0 3 2,0 1,5 1,0 0,5 0,5 0,1 0,6 0,2 0,7 0,3 0,8 0,4 1,0 0,5 8 7 6 5 4 решта решта решта решта решта 45 2 UA 108177 C2 5 10 Шихта виготовлялася шляхом перемішування впродовж 30 хв наважок порошкоподібних компонентів в змішувачі типу "п'яна бока". Із дослідних партій шихти виготовляли порошковий дріт діаметром 2 мм. Як сталева оболонка використовувалася холоднокатана стрічка зі сталі 08КП. Наплавлення проводили на постійному струмі зворотної полярності без підігріву в середовищі вуглекислого газу на пластини із сталі Ст3сп в три шари. Режим наплавлення: сила струму 250-300 А, напруга 28-30 В, швидкість наплавлення 25 м/ч. Випробування властивостей наплавленого металу проводилися на кафедрі матеріалознавства ГУВЗ "Приазовський державний технічний університет". Зносостійкість визначали на машині МИ-1М за схемою "колодка-ролик", що характеризує сухе тертя. Ролик виготовляли з рейкової сталі твердістю 340-350 НВ. В парі з ним зношувалися зразки, наплавлені порошковим дротом різного складу. Відносна зносостійкість визначалася за формулою: 15 20 25 Pет / Sет Pзр / Sзр , де Pет / Sет і Pзр / Sзр - відповідно, втрати маси еталону і зразка, віднесені до площі їх зношеної поверхні. За еталон порівняння прийнята зносостійкість металу, наплавленого порошковим дротом прототипом. Визначалася також зносостійкість при зношуванні в потоці дробу, що транспортується стиснутим повітрям. Вплив дробу викликає наклепання поверхні, що наводить до передеформації приповерхневих об'ємів і утворення втомних тріщин. Цей процес може розглядатися як аналогічний змінам поверхневого шару, що відбуваються при контактновтомному зношуванні в процесі експлуатації деталей. Тиск стиснутого повітря складав 5 атм. Вихідний отвір абразивної для повітря суміші з сопла інжектора Ø 16 мм. Кут атаки абразиву поверхні зношуваних зразків - 60 град. Тривалість випробування визначалася витратою заданої кількості дробу (20 кг). Відносна зносостійкість визначалася також по формулі (1). Дані по зносостійкості наплавленого металу порівняно з еталоном наведені в таблиці. 2. Таблиця 2 Відносна зносостійкість металу, наплавленого різними складами порошкового дроту Варіант складу 1 порошкового дроту Твердість, HRC 30 Відносна зносостійкість при 1,1 сухому терті Відносна зносостійкість у 1,1 потоці дробу Пори немає Тріщини немає 2 3 4 5 6 (прототип) 29 28 27 26 38 1,05 1,0 0,95 0,9 1,0 1,2 1,4 1,3 1,2 1,0 немає немає немає немає немає немає немає немає немає є 30 Наведені дані показують, що метал, наплавлений запропонованим порошковим дротом більш економічного складу шихти, по зносостійкості не поступається рівню, що досягається при використанні порошкового дроту-прототипу. Цей склад шихти також забезпечує хороший комплекс наплавно-технологічних характеристик. 35 ФОРМУЛА ВИНАХОДУ 40 Порошковий дріт для механізованого наплавлення в захисному газі, що містить марганець металевий, хром металевий, ферохром високовуглецевий, рутил, плавиковий шпат, мармур, сталеву оболонку, який відрізняється тим, що додатково містить феротитан, порошок алюмінієвий і кремнефтористий натрій при наступному співвідношенні компонентів, мас. %: марганець металевий 15,0-19,0 хром металевий 3,0-5,0 ферохром високовуглецевий 0,5-3,0 феротитан 0,5-1,0 3 UA 108177 C2 порошок алюмінієвий рутил плавиковий шпат мармур натрій кремнефтористий сталева оболонка 0,1-0,5 2,0-3,5 1,0-1,7 0,8-1,4 0,6-1,0 решта. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюMalinov Volodymyr Leonidovych, Malinov Leonid Solomonovych, Holiakevych Andrii Antonovych, Orlov Leonid Mykolaiovych, Upyr Viktor Mykolaiovych

Автори російськоюМалинов Владимир Леонидович, Малинов Леонид Соломонович, Голякевич Андрей Антонович, Орлов Леонид Николаевич, Упыр Виктор Николаевич

МПК / Мітки

МПК: B22F 5/12, B23K 35/30

Мітки: наплавлення, дріт, порошковий

Код посилання

<a href="https://ua.patents.su/6-108177-poroshkovijj-drit-dlya-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Порошковий дріт для наплавлення</a>

Попередній патент: Спосіб запобігання викидонебезпечності вугільного пласта при проведенні в ньому підготовчої пластової виробки прохідницьким комбайном

Наступний патент: Орбіктрон єрьомки

Випадковий патент: Дисплей з екрануючим кожухом