Склад електродного покриття

Номер патенту: 110403

Опубліковано: 10.10.2016

Автори: Багров Валерій Анатолійович, Калін Микола Андрійович

Формула / Реферат

Склад електродного покриття, що містить графіт, ферохром і карбід бору, який відрізняється тим, що він додатково містить мармур, плавиковий шпат, феромарганець, алюміній і соду при наступному співвідношенні компонентів покриття, мас. %:

мармур

6-8

плавиковий шпат

4-6

графіт

5,5-6,5

ферохром

64,5-74,5

феромарганець

3-5

алюміній

1-2

карбід бору

5,5-6,5

сода

0,5-1,5.

Текст

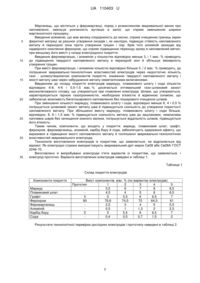

Реферат: Склад електродного покриття містить графіт, ферохром і карбід бору та додатково містить мармур, плавиковий шпат, феромарганець, алюміній і соду. UA 110403 U (54) СКЛАД ЕЛЕКТРОДНОГО ПОКРИТТЯ UA 110403 U UA 110403 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до зварювання, зокрема до складів електродних покриттів, що застосовуються для наплавлення деталей, які працюють в умовах абразивного зносу з помірним ударним навантаженням. У зварювальному виробництві відомі склади покриттів, наприклад електродів марок ОЗН-6, Т-540, ОЗШ-8 та ін., а також склади електродних покриттів по авторських свідоцтвах [1-3], які містять мармур, графіт, ферохром, карбід бору, різні алюмосилікати (польовий шпат, слюду, тальк), соду, калієво-натрієве рідке скло та інші компоненти. Найбільш близьким по вмісту компонентів до складу, що заявляється і взяте як прототип, є покриття [4], яке містить наступні компоненти, мас. %: графіт 5 ферохром 90 карбід бору 5. Електродне покриття призначене для виробництва зварювальних електродів, які використовуються для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням. Використання складу електродного покриття дозволяє проводити наплавлення стальних деталей більше чим у два шари і чавунних - в один шар. Недоліком аналогічних електродів, у тому числі і прототипу, є використання дорогих і дефіцитних для України матеріалів, зокрема ферохрому і карбіду бору, що ускладнює їх виробництво. Це не дозволяє використовувати згадані електроди для наплавлення деталей в промислових об'ємах. Основними причинами, за якими в аналогах і прототипі неможливо отримати технічний результат, що досягається корисною моделлю, є недосконала система розкислення, легування і газо-шлакова система покриття електродів, що не дозволяє отримати якісний метал шва при наплавленні деталей в промислових умовах без підігріву. Наплавлений метал має схильність до утворення мілких тріщин, що знижує експлуатаційну стійкість наплавлених деталей. Задачею корисної моделі є створення електрода для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням з поліпшеними зварювальнотехнологічними властивостями електродів і підвищення якості наплавленого металу, що забезпечуються за рахунок зміни системи розкислення, легування, шлакової і газової системи захисту металу шва компонентами електродного покриття. Поставлена задача вирішується тим, що для оптимізації системи розкислення і газошлакової системи покриття в його склад, що містить графіт, ферохром і карбід бору, додатково вводять феромарганець, мармур, алюмінієвий порошок, соду і плавиковий шпат, при наступному співвідношенні компонентів покриття, мас. %: мармур 6-8 плавиковий шпат 4-6 графіт 5,5-6,5 ферохром 64,5-74,5 феромарганець 3-5 алюміній 1-2 карбід бору 5,5-6,5 сода 0,5-1,5. Новим, у порівнянні з прототипом, є введення до складу покриття, мас. %: мармуру 6-8, плавикового шпату 4-6, феромарганцю 3-5, алюмінію 1-2, соди 0,5-1,5, а також зменшення вмісту ферохрому до 64,5-74,5. Суттєвість відмін складу покриття, що заявляється, полягає в невідомості використання в ньому феромарганцю і алюмінієвого порошку як розкислювача і мармуру, плавикового шпату і соди як газо- і шлакоутворюючих компонентів, а також зменшення вмісту ферохрому, що забезпечує додаткове розкислення і легування металу шва, підвищення його якості і відсутність тріщин у наплавленому металі. Застосування феромарганцю, ферохрому, графіту, карбіду бору і алюмінію у складі покриття для наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаження одночасно в запропонованому відношенні невідомо і дає новий ефект зменшує вірогідність утворення тріщин наплавленого металу й дозволяє стабільно одержувати необхідну твердість наплавленого металу HRC 62-64, що виключає утворення тріщин у перехідній зоні й наплавленому металі. При цьому, забезпечується висока якість наплавленого металу й високі зварювально-технологічні властивості електродів. Вміст феромарганцю, ферохрому, графіту, карбіду бору і алюмінію у складі покриття, що заявляється, являє собою нову легуючу систему С-Мn-Сr-В-Аl оптимального складу. 1 UA 110403 U 5 10 15 20 25 30 35 Марганець, що міститься у феромарганці, поряд з розкисленням зварювальної ванни при наплавленні, зменшує розчинність вуглецю в залізі, що сприяє зменшенню ширини мартенситного прошарку. Введення алюмінію, що має велику спорідненість до кисню, сприяє очищенню границь зерен феритної матриці за рахунок утворення оксидів і, як наслідок, підвищує стійкість наплавленого металу й перехідної зони проти утворення тріщин і пор. Крім того алюміній захищає від надмірного окислення ферохром, що сприяє підвищенню переходу хрому в наплавлений метал, при меншому його вмісті у складі електродного покриття. Введення феромарганцю, і алюмінію у кількостях відповідно менше 3, і 1 мас. % приводить до підвищення твердості наплавленого металу в перехідній зоні й збільшує ймовірність утворення тріщин. При вмісті феромарганцю, і алюмінію кількістю відповідно більше 5, і 2 мас. % приводить, до погіршення зварювально-технологічних властивостей електродів через недостатню кількість газо - шлакоутворюючих компонентів покриття, зниженню твердості наплавленого металу і якості металу шва через забруднення металу неметалічними включеннями. Введенням до складу покриття електродів мармуру, плавикового шпату і соди кількістю відповідно 6-8, 4-6 і 0,5-1,5 мас. % досягається оптимальний газо-шлаковий захист високолегованого сплаву, що утворюється при плавленні електрода. Шлаки, що утворюються, характеризуються гарною газопроникністю, необхідною в'язкістю й відмінною ознакою, що забезпечує можливість багатошарового наплавлення без пошарового очищення шлаків. При зменшенні кількості мармуру, плавикового шпату і соди, відповідно менше 6, 4 і 0,5 % погіршується шлаковий захист металу шва й підвищується схильність до утворення пористості наплавленого металу. При збільшенні вмісту мармуру, плавикового шпату і соди більше, відповідно, 8, 6 і 1,5 мас. % підвищується схильність металу шва до зашлаковок, неможлива наплавка шарів без зачищення кожного валика, погіршується віддільність шлаків, підвищується його в'язкість. Таким чином, компоненти, що входять у покриття: мармур, плавиковий шпат, графіт, ферохром, феромарганець, алюміній, карбід бору й сода, забезпечують одержання ефекту, що виразився в підвищенні якості наплавленого металу й поліпшенні зварювально-технологічних властивостей зварювального електрода. Технологія виготовлення електродів із покриттям, що заявляється, не відрізняється від відомої. Як електродні стрижні використовують зварювальний дріт марок Св08 або Св08А ГОСТ 2246-70. Виготовлено й випробувано електроди п'яти варіантів із покриттям, що заявляється, і електрод-прототип. Варіанти виготовлених електродів наведені в таблиці 1. Таблиця 1 Склад покриття електродів Компоненти покриття Мармур Плавиковий шпат Графіт Ферохром Феромарганець Алюміній Карбід бору Сода Вміст компонентів, мас. % (по варіантах електродів) Прототип 1 2 3 4 5,5 6 7 8 4,5 4 5 6 5 5 5,5 6 6,5 90 76,6 74,5 70 64,5 2,5 3 4 5 0,5 1 1,3 2 5 5 5,5 6 6,5 0,4 0,5 0,7 1,5 5 8,5 6,5 7 61 5,5 2,5 7 2 Результати технологічної перевірки дослідних електродів і прототипу наведені в таблиці 2. 2 UA 110403 U Таблиця 2 Результати технологічних випробувань електродів Варіант електрода Прототип 1 2 3 4 5 5 10 15 20 25 Зварювально-технологічні властивості Твердість наплавленого металу, HRC Кількість тріщин на 100 мм шва, шт. 5 57 3 2 65 1 Кількість пор на 100 мм шва, шт. Формування шва задовільне, схильні до утворення пор і тріщин. Обробка шва утруднена. Формування шва задовільне, схильність до утворення пор і тріщин низька. Обробка шва задовільна. Формування шва добре, схильність до утворення пор і нема тріщин низька. Обробка шва хороша. Формування шва відмінне, не схильні до утворення пор і нема тріщин. Обробка шва хороша. Формування шва хороше, не схильні до утворення пор і нема тріщин. Обробка шва хороша. Формування шва хороше, схильні до утворення пор і тріщин. Обробка шва задовільна. 63 62 нема 60 1 нема нема 59 1 Для визначення якості наплавленого металу й зварювально-технологічних властивостей електродів робили багатошарову наплавку на пластині товщиною 20 мм і довжиною 100 мм із сталі марки ст.3. Наплавлення проводили електродами діаметром 4 мм на постійному струмі зворотної полярності. Сила струму 140-160 А. Результати випробувань зварювально-технологічних властивостей і якості наплавленого металу показують, що оптимальним є склад покриття варіантів 2, 3 і 4, що забезпечує високу якість наплавленого металу (відсутність тріщин, пор, зменшення ширини прошарку з підвищеною твердістю, зниження твердості) гарні зварювально-технологічні властивості електродів при наплавленні деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням. Електродне покриття варіантів 1 і 5, що містить відповідно знижену й підвищену кількість компонентів, що заявляються, не забезпечує досягнення поставленої мети. Таким чином, використання в покритті зазначених компонентів у певному сполученні й певних пропорціях, забезпечують досягнення поставленої мети - високих зварювальнотехнологічних властивостей електрода і якості наплавленого металу, дозволяють робити багатошарове електродугове наплавлення деталей, що працюють в умовах абразивного зносу з помірним ударним навантаженням. Джерела інформації: 1. Авторское свидетельство СССР № 371045кл. В 23K 35/365, 1972 г. 2. Авторское свидетельство СССР № 573301 кл. В 23K 35/365, 1977 г. 3. Авторское свидетельство СССР № 596403 кл. В 23K 35/365, 1978 г. 4. Справочные материалы для сварщиков. /Под ред. Г.А. Николаева. - М.: Машгиз, 1951. - с. 278. 3 UA 110403 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Склад електродного покриття, що містить графіт, ферохром і карбід бору, який відрізняється тим, що він додатково містить мармур, плавиковий шпат, феромарганець, алюміній і соду при наступному співвідношенні компонентів покриття, мас. %: мармур 6-8 плавиковий шпат 4-6 графіт 5,5-6,5 ферохром 64,5-74,5 феромарганець 3-5 алюміній 1-2 карбід бору 5,5-6,5 сода 0,5-1,5. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 35/365

Мітки: склад, покриття, електродного

Код посилання

<a href="https://ua.patents.su/6-110403-sklad-elektrodnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Склад електродного покриття</a>

Попередній патент: Спосіб холодного зварювання чавуну

Наступний патент: Спосіб вирощування ячменю озимого на зрошенні

Випадковий патент: Спосіб визначення параметрів тримасової механічної коливальної системи вібраційної машини з електромагнітним приводом