Номер патенту: 110537

Опубліковано: 12.01.2016

Автори: Муха Денис Владиславович, Алексєєнко Андрій Сергійович, Хитько Олександр Юрійович, Колотило Євген Вікторович, Іванова Людмила Харитонівна

Формула / Реферат

Чавун, що містить вуглець, кремній, марганець, нікель, ніобій, титан, мідь, церій, ітрій, лантан, неодим та залізо, який відрізняється тим, що він додатково містить диспрозій при наступному співвідношенні компонентів, мас. %:

вуглець

3,5-4,2

кремній

1,2-1,8

марганець

2,5-4,0

нікель

1,5-2,5

ніобій

0,05-0,1

титан

0,20-0,25

мідь

0,4-1,0

церій

0,06-0,10

ітрій

0,06-0,10

лантан

0,04-0,08

неодим

0,04-0,08

диспрозій

0,02-0,06

залізо

решта.

Текст

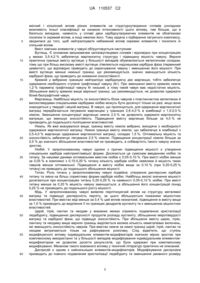

Реферат: Винахід належить до чорної металургії, зокрема до розробки складу чавуну для виготовлення литих деталей, що мають підвищені міцність та зносостійкість (прокатні валки, молотильні тіла та ін.). Заявлено чавун, що містить, мас. %: вуглець 3,5-4,2, кремній 1,2-1,8, марганець 2,5-4,0, нікель 1,5-2,5, ніобій 0,05-0,1, титан 0,20-0,25, мідь 0,4-1,0, церій 0,06-0,10, ітрій 0,06-0,10, лантан 0,04-0,08, неодим 0,04-0,08, диспрозій 0,02-0,06, залізо - решта. Зносостійкість запропонованого чавуну вище, ніж відомого, на 20-44 % при високому рівні міцності (більше на 2-13 %). UA 110537 C2 (12) UA 110537 C2 UA 110537 C2 5 10 15 20 25 Винахід належить до чорної металургії, зокрема до розробки складу чавуну для виготовлення литих деталей, що мають підвищені зносостійкість та міцність (прокатні валки, молольні тіла та ін.). Відомий чавун (Пат. № 88745 Україна МПК С22С 37/10 опубл. Бюл. № 21, 2009 p.), який містить, мас. %: вуглець 3,5-4,2 кремній 1,2-1,8 марганець 2,5-4,0 нікель 1,5-2,5 ніобій 0,15-0,30 церій 0,06-0,10 ітрій 0,06-0,10 лантан 0,04-0,08 неодим 0,04-0,08 залізо решта. Недоліком цього чавуну є недостатня міцність через наявність у структурі великої кількості ледебуритної евтектики. Найбільш близьким по технічній суті до складу, що заявляється, є чавун (Пат. № 93797 Україна МПК (2011.01) С22С 37/10 (2006.01) С22С 33/00, С22С 37/00, опубл. Бюл. № 5, 2011 р.), що взятий за прототип, який містить вуглець, кремній, марганець, нікель, ніобій, титан, мідь, церій, ітрій, лантан, неодим, залізо, при наступному співвідношенні компонентів, мас. %: вуглець 3,5-4,2 кремній 1,2-1,8 марганець 2,5-4,0 нікель 1,5-2,5 ніобій 0,05-0,1 титан 0,20-0,25 мідь 3,4-1,0 церій 0,06-0,10 ітрій 0,06-0,10 лантан 0,04-0,08 неодим 0,04-0,08 залізо решта. Цей чавун має недостатню зносостійкість та міцність. В основу винаходу поставлена задача одержання чавуну з підвищеними характеристиками зносостійкості та міцності, яких потребує сучасне виробництво. Технічний результат досягається тим, що у чавуні, додатково легованому диспрозієм, досягається підвищений ступінь дисперсності продуктів евтектоїдного перетворення аустеніту, що дозволяє підвищити міцність чавуну та його ударостійкість. Зазначена задача вирішується тим, що в чавуні, що містить вуглець, кремній, марганець, нікель, ніобій, титан, мідь, церій, ітрій, лантан, неодим, залізо, додатково міститься диспрозій при наступному співвідношенні компонентів, мас. %: вуглець 3,5-4,2 кремній 1,2-1,8 марганець 2,5-4,0 нікель 1,5-2,5 ніобій 0,05-0,1 титан 0,20-0,25 мідь 0,4-1,0 церій 0,06-0,10 ітрій 0,06-0,10 лантан 0,04-0,08 неодим 0,04-0,08 диспрозій 0,02-0,06 залізо решта. За наявними у авторів відомостями сукупність ознак, що заявляються та характеризують суть чавуну, є раніше невідомими. Таким чином, запропонований винахід відповідає критерію "новизна". Вплив окремих елементів на структуру і властивості чавуну дуже різноманітний, і так само є багато додаткових факторів, які можуть змінювати вплив того або іншого елемента. Змінний 1 UA 110537 C2 5 10 15 20 25 30 35 40 45 50 55 60 якісний і кількісний вплив різних елементів на структуроутворення сплавів ускладнює можливість їхньої класифікації за ознакою інтенсивності цього впливу, тим більше, що в багатьох випадках, наявність у сплаві двох карбідоутворюючих елементів не обов'язково посилює їх окремий вплив, а іноді нівелює його. Тому задача з підбирання легуючого комплексу, зводилася до того, щоб нейтралізувати небажаний вплив окремих елементів і посилити їх спільний вплив. Вміст хімічних елементів у чавуні обґрунтовується наступним: Вуглець. Є основним зміцнювачем залізовуглецевих сплавів і відповідно при концентраціях у межах 3,5-4,2 % забезпечує мартенситну структуру і підвищену міцність чавуну. Верхня практична границя вмісту вуглецю у більшості випадків обумовлюється евтектичним складом, тому що при більш високому вмісті вуглецю з'являються надлишкова карбідна фаза (первинний цементит), що відповідно приводить до окрихчування чавуну і зменшенню його міцності. При вмісті вуглецю менше нижньої границі, що рекомендується, значно зменшується кількість карбідної фази, що приводить до зниження зносостійкості. Кремній у вибраних границях нейтралізує карбідизуючу дію марганцю, тобто забезпечує одержання необхідного ступеня графітизації чавуну (Кг). При зменшенні вмісту кремнію нижче 1,2 % параметр графітизації чавуну Кг низький, а тому такий чавун має недостатню міцність. Збільшення вмісту кремнію вище верхньої границі, що рекомендується, не дозволяє одержати білий безграфітний чавун. Марганець. Найбільші міцність та зносостійкість білих чавунів з пластинчастою евтектикою й високотвердими спеціальними карбідами ніобію можуть бути досягнуті тільки на разі, якщо вони знаходяться у твердій і міцній матриці. В чавуні, що пропонується, для одержання мартенситної матриці передбачається легування марганцем у границях 2,6-4,0 % в комбінації з 1,5-2,5 % нікелю. Зменшення концентрації марганцю нижче 2,5 % не дозволить одержати мартенситну матрицю, що зменшує зносостійкість. Підвищення вмісту марганцю більше за 4,0 % не призводить до подальшого поліпшення властивостей. Нікель. Як вже вказувалося вище, границі вмісту нікелю вибрано, виходячи з необхідності одержання мартенситної матриці. Нижня границя вмісту нікелю, що забезпечує в комбінації з 2,5-4,0 % марганцю одержання мартенситної матриці, складає 1,5 %. Оптимальну міцність та зносостійкість забезпечує легування 2,5 % нікелю. Підвищення концентрації нікелю більше за 2,5 % до значного збільшення властивостей не призводить, а собівартість такого чавуну значно зростає. Ніобій. У запропонованому чавуні однією з причин підвищення міцності є утворення спеціальних карбідів найсприятливішої форми. Досягається це сумісним введенням ніобію та титану. За нашими даними оптимальним вмістом ніобію є 0,05-0,10 %. При вмісті ніобію менше за 0,05 % в комплексі з 0,15-0,20 % титану кількість карбідів ніобію невелика й міцність таких чавунів менше оптимальної. Підвищення ж вмісту ніобію вище за 0,10 % (при 0,20-0,25 % титану) не приводить до подальшого збільшення міцності. Титан. Роль титану у запропонованому чавуні подвійна: утворення дисперсних карбідів титану та зміна на більш сприятливу форми карбідів ніобію. Найбільш високі значення міцності досягаються при концентраціях титану 0,20-0,25 % та наявності 0,05-0,10 % ніобію. При вмісті титану менше за 0,20 % міцність чавуну зменшується, а збільшення його концентрацій понад 0,25 % не призводить до подальшого росту міцності. Мідь. У запропонованому чавуні виявляє перлітизуючий вплив на структуру металевої матриці та підвищує дисперсність перліту, за цього збільшуються показники міцностних властивостей. При вмістах міді менше за 0,4 % цей вплив незначний, підвищення ж вмісту вище за 1,0 % призводить до виділення її по границях дендритів аустеніту та к зменшенню міцностних властивостей. Церій, ітрій, лантан та неодим у вказаних межах сприяють подавленню кристалізації ледебуриту, підвищенню дисперсності продуктів розпаду аустеніту, збільшенню мікротвердості матриці та карбідної фази, що підвищує зносостійкість. При збільшенні вмісту церію, ітрію, лантану та неодиму вище верхніх границь виділяється велика кількість неметалевих включень, які зменшують зносостійкість чавунів. При вмістах нижче за нижні границі церій, ітрій, лантан та неодим витрачаються тільки на рафінування розплаву. Слід відмітити, що ступінь модифікуючого впливу індивідуальних елементів-модифікаторів значною мірою зростає при комплексному використанні та у більшості випадків модифікування індивідуальним елементоммодифікатором не дозволяє досягти результатів, що були одержані при комплексному модифікуванні. Механізм такого взаємного впливу у технічній літературі практично не описаний. Диспрозій є одним з найсильніших елементів-модифікаторів. Модифікування диспрозієм призводить до повного подавления кристалізації ледебуриту та зменшення умовного розміру 2 UA 110537 C2 5 10 15 20 25 30 карбідів. Збільшення вмісту диспрозію вище верхньої границі призводить до утворення великої кількості неметалевих включень, які зменшують фізико-механічні та службові властивості. При вмістах диспрозію нижче нижньої границі кристалізація ледебуриту повністю не подавлюється, не помітний вплив на умовний розміру карбідів та зносостійкість такого чавуну зменшується. Суть винаходу, що заявляється, не визначена у явному вигляді з відомого авторам рівня техніки. Сукупність ознак, які характеризують відомі рішення, не забезпечують досягнення нових властивостей, і тільки наявність означеної відмінної ознаки дозволяє одержати новий технічний результат. Таким чином, винахід, що заявляється, відповідає критерію "винахідницький рівень". Для оцінки властивостей, запропонованого чавуну і його структурного стану, у порівнянні із прототипом, отримали експериментальний чавун. Були застосовані наступні шихтові матеріали: - чавун переробний ПВК1, ПВК2, ПВК3 ДСТУ 3133-95; - чавун ливарний Л1, Л2 ДСТУ 3132-95; - чавун валковий ЧВ-1, ЧВ-2 ГОСТ 1465-80; - лом сталі 1А, 2А, 3А ГОСТ 2787-75; - феросиліцій ФС75 ГОСТ 1415-91; - феромарганець ФМн78, ФМн70 ДСТУ 3547-97. Легувальні елементи відповідали таким параметрам: - феротитан ФТи30 ГОСТ 4761-91; - фероніобій ФНБ60 ГОСТ 4765-91; - титан губчастий ТГ-130 ДСТУ 3079-95; - мідь вогневого рафінування відходів міді марки М3 ГОСТ 859-78. Експериментальні плавки проводили в індукційній печі з кислою футерівкою, вага шихти 40 кг. Після розплавлення шихти потужність печі знижували до 30-40 % від максимальної, зчищували шлак періоду плавлення, заміряли температуру. При доводці сплаву при температурі металу 1520-1530 °C вводили феросплави ніобію та титану. Мідь вводили наприкінці плавки перед випуском розплаву із печі. Модифікування робили таким чином: модифікувальні елементи (церій, ітрій, лантан, неодим) вводили у ківш перед випуском металу у вигляді ітрій-церієвої, лантан-неодимової та диспрозієвої лігатур такого складу, мас. %: 1) ітрій церій вуглець кальцій кремній залізо 35 40 15…20 15…20 0,3…0,5 0,4…0,5 30…35 решта, 2) лантан неодим вуглець кальцій кремній залізо 15…20 15…20 0,3…0,5 0,4…0,5 30…35 решта, 3) диспрозій алюміній кремній залізо 28-30 2-4 35-40 решта. При температурі 1500±5 °C чавун випускали у ківш з необхідною наважкою модифікаторів та при досягненні температури 1330…1340 °C заливали у кокільні форми розплав для одержання циліндрів діаметром 50 мм та висотою 200 мм. З цих виливків вирізали зразки для хімічного аналізу, металографічних досліджень, випробування границі міцності при розтягу та зносостійкості. Випробування границі міцності при розтягу проводили за стандартним методом. Зносостійкість матеріалу визначали на установці СМЦ-2 при терті ковзання з зусиллям 700 МПа. Хімічний аналіз та властивості запропонованого чавуну та прототипу наведені у таблиці. Як видно з таблиці, поставлена мета досягнута. Зносостійкість запропонованого чавуну вище, ніж відомого на 20-44 % при високому рівні міцності (більше на 2-13 %). Винахід, що заявляється, засновано на теоретичних розробках, підтверджених експериментальними даними та може бути багаторазово відтворений у виробництві. Таким чином, винахід, що заявляється, відповідає критерію "промислова застосовність". 45 3 UA 110537 C2 Таблиця Хімічний склад і властивості чавуну, що заявляється, та прототипу Хімічний склад, мас. % Сплав Чавун, що заявляється Чавун за прототипом Властивості № вар С Si Mn Ni Nb Ті Cu Се Y La Nd Dy B, МПа Зносостійкість, г 1 2 3 6 3,5 4,2 3,9 3,5 1,2 1,8 1,4 1,2 2,5 4,0 3,3 2,5 1,5 2,5 2,0 1,5 0,05 0,10 0,08 0,05 0,20 0,25 0,23 0,20 0,4 1,0 0,7 0,4 0,06 0,10 0,08 0,06 0,06 0,10 0,08 0,06 0,04 0,08 0,06 0,04 0,04 0,08 0,06 0,04 0,02 0,06 0,04 760 765 780 690 0,015 0,016 0,014 0,025 Умовний розмір карбідів, мкм 5,8 5,5 5,7 6,5 7 4,2 1,8 4,0 2,5 0,10 0,25 1,0 0,10 0,10 0,08 0,08 745 0,020 6,2 ФОРМУЛА ВИНАХОДУ 5 Чавун, що містить вуглець, кремній, марганець, нікель, ніобій, титан, мідь, церій, ітрій, лантан, неодим та залізо, який відрізняється тим, що він додатково містить диспрозій при наступному співвідношенні компонентів, мас. %: вуглець 3,5-4,2 кремній 1,2-1,8 марганець 2,5-4,0 нікель 1,5-2,5 ніобій 0,05-0,1 титан 0,20-0,25 мідь 0,4-1,0 церій 0,06-0,10 ітрій 0,06-0,10 лантан 0,04-0,08 неодим 0,04-0,08 диспрозій 0,02-0,06 залізо решта. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюIvanova Liudmyla Kharytonivna, Kolotylo Yevhen Viktorovych, Khytko Oleksandr Yuriiovych

Автори російськоюИванова Людмила Харитоновна, Колотило Евгений Викторович, Хитько Александр Юрьевич

МПК / Мітки

МПК: C22C 37/10

Мітки: чавун

Код посилання

<a href="https://ua.patents.su/6-110537-chavun.html" target="_blank" rel="follow" title="База патентів України">Чавун</a>