Спосіб одержання гідратованого силікату лужного металу

Номер патенту: 113465

Опубліковано: 25.01.2017

Автори: Образцов Володимир Васильович, Рябовол Олександр Михайлович, Кальцев Володимир Федорович, Кальцев Сергій Федорович

Формула / Реферат

Спосіб одержання гідратованого силікату лужного металу, який включає сушіння розчину силікату лужного металу з використанням гарячого газу як сушильного середовища до вмісту вологи в кінцевому продукті менше 25 %, який відрізняється тим, що розчин силікату лужного металу перед сушінням попередньо обробляють змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу.

Текст

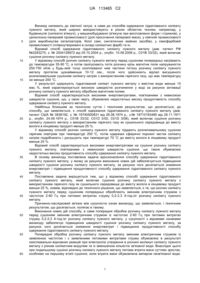

Реферат: Винахід належить до хімічної галузі. Спосіб одержання гідратованого силікату лужного металу включає сушіння розчину силікату лужного металу з використанням гарячого газу як сушильне середовище до вмісту вологи в кінцевому продукті менше 25 %, при цьому розчин силікату лужного металу перед сушінням обробляють змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу. Застосування винаходу забезпечує підвищення швидкості сушіння розчину силікату лужного металу. UA 113465 C2 (12) UA 113465 C2 UA 113465 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної галузі, а саме до способів одержання гідратованого силікату лужного металу, який широко використовують в різних областях техніки, наприклад, у будівництві (силікатні в'яжучі), у машинобудуванні (в'яжуче при виготовленні форм і стрижнів), у целюлозно-паперовій промисловості (для просочення паперової маси), у хімічній промисловості (для виробництва каталізаторів, білої сажі, синтетичних мийних засобів), у лакофарбовій промисловості (плівкоутворювачі в складі силікатних фарб) та ін. Відомий спосіб одержання гідратованого силікату лужного металу (див. патент РФ №2283275, з. № 2004128972 від 05.10.2004 р., опубл. 10.09.2006 p., C01B 33/32), який включає сушіння розчину силікату лужного металу. У відомому способі розчин силікату лужного металу перед сушінням попередньо нагрівають до температури 35-90 °C, а потім пропускають потік розчину крізь магнітне поле напруженістю 250-750 кА/м у будь-якій точці охоплюваної ним частини потоку розчину силікату лужного металу протягом щонайменше 10-12 сек., після чого здійснюють відпал висушеного розпилювальним сушінням силікату натрію з використанням гарячого газу, що має температуру не менше 200 °C. У результаті одержують гідратований силікат лужного металу з вмістом води менше 15 мас. %, який характеризується високою швидкістю розчинення у воді за рахунок активації розчину силікату лужного металу обробкою магнітним полем. Відомий спосіб характеризується високими енерговитратами, пов'язаними з невисокою швидкістю сушіння, що, у свою чергу, обумовлює недостатньо високу продуктивність способу одержання силікату лужного металу. Найбільш близьким за технічною суттю і технічним результатом, що досягається, до способу, що заявляється, є спосіб одержання гідратованого силікату лужного металу (див. патент США № 3838192, з. № 19740500831 від 26.08.1974 р., з.№ 19710193485 від 28.11.1971 р., опубл. 24.09.1974 р., С01В 33/32, С01D 3/00, C01D 3/08), який включає сушіння розчину силікату лужного металу з використанням гарячого газу як сушильного середовища до вмісту вологи в кінцевому продукті менше 25 %. У відомому способі розчин силікату лужного металу піддають розпилювальному сушінню гарячим повітрям при температурі 200 °C, потім одержані сферичні порожні частки силікату натрію подрібнюють і досушують при температурі 70 °C до вмісту вологи в кінцевому продукті менше 25 %. Відомий спосіб характеризується високими енерговитратами на сушіння розчину силікату лужного металу, пов'язаними з невисокою швидкістю сушіння, що також обумовлює недостатньо високу продуктивність способу одержання силікату лужного металу. В основу винаходу поставлена задача вдосконалення способу одержання гідратованого силікату лужного металу, у якому за рахунок виконання нових дій забезпечується підвищення швидкості сушіння розчину силікату лужного металу, за рахунок чого досягається зниження енерговитрат і підвищення продуктивності способу одержання гідратованого силікату лужного металу. Поставлена задача вирішується тим, що у відомому способі одержання гідратованого силікату лужного металу, який включає сушіння розчину силікату лужного металу з використанням гарячого газу як сушильного середовища до вмісту вологи в кінцевому продукті менше 25 %, новим, відповідно до технічного рішення, що заявляється, є те, що розчин силікату лужного металу перед сушінням попередньо обробляють змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу. Причинно-наслідковий зв'язок між сукупністю ознак винаходу, що заявляється, і технічним результатом, що досягається, полягає в такому. Виконання нових дій способу, а саме попередня обробка розчину силікату лужного металу перед сушінням змінним електричним струмом із частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу, у сукупності з відомими ознаками винаходу забезпечує підвищення швидкості сушіння розчину силікату лужного металу, за рахунок чого досягається зниження енерговитрат і підвищення продуктивності способу одержання гідратованого силікату лужного металу. Попередня обробка розчину силікату лужного металу змінним електричним струмом із заявленою частотою і з заявленими питомими витратами струму обумовлює в результаті окислювально-відновних реакцій при електролізі утворення в розчині молекул силікату лужного металу з різним силікатним модулем та із зменшеною кількістю зв'язаної води. Внаслідок цього при подальшому сушінні розчину силікату лужного металу питома втрата маси суттєво зростає, особливо на першому етапі сушіння, коли втрата маси обумовлена випаром незв'язаної води. 1 UA 113465 C2 5 10 15 20 25 30 35 40 45 50 55 На другому етапі сушіння, при втраті зв'язаної води, питома втрата маси трохи знижується в порівнянні з першим етапом сушіння, але значно перевищує питомі втрати маси в порівнянні зі способом за прототипом. Таким чином, попередня обробка розчину силікату лужного металу перед сушінням змінним електричним струмом із заявленою частотою і з заявленими питомими витратами струму забезпечує підвищення швидкості сушіння розчину силікату лужного металу, внаслідок чого знижуються енерговитрати на сушіння, а також підвищується продуктивність способу одержання гідратованого силікату лужного металу. Заявлена частота і заявлені питомі витрати змінного електричного струму при попередній обробці розчину силікату лужного металу є оптимальними і установлені експериментально. Саме обробка розчину силікату лужного металу змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг забезпечує підвищення швидкості сушіння розчину силікату лужного металу, що обумовлює зниження енерговитрат і підвищення продуктивності способу. При обробці розчину силікату лужного металу змінним електричним струмом з частотою менше 2 Гц знижується швидкість сушіння і, як наслідок, продуктивність способу, що пояснюється зниженням сили струму внаслідок пасивації електродів в анодний період. Проводити обробку змінним електричним струмом з частотою більше 60 Гц недоцільно, оскільки подальше зростання швидкості сушіння розчину силікату лужного металу не спостерігається. Обробка розчину силікату лужного металу змінним електричним струмом при питомих витратах струму менше 0,2 А·год./кг розчину силікату лужного металу суттєво не впливає на швидкість сушіння. Обробка розчину силікату лужного металу змінним електричним струмом при питомих витратах струму більше 2,3 А·год./кг розчину силікату лужного металу недоцільна, тому що призводить до невиправданого зростання енерговитрат без подальшого збільшення швидкості сушіння. Спосіб, що заявляється, здійснюють таким чином. Розчин силікату лужного металу подають в електролізер і обробляють змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу. Потім розчин силікату лужного металу направляють на сушіння з використанням гарячого газу як сушильного середовища до вмісту вологи в кінцевому продукті менше 25 %. В результаті сушіння одержують гідратований силікат лужного металу з вмістом вологи в кінцевому продукті менше 25 %, який характеризується високою розчинністю. Спосіб, що заявляється, був випробуваний у дослідно-промислових умовах. Як вихідну сировину використовували 55 %-ний розчин силікату натрію з силікатним модулем 2,2-3,4. Обробку розчину силікату натрію змінним електричним струмом проводили в лабораторному електролізері. Подальше сушіння розчину силікату натрію здійснювали в лабораторній турбосушарці з використанням гарячого газу з температурою 200 °C як сушильного середовища. В результаті сушіння одержували гідратований силікат натрію з вмістом вологи 20 % і високою розчинністю (5 г одержаного силікату натрію повністю розчинюється в 500 г демінералізованої води в апараті з мішалкою при температурі 40 °C за 15 сек.). Експерименти проводили при різних умовах обробки розчину силікату натрію змінним електричним струмом, змінюючи: частоту змінного електричного струму, Гц (див. таблицю, досліди №№ 1-9); питомі витрати струму, А·год./кг розчину силікату натрію (досліди №№ 10-17). У кожному із зазначених дослідів решта умов здійснення способу були оптимальними. Був також проведений дослід по одержанню гідратованого силікату натрію способом за прототипом, тобто без попередньої обробки розчину силікату натрію змінним електричним струмом (дослід № 18). Результати дослідів оцінювали по швидкості сушіння, г/хв. Відповідно, чим вище швидкість сушіння розчину силікату натрію, тим менше енерговитрати на сушіння і вище продуктивність способу. Результати проведених дослідів наведені в таблиці. 2 UA 113465 C2 Таблиця №п/п 1 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. (прототип) 5 10 15 20 25 Умови обробки розчину силікату натрію змінним електричним струмом Частота змінного Питомі витрати струму, А·год./кг електричного струму, Гц розчину силікату натрію 2 3 1 1,5 2 1,5 10 1,5 20 1,5 30,0 1,5 40 1,5 50 1,5 60 1,5 70,0 1,5 50,0 од 50,0 0,2 50,0 0,6 50,0 0,8 50,0 1,15 50,0 2,0 50,0 2,3 50,0 2,4 Швидкість сушіння, г/хв. 4 0,52 0,75 0,8 0,88 0,95 1,1 1,1 1,05 0,8 0,52 0,65 0,75 0,8 0,93 1,15 1,2 1,22 0,5 З таблиці видно, що найкращі результати, а саме швидкість сушіння, яка складає 0,65-1,2 г/хв, що в 1,3-2,4 рази перевищує швидкість сушіння в способі за прототипом, були отримані при заявлених умовах обробки розчину силікату натрію змінним електричним струмом (див. досліди №№2-8, 11-16). При частоті змінного електричного струму менше 2 Гц (див. дослід № 1) знижується швидкість сушіння й, отже, продуктивність способу, що пояснюється зниженням сили струму внаслідок пасивації електродів в анодний період. При частоті змінного електричного струму більше 60 Гц (див. дослід № 9) швидкість сушіння розчину силікату натрію не тільки не збільшується, а навіть трохи знижується. Обробка розчину силікату натрію змінним електричним струмом при питомих витратах струму менше 0,2 А·годину/кг розчину силікату натрію (див. дослід № 10) не призводить до збільшення швидкості сушіння. Обробка розчину силікату натрію змінним електричним струмом при питомих витратах струму більше 2,3 А·годину/кг розчину силікату натрію (див. дослід № 17) недоцільна, тому що призводить до невиправданого зростання енерговитрат без подальшого збільшення швидкості сушіння. Аналогічні випробування проводили, використовуючи як розчин силікату лужного металу розчин силікату калію. У цих випробуваннях були отримані аналогічні результати. Таким чином, що заявлений спосіб забезпечує підвищення швидкості сушіння розчину силікату лужного металу, за рахунок чого досягається зниження енерговитрат і підвищення продуктивності способу одержання гідратованого силікату лужного металу. Спосіб, що заявляється, здійснюють на загальновідомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта. ФОРМУЛА ВИНАХОДУ 30 Спосіб одержання гідратованого силікату лужного металу, який включає сушіння розчину силікату лужного металу з використанням гарячого газу як сушильного середовища до вмісту вологи в кінцевому продукті менше 25 %, який відрізняється тим, що розчин силікату лужного металу перед сушінням попередньо обробляють змінним електричним струмом з частотою 2-60 Гц при питомих витратах струму 0,2-2,3 А·год./кг розчину силікату лужного металу. 3 UA 113465 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C11D 3/08, C01B 33/32

Мітки: силікату, спосіб, гідратованого, одержання, металу, лужного

Код посилання

<a href="https://ua.patents.su/6-113465-sposib-oderzhannya-gidratovanogo-silikatu-luzhnogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гідратованого силікату лужного металу</a>

Попередній патент: Спосіб визначення величини енергетичного освітлення

Наступний патент: Спосіб відкритої розробки родовищ корисних копалин

Випадковий патент: Багатоканальний рукав високого тиску