Спосіб одержання вуглецевого сорбційного матеріалу

Номер патенту: 120501

Опубліковано: 10.11.2017

Автори: Сич Наталія Володимирівна, Купчик Лідія Андріївна, Циба Микола Миколайович, Котинська Людмила Йосипівна

Формула / Реферат

Спосіб одержання вуглецевого сорбційного матеріалу на основі лігніно-целюлозної сировини, що включає її подрібнення з фракціонуванням розміру частинок одержаної крихти в межах 1-3 мм, просочування крихти водним розчином ортофосфорної кислоти при масовому співвідношенні кислота:крихта 1:1-1,5, термічну обробку в печі шляхом карбонізації з одночасною хімічною активацією і утворенням активованого вугілля, промивання його гарячою водою до нейтрального рН промивної води для видалення залишків кислоти і висушування одержаного сорбційного матеріалу, який відрізняється тим, що як лігніно-целюлозну сировину використовують фруктову кісточку, наприклад абрикоса, персика, сливи, вишні, аличі, крихту просочують при 80-180 °С протягом 0,5-10 годин, а термічну обробку ведуть при 400-450 °С протягом 1 години.

Текст

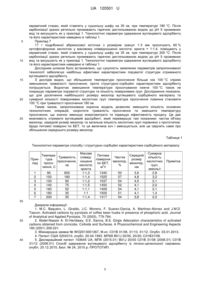

Реферат: Спосіб одержання вуглецевого сорбційного матеріалу на основі лігніно-целюлозної сировини включає її подрібнення з фракціонуванням розміру частинок одержаної крихти в межах 1-3 мм, просочування крихти водним розчином ортофосфорної кислоти при масовому співвідношенні кислота:крихта 1:1-1,5, термічну обробку в печі шляхом карбонізації з одночасною хімічною активацією і утворенням активованого вугілля, промивання його гарячою водою до нейтрального рН промивної води для видалення залишків кислоти і висушування одержаного сорбційного матеріалу. Як лігніно-целюлозну сировину використовують фруктову кісточку, наприклад абрикоса, персика, сливи, вишні, аличі, крихту просочують при 80-180 °С протягом 0,5-10 годин, а термічну обробку ведуть при 400-450 °С протягом 1 години. UA 120501 U (54) СПОСІБ ОДЕРЖАННЯ ВУГЛЕЦЕВОГО СОРБЦІЙНОГО МАТЕРІАЛУ UA 120501 U UA 120501 U 5 10 15 20 25 30 35 40 45 50 55 Заявлена корисна модель належить до хімічної технології, а саме - до вуглецевих сорбентів, а також до способів виробництва таких сорбентів, призначених для глибокої очистки речовин, концентрування та розділення хімічних елементів, очистки питної води, стічних вод, рідких харчових продуктів, біологічних рідин і т. п. Відомий спосіб одержання активованого вугілля із лігніно-целюлозної сировини, а саме: шкаралупи кофейного зерна, що включає його імпрегнування водним розчином ортофосфорної кислоти при масовому співвідношенні 0,3:1-1,5:1, наступну карбонізацію й активацію в інертній атмосфері в трубчастій печі при температурі 450 °C впродовж 1 год., відмивку дистильованою водою та сушіння [1]. Отриманий матеріал характеризується наступними величинами питомої 2 поверхні залежно від масового співвідношення розчин кислоти/ сировина: 0,3:1-799 м /г; 0,6:12 2 2 1228 м /г; 1,0:1-1302 м /г, 1,5:1-1402 м /г. Недоліком такого способу є велика енергоємність та тривалість процесу. Відомий спосіб одержання пористих вуглецевих матеріалів із стержнів качанів кукурудзи з високою поруватістю за рахунок термічної активації у присутності хімічних активаторів, наприклад, ортофосфорної кислоти [2]. Відповідно до цього способу подрібнені до розміру 0,52,0 мм стержні качанів кукурудзи імпрегнують 50 % розчином Н3РО4 (масове співвідношення 1:1) впродовж 24 год. при температурі 80 °C, проводять термообробку лігніно-целюлозної крихти шляхом одночасної карбонізації і активації у сталевому реакторі з поступовим підвищенням температури зі швидкістю 5°/хв. до 500 °C і витримують вуглецевий матеріал впродовж 2 годин. Далі отриманий продукт відмивають гарячою дистильованою водою до досягнення рН>6,5 промивних вод та висушують при температурі 110 °C. 2 3 Отриманий зразок мав питому поверхню 960 м /г, сумарний об'єм пор 0,63 см /г, об'єм 3 мезопор 0,32 см /г. До недоліків цього способу слід віднести великі енергетичні витрати, пов'язані з довготривалістю процесу термічної обробки. Відомий також спосіб отримання високопоруватого мезопоруватого вуглецевого матеріалу з 2 питомою поверхнею Sпит.=1600-1900 м /г та значним вмістом мезопор (не менше 15 %) із відходів біомаси (будь-який різновид рослинної сировини, що містить целюлозу фруктозу, цукрозу, лігнін, геміцелюлозу, хітин, кератин, колаген та ін.) шляхом гідротермальної карбонізації та хімічної активації із застосуванням хімічних активаторів (СаСl2, ZnCl2, NaOH, H3PO4, CaCO3, MgO, Na2CO3, Li2CO3, RbCO3, CeCO3, H2SO4, HNO3) у атмосфері водяної пари або діоксиду вуглецю [3]. Недоліками такого способу є застосування високого тиску (22-70 кРа) на стадії гідротермальної карбонізації, значні витрати реагенту при масовому співвідношенні реагент/біомаса 2:1 і 4:1 та тривалість процесу активації - 2 години. Відомий спосіб одержання пористих вуглецевих матеріалів із рослинної сировини, направлений на збільшення розвитку поруватості в умовах термічної активації у присутності хімічних активаторів, наприклад ортофосфорної кислоти [4]. Відповідно до цього способу активуючий агент вводять у вигляді розчину у подрібнений лігніно-целюлозний матеріал, вибраний з групи, що включає шкаралупу горіхів, кісточки слив, абрикосів тощо, деревну стружку, тирсу і деревну муку, після чого карбонізують при 700 °C і, при необхідності, активують Н2О або СО2 при 850-1000 °C. Розвиток поруватості в хімічно активованому вуглецевому матеріалі на стадії карбонізації зумовлює одержання мезопоруватих вуглецевих матеріалів, здатних до сорбції газоподібних вуглеводнів, зокрема бутану. Основний недолік даного способу полягає у неможливості безпосереднього одержання мікропоруватого вуглецевого матеріалу. Найбільш близьким за технічноюсуттю до способу, що заявляється, є спосіб одержання вуглецевого адсорбенту із лігніно-целюлозної сировини, а саме - стержнів кукурудзяних качанів [5]. Цей спосіб включає подрібнення стержнів з фракціонуванням розміру частинок одержаної крихти в межах 1 -З мм, просочування крихти водним розчином ортофосфорної кислоти при масовому співвідношенні кислота : крихта 1:1-2, наступну термічну обробку в печі при 400 °C протягом 1 години шляхом карбонізації з одночасною хімічною активацією і утворенням активованого вугілля, промивання його гарячою водою до нейтрального рН промивної води для видалення залишків кислоти і висушування одержаного адсорбенту. Недоліками способу є велика енергоємність процесу через проведення термічної обробки, а також низька продуктивність через його довготривалість. Задачею, на вирішення якої спрямована корисна модель, є розробка ефективного і економічного технологічного процесу одержання адсорбенту з відходів рослинної сировини. Розроблений для вирішення поставленої задачі спосіб одержання вуглецевого адсорбенту дає можливість одержати технічний результат, що полягає у створенні високоефективного вуглецевого катіонообмінника з необхідною поруватістю і кількістю фосфоровмісних поверхневих груп кислого характеру і забезпеченні високого виходу готового продукту. 1 UA 120501 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть запропонованого способу полягає в тому, що у відомому способі одержання вуглецевого сорбційного матеріалу на основі лігніно-целюлозної сировини, що включає її подрібнення з фракціонуванням розміру частинок одержаної крихти в межах 1-3 мм, просочування крихти водним розчином ортофосфорної кислоти при масовому співвідношенні кислота: крихта 1:1-1,5, термічну обробку в печі шляхом карбонізації з одночасною хімічною активацією і утворенням активованого вугілля, промивання його гарячою водою до нейтрального рН промивної води для видалення залишків кислоти і висушування одержаного сорбційного матеріалу, відповідно заявленій корисній моделі, як лігніно-целюлозну сировину використовують фруктову кісточку, наприклад абрикоса, персика, сливи, вишні, аличі, крихту просочують при 80-180 °C протягом 0,5-10 годин, а термічну обробку ведуть при 400-450 °C протягом 1 години. Аналіз відомих технічних рішень в даній області, опублікованих в доступних джерелах інформації, дозволяє зробити висновок про відсутність в них сукупності ознак, схожих на суттєві відрізняючі ознаки запропонованого способу і признати заявлене рішення відповідаючим критерію "НОВИЗНА". Запропоновану технологію здійснюють таким чином. Наважку крихти із подрібнених фруктових кісточок з розміром частинок 1-3 мм просочують 60 % - ортофосфорною кислотою у масовому співвідношенні кислота:крихта 1:1-1,5 і поміщають у керамічний стакан, який ставлять у сушильну шафу на 0,5-10 годин. Після термічної обробки одержане активоване вугілля промивають гарячою дистильованою водою до рН 5 промивної води та висушують у сушильній шафі при 100-110 °C. Запропонована корисна модель ілюструється наступними прикладами її виконання: Приклад 1 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота: крихта = 1:1,3" поміщають у керамічний стакан, який ставлять у сушильну шафу на 600 хв. при температурі 80 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують у сушильній шафі при температурі 110 °C. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 2 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота: крихта = 1:1,4, поміщають у керамічний стакан, який ставлять у сушильну шафу на 180 хв. при температурі 100 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 3 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота: крихта = 1:1,2, поміщають у керамічний стакан, який ставлять у сушильну шафу на 92 хв. при температурі 120 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 4 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота:крихта = 1:1,5, поміщають у керамічний стакан, який ставлять у сушильну шафу на 75 хв. при температурі 140 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 5 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота:крихта = 1:1,1, поміщають у керамічний стакан, який ставлять у сушильну шафу на 52 хв. при температурі 160 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 6 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота:крихта = 1:1, поміщають у 2 UA 120501 U 5 10 15 20 25 керамічний стакан, який ставлять у сушильну шафу на 35 хв. при температурі 180 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Приклад 7 17 г подрібненої абрикосової кісточки з розміром гранул 1-3 мм просочують 60 % ортофосфорною кислотою у масовому співвідношенні кислота: крихта = 1:1,4, поміщають у керамічний стакан, який ставлять у сушильну шафу на 35 хв. при температурі 200 °C. Після карбонізації зразок ретельно промивають гарячою дистильованою водою до рН 5 промивних вод та висушують як у прикладі 1. Технологічні параметри одержання вуглецевого адсорбенту та його характеристики наведено в таблиці 1. Дослідним шляхом було встановлено, що сукупність заявлених параметрів запропонованої технології забезпечує найбільш ефективні характеристики поруватої структури отриманого вуглецевого адсорбенту. З дослідів видно, що збільшення температури просочення більше ніж 100 °C сприяє зменшенню тривалості просочення, проте структурно-сорбційні характеристики адсорбенту погіршуються. Водночас зменшення температури просочування нижче 100 °C також не покращує параметри поруватої структури та кількість поверхневих груп. Дослідження показали, що для досягнення найбільшого розміру мезопор вуглецевого сорбційного матеріалу та сумарної кількості поверхневих кислотних груп температура просочення повинна становити 100 °C при тривалості просочення 180 хв. Таким чином, запропонована корисна модель дозволяє зменшити кількість основних технологічних операцій, скоротити тривалість просочення та зменшити температуру просочення, що значно зменшує енерговитрати та підвищує ефективність процесу. Це дає можливість отримати вуглецевий адсорбент, який перевершує такі показники: частка об'єму мезопор, середній розмір мезопор та загальна кількість кислотних груп порівняно з прототипом. Щодо питомої поверхні по БЕТ, то ця величина хоч і зменшується, але це свідчить саме про збільшення середнього розміру мезопор. Таблиця 1 Технологічні параметри способу і структурно-сорбційні характеристики сорбційного матеріалу Масове ТемпераТривалість співвідПриктура просочення, ношеня лад просохв кислота; чення, С крихта 1 80 600 1:1,3 2 100 180 1:1,4 3 120 92 1:1,2 4 140 75 1:1,5 5 160 52 1:1,1 6 180 35 1:1 7 200 35 1:1,4 Сумарна Питома Середній Частка кількість поверхня розмір мезопор, кислотних по БЕТ, мезопор, % груп, 2 м /г нм ммоль/г 1340 50 3,6 2,8 1525 57 4,8 3,2 1537 54 4,5 2,1 1450 52 4,1 2,0 1409 54 4,1 2,1 1500 51 4,1 1,4 1317 54 3,8 2,0 Примітка 30 35 40 Джерела інформації: 1. М.С. Baquero, L. Giraldo, J.C. Moreno, F. Suarez-Garcia, A. Martinez-Alonso and J.M.D. Tascon. Activated carbons by pyrolysis of coffee bean husks in presence of phosphoric acid. Journal of Analytical and Applied Pyrolysis, 70 (2003), 779-784. 2. Abdel-Nasser A. El-Hendawy, S.E. Samra, B.S. Girgis Adsorption characteristics of activated carbons obtained from corncobs. Colloids and Surfaces. A Physicochemical and Engineering Aspects 180 (2001) 209-221. 3. Міжнародна заявка № WO2013001367, М.кл. С01В 31/08, 31/10, 31/12. Опубл. 03.01.2013. 4. Патент США 5204310, опубл. 20.04.1993. МПК8 B01J 20/00, 20/20; С01В31/08. 5. Деклараційний патент 103645 UA, МПК (2015.01) B01J 20/00 С01В 31/08 (2006.01) С01В 31/12 (2006.01) Спосіб одержання вуглецевого адсорбенту із лігніно-целюлозної сировини; опубл. 25.12.2015, Бюл. № 24, 2015 p.-ПРОТОТИП. 3 UA 120501 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб одержання вуглецевого сорбційного матеріалу на основі лігніно-целюлозної сировини, що включає її подрібнення з фракціонуванням розміру частинок одержаної крихти в межах 1-3 мм, просочування крихти водним розчином ортофосфорної кислоти при масовому співвідношенні кислота:крихта 1:1-1,5, термічну обробку в печі шляхом карбонізації з одночасною хімічною активацією і утворенням активованого вугілля, промивання його гарячою водою до нейтрального рН промивної води для видалення залишків кислоти і висушування одержаного сорбційного матеріалу, який відрізняється тим, що як лігніно-целюлозну сировину використовують фруктову кісточку, наприклад абрикоса, персика, сливи, вишні, аличі, крихту просочують при 80-180 °С протягом 0,5-10 годин, а термічну обробку ведуть при 400-450 °С протягом 1 години. Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 20/20, C01B 32/00

Мітки: вуглецевого, спосіб, одержання, сорбційного, матеріалу

Код посилання

<a href="https://ua.patents.su/6-120501-sposib-oderzhannya-vuglecevogo-sorbcijjnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання вуглецевого сорбційного матеріалу</a>

Попередній патент: Спосіб моделювання хронічної ішемії нижньої кінцівки у кролика

Наступний патент: Спосіб дослідження біологічної рідини

Випадковий патент: Спосіб хірургічного лікування гострого варикотромбофлебіту