Спосіб одержання наноструктурованого вуглецевого матеріалу

Номер патенту: 51793

Опубліковано: 26.07.2010

Автори: Головко Леонід Володимирович, Тичинін Ігор В'ячеславович, Мельничук Олександр Володимирович, Поважний Володимир Ананійович

Формула / Реферат

Спосіб одержання наноструктурованого вуглецевого матеріалу, що здійснюють методом темплатного синтезу з прекурсорів на основі неорганічних молекулярних сит і полімеру, який відрізняється тим, що включає такі послідовні стадії: насичення силікагелю мономером за температури 293 К, фільтрування і промивання мезитиленом, полімеризацію мономеру в порах силікагелю за температури 353-423 К протягом 18-40 годин, карбонізацію органічного полімерного матеріалу за температури 973-1023 К, періодичне повторювання процесу насичення мономером силікатно-вуглецевого нанокомпозиту, полімеризації та карбонізації полімеру, видалення з нанокомпозиту силікатного прекурсору обробкою водним розчином фтористоводневої кислоти на струшуючому апараті з наступною промивкою дистильованою водою до нейтральної реакції і сушінням за температури 323-373 К.

Текст

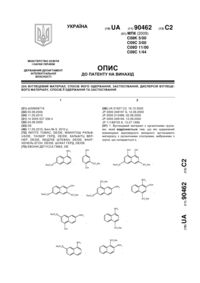

Спосіб одержання наноструктурованого вуглецевого матеріалу, що здійснюють методом темплатного синтезу з прекурсорів на основі неорганічних молекулярних сит і полімеру, який відрізняється тим, що включає такі послідовні 3 дою до нейтральної реакції і сушінням за температури 323-373 К. Суттєва відмінна ознака розробленого способу від відомого полягає в тому, що з метою підвищення міцності вуглецевого каркасу після стадії карбонізації періодично повторюють процес насичення спиртом силікатно-вуглецевого нанокомпозиту, полімеризацію та карбонізацію полімеру, а потім відмивку і сушіння матеріалу. Саме новий запропонований спосіб одержання НВМ забезпечує зміни поруватої структури вуглецевого матеріалу, практично повну ліквідацію мікропор та збільшення механічної міцності матеріалу, що дозволяє використовувати НВМ як носії каталізаторів, газодифузійних електродів та мембран паливних елементів тощо. Спосіб здійснюють наступним чином. Нанопоруватий вуглецевий матеріал отримують методом темплатного синтезу. Як шаблон використовують силікагель "Silica gel 60" (Fluka, cat. N 60752). Його дисперсний склад знаходиться в межах 230-400 mesh ASTM (0,04-0,063 мм). Насипна вага силікагелю-шаблону складає 0,47-0,52 г/см3, а питома поверхня, що визначається по низькотемпературній десорбції азоту, становить 360 м2/г. Наважку попередньо прожареного силікагелю вносять у вакуумний реактор і додають заздалегідь перегнаний фурфуриловий спирт. Насичення пор силікагелю фурфуриловим спиртом проводять за температури 293 К у вакуумі. Отриманий продукт фільтрують і промивають свіжо перегнаним мезитиленом. Промитий і насичений фурфуриловим спиртом силікагель знову вносять у вакуумний реактор. Зразок спочатку прогрівають у вакуумі при 353 К протягом 8 годин для забезпечення полімеризації фурфурилового спирту в порах силікагелю. Потім температуру в печі підіймають до 423 К і витримують зразок при цій температурі протягом 8-ми годин для надійного зшивання полімеру всередині пор силікагелю - шаблону. Далі композит силікагелю з полімером переносять в кварцову піч, яка продувається інертним газом (аргоном), температуру в печі підвищують зі швидкістю 5 град/хв до 973-1023 К та витримують зразок за цієї температури 3 години з метою карбонізації органічного полімерного матеріалу. Періодично повторюють процес насичення фурфуриловим спиртом силікатно-вуглецевого нанокомпозиту, полімеризацію та карбонізацію полімеру. З отриманого силікатно-вуглецевого композиту видаляють силікатний прекурсор обробкою водним розчином фтористоводневої кислоти на струшуючому апараті з наступною промивкою дистильованою водою до нейтральної реакції і сушінням за температури 373 К. В результаті одержують нанопоруватий вуглецевий матеріал з насипною вагою 0,19-0,22 г/см3 і питомою поверхнею 850-1100 м2/г. Сутність запропонованого способу пояснюється прикладами. Приклад 1. Попередньо прогріту наважку силікагелю SG-60 у кількості 10,87 г (γн=0,47 г/см3) вносять в ампулу, під'єднують до вакуумного насосу та витримують під вакуумом 1 годину. Далі 51793 4 перекривають вакуум і через вакуумний шланг вводять до ампули 25 мл свіжоперегнаного фурфурилового спирту, вакуумують зразок до припинення виділення газів з суспензії. Матеріал залишають на 2 доби під вакуумом для повного насичення силікагелю спиртом. Отриманий зразок вивантажують з ампули, промивають мезитиленом на керамічному фільтрі Шотта під водоструйним насосом, висушують за температури 313-323 К до сипучого стану. В ампулу вносять 17,36 г сухого зразка, приєднують до вакууму та прогрівають за температури 353-363 К протягом 8 годин, залишають під вакуумом на 12 годин. Потім температуру підіймають до 423 К та витримують зразок за цієї температури протягом 8 годин, залишають під вакуумом на 12 годин для повної полімерізації спирту. Отриманий силікагель з полімером у кількості 13,96 г переносять у кварцовий реактор та прожарюють в струмі аргону за температури 973 К протягом 3 годин. Температуру підіймають поступово зі швидкістю 5 гр/хв. Далі зразок охолоджують до кімнатної температури в інертній атмосфері. Вуглецево-силікатний композит (К1) у кількості 2 г заливають 40 % розчином фтористоводневої кислоти, обробляють на струшуючому пристрої протягом 8 годин для видалення силікату. Отриману вуглецеву репліку (НВМ 1) промивають дистильованою водою до нейтральної реакції та висушують за температури 323 К. Вихід вуглецевого матеріалу - 0,33 г, насипна щільність - 0,19 г/см3. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К1) та нанопоруватого вуглецевого матеріалу (НВМ 1) наведені в таблиці 1. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 1 наведено на Фіг. 1 та 2. Приклад 2. З метою ущільнення структури зразка НВМ проводять додаткову обробку його внутрішнього поруватого простору. Після стадії утворення силікатно-вуглецевого композиту (К1) проводять повторне насичення отриманого композиту фурфуриловим спиртом. Зразок силікатно-вуглецевого композиту (К1) у кількості 11,69 г (γн=0,57 г/см3) засипають в реакційну ампулу, яку під'єднують до вакуумної системи та відкачують систему до припинення виділення газів з об'єму зразка. Далі перекривають вакуум і через вакуумну гуму додають до ампули 20 мл свіжоперегнаного фурфурилового спирту, вакуумують зразок до припинення виділення газів з суспензії. Матеріал залишають на 2 доби під вакуумом. Отриманий зразок вивантажують з ампули, промивають мезитиленом під водоструйним насосом, висушують за температури 313-323 К протягом 12 годин у сушильній шафі до сипучого стану. В ампулу вносять 19,48 г сухого зразка, приєднують до вакууму та прогрівають за температури 353-363 К протягом 8 годин, залишають під вакуумом на 12 годин. Потім температуру підіймають до 423 К та витримують зразок за цієї температури протягом 8 годин, залишають під вакуумом на 12 годин. Отриманий силікагель з полімером у кількості 15,67 г переносять у кварцовий реактор та прожарюють в струмі аргону за температури 973 К протягом 3 годин. Температуру підіймають поступово зі швидкістю 5 гр/хв. Далі зразок охолоджу 5 ють до кімнатної температури в інертній атмосфері. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К2) наведені в таблиці. Зразок К2 у кількості 2 г заливають розчином 40 % фтористоводневої кислоти та обробляють на струшуючому пристрої протягом 8 годин. Отриманий матеріал (НВМ 2) промивають до нейтральної реакції промивних вод, а потім висушують в сушильній шафі за Т=378 К. Вихід становить 0,41 г, насипна щільність - 0,20 г/см3. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 2 наведено на фіг. 1 та 2. Приклад 3. Силікатно-вуглецевий композит (К2) у кількості 10,56 г (γн=0,63 г/см3) вносять в ампулу, під'єднують до вакуумного насосу та витримують під вакуумом 1 годину. Далі перекривають вакуум і через вакуумну гуму додають до ампули 18 мл свіжоперегнаного фурфурилового спирту, вакуумують зразок до припинення виділення газів з суспензії. Матеріал залишають на 2 доби під вакуумом. Отриманий зразок вивантажують з ампули, промивають мезитиленом під водоструйним насосом, висушують за температури 313-323 К до сипучого стану. В ампулу вносять 17,60 г сухого зразка, приєднують до вакууму та прогрівають за температури 353-363 К протягом 8 годин, залишають під вакуумом на 12 годин. Потім температуру підіймають до 423 К та витримують зразок за цієї температури протягом 8 годин, залишають під вакуумом на 12 годин. Отриманий зразок з полімером у кількості 14,15 г переносять у кварцовий реактор та прожарюють в струмі аргону за температури 973 К протягом 3 годин. Температуру підіймають зі швидкістю 5 гр/хв. Далі зразок охолоджують до кімнатної температури в інертній атмосфері. Вуглецево-силікатний композит у кількості 11,54 г заливають 40 % розчином фтористоводневої кислоти, обробляють на струшуючому пристрої протягом 8 годин. Отриманий вуглецевий 51793 6 матеріал (НВМ 3) промивають дистильованою водою до нейтральної реакції та висушують за температури 323 К. Вихід вуглецевого матеріалу 2,47 г, насипна щільність - 0,22 г/см3. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К3) та нанопоруватого вуглецевого матеріалу (НВМ 3) наведені в таблиці 1. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 3 наведено на фіг. 1 та 2. Приклад 4. Зразок отримують так само як у прикладі 3 тільки полімеризацію за температури 353-363 К проводять протягом 6 годин. Отриманий вуглецевий матеріал (НВМ 4) має насипну щільність 0,20 г/см3. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К4) та нанопоруватого вуглецевого матеріалу (НВМ 4) наведені в таблиці 1. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 4 наведено на фіг. 1 та 2. Приклад 5. Зразок отримують так само як у прикладі 3 тільки полімеризацію за температури 353-363 К проводять протягом 10 годин. Отриманий вуглецевий матеріал (НВМ 5) має насипну щільність 0,20 г/см3. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К5) та нанопоруватого вуглецевого матеріалу (НВМ 5) наведені в таблиці 1. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 5 наведено на фіг. 1 та 2. Приклад 6. Зразок отримують так само як у прикладі 3 тільки полімеризацію проводять протягом 8 годин за температури 423 К. Отриманий вуглецевий матеріал (НВМ 6) має насипну щільність 0,20 г/см3. Фізико-хімічні показники отриманого силікатновуглецевого композиту (К6) та нанопоруватого вуглецевого матеріалу (НВМ 6) наведені в таблиці 1. Ізотерми адсорбції-десорбції азоту та розподіл пор за розмірами НВМ 6 наведено на фіг. 1 та 2. Таблиця Зразок SG-60 К1 К2 К3 К4 К5 К6 НВМ1 НВМ2 НВМ3 НВМ4 НВМ5 НВМ6 Фізико-хімічні властивості силікатно-вуглецевих композитів та ущільнених реплік. SВЕТ м2/г Vo см3/г Vmicro см3/г VS бнз см3/г γнас г/см3 325 0,69 0,01 0,78 0,52 310 0,53 0,03 0,48 0,57 250 0,42 0,01 0,39 0,63 210 0,35 0 0,31 0,70 320 0,50 0,01 0,46 0,54 220 0,44 0,01 0,38 0,65 240 0,38 0,01 0,33 0,66 1110 1,78 0,07 1,12 0,19 870 1,45 0 0,97 0,20 850 1,30 0 0,83 0,22 950 1,50 0,01 0,96 0,20 910 1,40 0,01 1,01 0,20 880 1,33 0,01 0,85 0,20 Як видно з даних табл. по мірі донасичення карбонизатів вуглецево-силікатних композитів фурфуриловим спиртом зменшується загальний об'єм пор та питома поверхня і композитів, і готових НВМ. Але зменшення загального об'єму пор більш суттєве, особливо в готових НВМ, ніж зменшення питомої поверхні. При ущільненні карбонизату зменшується і вміст мікропор. Після другого донасичення в репліці НВМ 3 мікропори практично відсутні. Це дуже важливо для носіїв каталізаторів, 7 які в подальшому модифікуються методом просочуванням розчинами каталітично активних сполук з огляду економії дорогих матеріалів, зокрема, благородних металів. Дослідження структурно-адсорбційних характеристик ущільнених НВМ виявили суттєві зміни цих характеристик по мірі донасичення композитів фурфуриловим спиртом. Ізотерми адсорбціїдесорбції азоту наведено на фіг. 1, розподіл пор за розмірами, розрахований з цих ізотерм за допомогою методу BJH представлений на фіг. 2. Як видно з фіг. 1, по мірі ущільнення вуглецевого каркасу карбонизатом петля гістерезису (НВМ 3) більше наближається до класичного вигляду, характерного для нанопористих (мезопористих) адсорбентів. При цьому, середній розмір нанопор в НВМ практично не змінюється (фіг. 2). Таким чином, ущільнення вуглецевого каркасу НВМ карбонизатом при деякому зменшенні загального об'єму пор та питомої поверхні призводить до практично повної ліквідації мікропор та збільшенню механічної міцності матеріалу. Запропоно 51793 8 ваний спосіб дозволяє одержати нанопоруватий вуглецевий матеріал з насипною вагою 0,19-0,22 г/см3 і питомою поверхнею 850-1100 м/г. Це дуже важливо для використання НВМ в якості носіїв каталізаторів, газодифузійних електродів та мембран паливних елементів тощо. Перелік посилань: 1. L. Rabinovich, V.Glezer, Z.Wu and O.Lev., J.Electroanal.Chem. 504, 146 (2001). 2. L.R.B. Santos, S.Belin, V.Brios, C.V.Santilli and S.H.Pulcinelli, J.Sol-Gel Sci.& Tech., 26, 171, (2003). 3. K. Haas-Santo, M.Fichtner, K.Schubert, Appl.Catalysis A.: General, 220, 79 (2001). 4. J.C. Biazzotto, E.A.Vidoto, O.R.Nascimento, Y.Iamamoto and O.A.Serra, J.Non-Cryst.Solids, 304, 101 (2002). 5. Bandosz TJ, Jagiello J, Putyera K, Schwarz JA., Langmuir, 11, 10 (1995). 6. Pat. 2006335596 JP МПК С 01 В 31/02; С 01 В 37/00; С 01 В 31/00. publ. 14.12.2006. 9 Комп’ютерна верстка І.Скворцова 51793 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of nanostructured carbon material

Автори англійськоюHolovko Leonid Volodymyrovych, Povazhnyi Volodymyr Ananiiovych, Melnychuk Oleksandr Volodymyrovych, Tychynin Ihor Viacheslavovych

Назва патенту російськоюСпособ получения наноструктурированного углеродного материала

Автори російськоюГоловко Леонид Владимирович, Поважный Владимир Ананьевич, Мельничук Александр Владимирович, Тычинин Игорь Вячеславович

МПК / Мітки

МПК: C01B 31/08

Мітки: вуглецевого, одержання, матеріалу, наноструктурованого, спосіб

Код посилання

<a href="https://ua.patents.su/5-51793-sposib-oderzhannya-nanostrukturovanogo-vuglecevogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання наноструктурованого вуглецевого матеріалу</a>

Попередній патент: Пристрій для градуювання проточних теплових витратомірів для багатофазних сумішей

Наступний патент: Спосіб визначення відстані пострілу та виду пневматичної зброї по слідах на перешкодах

Випадковий патент: Спосіб діагностики розвитку остеопорозу